回氢泵转子的加工方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及回氢泵制造技术领域,尤其是一种用于回氢泵转子的加工方法。

背景技术

回氢泵转子是回氢泵的重要件,如图1所示的一种回氢泵转子1A,该回氢泵转子1A具有外缘设有八字形外型曲面的转子本体10A,在转子本体10A内设有两个工艺孔102A,在该两个工艺孔102A之间设有一个工艺过渡孔104A,转子本体10A于两端均设有分别与两个工艺孔102A及工艺过渡孔104A连通的八字形的定位沉孔。按设计要求转子本体两端的端面、定位沉孔的内壁和底面、两个工艺孔、工艺过渡孔及转子本体的外型曲面均需要加工;目前回氢泵转子的加工方法为:1、把虎钳放置于铣削中心上并把回氢泵转子置于虎钳上,以回氢泵转子的转子本体一端的端面定位,通过虎钳夹紧转子本体的外型曲面后,加工转子本体另一端的端面、定位沉孔的内壁和底面、两个工艺孔及一个工艺过渡孔;2、将回氢泵转子的转子本体换面置于转子外型铣夹具上,以完成加工的转子本体一端的定位沉孔定位,压紧工转子本体另一端未加工的端面,精铣转子本体的外型曲面;3、将回氢泵转子的转子本体置于虎钳上,以完成加工的转子本体一端的端面定位,通过虎钳夹紧完成加工的转子本体的外型,加工转子本体另一端的端面及定位沉孔的内壁和底面。这种加式方法在如下问题:1、由于转子本体一端的端面及定位沉孔的内壁和底面的加工是通过通过虎钳夹紧转子本体的外型曲面后进行加工,完成加工的转子本体一端的端面及定位沉孔的内壁和底面的尺寸精度的稳定性差;另外,由于转子本体的两端的端面、定位沉孔、工艺孔和工艺过渡孔均用铣刀加工,由于机床的精度原因和铣刀加工孔易有让刀的现象,加上八字形的定位沉孔的八字形连接处的园弧直径较小,所用铣刀的直径也较小,也易导致完成加工的定位沉孔尺寸精度的稳定性差;2、由于转子本体外缘的曲面外型的加工是以完成加工的转子本体一端的定位沉孔定位,因为其尺寸精度的稳定性差,从而也会影响转子本体的曲面外型加工精度的稳定性;3、由于第三道工序通过夹紧转子本体的外型曲面进行加工,不仅容易造成外型曲面的损伤,也很难保证其转子本体另一端的端面及定位沉孔的内壁和底面的加工精度。

发明内容

本发明所要解决的技术问题是提供一种回氢泵转子的加工方法,以解决现有回氢泵转子加工精度差的问题。

本发明解决技术问题所采用的技术方案为:一种回氢泵转子的加工方法,回氢泵转子毛坯包括设有定位端及定位夹紧端的转子本体,所述转子本体的外缘设有八字形的外型曲面,在所述转子本体内设有两个工艺孔,在两个所述工艺孔之间设有一个工艺过渡孔;所述转子本体于定位端设有连通两个所述工艺孔及所述工艺过渡孔的呈八字形设置的第一定位沉孔,所述转子本体于定位夹紧端设有连通所述工艺过渡孔的呈八字形设置的第二定位沉孔,所述第二定位沉孔分别通过安装孔与所述工艺孔连通,所述安装孔的安装孔直径小于所述工艺孔的工艺孔直径,其特征在于回氢泵转子的加工方法为:

先使用一种回氢泵转子外型加工夹具加工所述回氢泵转子毛坯的所述转子本体的定位端的端面、第一定位沉孔的内壁和底面及外型曲面;

所述回氢泵转子外型加工夹具包括设有定位台的底座,在所述定位台上设有沉孔定位台,在所述沉孔定位台上设有两个第一螺纹孔,在每个所述第一螺纹孔上穿装有第一螺栓;

再使用一种回氢泵转子平面加工夹具加工所述回氢泵转子毛坯的转子本体的定位夹紧端的端面及第二定位沉孔的内壁和底面;

所述回氢泵转子平面加工夹具包括设有定位台板的底座板,在所述定位台板上设有沉孔定位凸台,在所述定位台板上设有第二螺纹孔,在所述第二螺纹孔穿装有一个第二螺栓,在所述第二螺栓上穿装有中间压板;所述底座板于所述定位台板两侧分别设有两个第三螺纹孔;在所述中间压板上方设有上压板,在所述上压板上设有刀具工作孔和位于所述刀具工作孔两侧的安装通孔,这两个所述安装通孔与底座板的两个第三螺纹孔相对应;所述上压板通过分别穿装过安装通孔的第三螺栓与所述底座板的第三螺纹孔相连接;

其加工方法的步骤包括:

A、将所述回氢泵转子外型加工夹具置于铣削中心上,把两个所述第一螺栓旋出,

一、装夹:把所述回氢泵转子毛坯的所述转子本体的定位夹紧端的第二定位沉孔套装在所述底座的所述定位台的所述沉孔定位台上,使所述转子本体的定位夹紧端的端面与所述定位台的端面相抵接;将两个所述第一螺栓分别从所述转子本体的定位端的所述工艺孔穿入再经过所述安装孔将所述转子本体固定在所述定位台上;

二、启动所述铣削中心,加工所述转子本体的定位端的端面、所述第一定位沉孔的内壁、底面和所述转子本体的外型曲面;

三、采用镗刀分别对两个所述工艺孔的内径进行留余量加工,其中所述工艺孔的深度加工至总深度的1/2~2/3深度即可;采用镗刀将所述工艺过渡孔的内径加工至所述工艺孔直径D2;

四、停止所述铣削中心,旋出两个所述第一螺栓,把所述转子本体取出即完成所述回氢泵转子毛坯的所述转子本体的定位端的端面、第一定位沉孔的内壁和底面及外型曲面的加工;

B、将所述回氢泵转子平面加工夹具放置于铣削中心上,分别把所述第三螺栓和所述第二螺栓旋开,将所述上压板和所述中间压板取下;

一、装夹:把完成加工的所述转子本体的定位端的第一定位沉孔套装在所述回氢泵转子平面加工夹具的所述底座板的所述定位台板的所述沉孔定位凸台上,使所述转子本体的定位端的端面与所述定位台板相抵接;把所述上压板放置在所述转子本体的定位夹紧端的端面上,使所述转子本体的定位夹紧端的第二定位沉孔位于所述上压板的刀具工作孔内,再通过分别穿装过所述上压板的安装通孔的两个所述第三螺栓将所述转子本体固定在所述定位台板上;

二、启动铣削中心,采用铣刀加工转子本体的定位夹紧端的第二定位沉孔的内壁和底面;再使用镗刀对两个所述安装孔的安装孔直径D1进行扩孔,然后再分别对两个所述工艺孔进行精加工,将两个所述工艺孔的内径加工至所述工艺孔直径D2即可;

三、停止所述铣削中心,旋开所述第三螺栓,取下所述上压板,把所述中间压板通过所述第二螺栓压装在所述转子本体的第二定位沉孔的底面;启动铣削中心,采用铣刀对所述转子本体的定位夹紧端的端面进行加工;停止所述铣削中心,旋开所述第二螺栓,把所述中间压板取出,卸下所述转子本体即完成回氢泵转子的加工。

上述回氢泵转子的加工方法技术方案中,更具体的技术方案还可以是:所述回氢泵转子外型加工夹具的所述沉孔定位台为两个呈对称设置的凸台,两个所述第一螺纹孔分别对称设置在两个所述凸台上;在两个所述凸台的外侧分别设有呈对称设置的弧形面,每个所述弧形面均与所述定位台的上端面呈垂直设置。

进一步的:所述回氢泵转子平面加工夹具的所述沉孔定位凸台为两个呈对称设置的台板,所述第二螺纹孔位于两个所述台板之间;在两个所述台板的外侧分别设有呈对称设置的圆弧面,每个所述圆弧面均与所述定位台板的上端面呈垂直设置;所述刀具工作孔为矩形。

由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:1、由于本回氢泵转子的加工方法基准板上的第一支撑板和第二支撑板以基准板的主轴定位孔的轴心线对称设置,并在第二支撑板与第一支撑板之间设有过渡块,在过渡块上设有多个压柱,在第二支撑板上设有多个定位销;加工时,可使用上述夹具将机壳夹紧,不需要将机壳的机筒本体的进气口端的端面作为加工过程中的安装基准面,且在第二支撑板上设有多个定位销能保证机壳的轴心线与车削中心的主轴的轴心线重合;而机壳在过渡板的夹紧下限制了六个自由度,减少了工件的装夹次数,提高了机壳机筒本体的进气口端的端面、内孔在加工中的一致性,提高了加工精度;2、将原有的三道工序整合成一道工序,减少了两次操作工的装夹次数,加大机床利用率,提高了经济效益。

附图说明

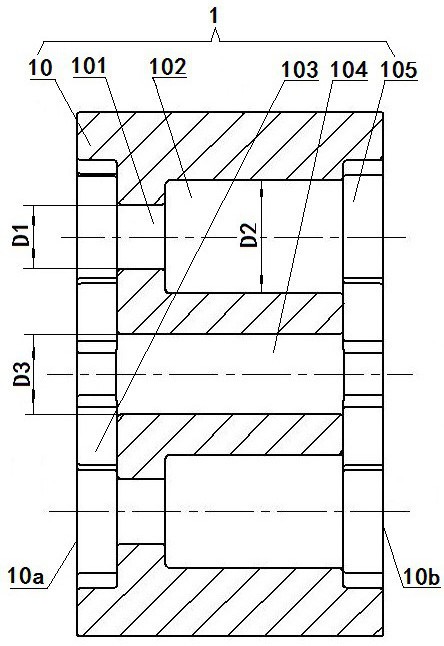

图1是本发明的回氢泵转子的结构示意图。

图2是本发明实施例的回氢泵转子毛坯的结构示意图。

图3是图2的右视图。

图4是图2的左视图。

图5是本发明实施例的回氢泵转子外型加工夹具的结构示意图。

图6是本发明实施例的回氢泵转子外型加工夹具的底座的结构示意。

图7是图6的俯视图。

图8是本发明实施例的回氢泵转子平面加工夹具的结构示意图。

图9是图8的K向视图。

图10是本发明实施例的回氢泵转子平面加工夹具的底座板的结构示意。

图11是图10的P向视图。

图12是本发明实施例的采用回氢泵转子平面加工夹具加工转子本体的定位夹紧端的第二定位沉孔的内壁和底面时的示意图。

图13是本发明实施例的采用回氢泵转子平面加工夹具加工转子本体的定位夹紧端的端面时的示意图。

具体实施方式

以下结合附图对本发明作进一步详述:

将回氢泵转子先制成如图2、图3和图4所示的回氢泵转子毛坯1,该回氢泵转子毛坯1包括设有定位端及定位夹紧端的转子本体10,转子本体10的外缘设有八字形的外型曲面,在转子本体10内设有两个工艺孔102,在两个工艺孔102之间设有一个工艺过渡孔104;转子本体10于定位端设有分别连通两个工艺孔102及工艺过渡孔104的呈八字形设置的第一定位沉孔105,转子本体10于定位夹紧端设有连通工艺过渡孔104的呈八字形设置的第二定位沉孔103,第二定位沉孔103分别通过安装孔101与工艺孔102连通,安装孔101的安装孔直径D1小于工艺孔102的工艺孔直径D2,工艺过渡孔104的内径为工艺过渡孔直径D3;其回氢泵转子的加工方法为:

先使用一种如图5所示的回氢泵转子外型加工夹具加工回氢泵转子毛坯1的转子本体10的定位端的端面10b、第一定位沉孔105的内壁和底面及外型曲面;

回氢泵转子外型加工夹具包括设有定位台31的底座3,在定位台31上设有沉孔定位台32,本实施例的沉孔定位台32为两个呈对称设置的凸台,这两个凸台分别是凸台321和凸台322,凸台321和凸台322在水平面上的投影是以中心线MN对称设置,在两个凸台的外侧分别设有呈对称设置的弧形面,这两个弧形面分别是一个凸台321外侧的弧形面3211和凸台322外侧的弧形面3221,以确保沉孔定位台32的定位精度;每个弧形面均与定位台31的上端面垂直设置,凸台321的弧形面3211和凸台322的弧形面3221均与定位台31的上端面垂直设置,其目的是提高沉孔定位台32的定位精度;在沉孔定位台32上设有两个第一螺纹孔,两个第一螺纹孔分别对称设置在凸台321和凸台322上,两个第一螺纹孔在水平面上的投影是以中心线MN对称设置,如图6和图7所示;在每个第一螺纹孔上穿装有一个第一螺栓2,本实施例的第一螺栓2为内六角螺栓;

再使用一种如图8和图9所示的回氢泵转子平面加工夹具加工回氢泵转子毛坯1的转子本体10的定位夹紧端的端面10a及第二定位沉孔103的内壁和底面;

回氢泵转子平面加工夹具包括设有定位台板71的底座板7,在定位台板71上设有沉孔定位凸台72,本实施例的沉孔定位凸台72为两个呈对称设置的台板,这两个台板分别是台板721和台板722,台板721和台板722在水平面上的投影是以中心线OP对称设置,在两个凸台的外侧分别设有呈对称设置的圆弧面,这两个圆弧面分别是台板721外侧的圆弧面7211和台板722外侧的圆弧面7221,台板721外侧的圆弧面7211和台板722外侧的圆弧面7221均与定位台板71的上端面呈垂直设置,目的是可以确保沉孔定位凸台72的定位精度;在定位台板71上设有第二螺纹孔,本实施例的第二螺纹孔位于两个台板721和台板722之间的定位台板71上;在第二螺纹孔上穿装有一个第二螺栓9,在第二螺栓9上穿装有一块中间压板8;底座板7于定位台板71的两侧分别设有两个第三螺纹孔,两个第三螺纹孔的中心与第二螺纹孔的中心的连线在水平面上的投影线为中心线QR,中心线QR与中心线OP相垂直,第二螺纹孔的中心为中心线QR与中心线OP的交点,本实施例的底座板7、定位台板71和沉孔定位凸台72为一体成型,如图10和图11所示;本实施例在中间压板8的上方设有上压板6,在上压板6上设有刀具工作孔和分别位于刀具工作孔两侧的安装通孔,上压板6上的两个安装通孔与底座板7的两个第三螺纹孔相对应,本实施例的刀具工作孔为矩形;上压板6通过分别穿装过安装通孔的第三螺栓5与底座板7的第三螺纹孔相连接;

其加工方法的步骤包括:

A、将回氢泵转子外型加工夹具置于铣削中心上,把两个第一螺栓2旋出,

一、装夹:把回氢泵转子毛坯1的转子本体10的定位夹紧端的第二定位沉孔103套装在底座3的定位台31的沉孔定位台32上,使转子本体10的定位夹紧端的端面10a与定位台31的端面相抵接;将两个第一螺栓2分别从转子本体10的定位端的工艺孔102穿入再经过安装孔101将转子本体10固定在定位台31上;

二、启动铣削中心,采用铣刀加工转子本体10的定位端的端面10b、第一定位沉孔105的内壁、底面和转子本体10的外型曲面;

三、采用镗刀分别对两个工艺孔102的内径进行留余量加工,其中工艺孔102的深度加工至总深度的1/2~2/3深度;采用镗刀将工艺过渡孔104的内径加工至工艺孔直径D2即可;

四、停止铣削中心,旋出两个第一螺栓2,把转子本体10取出即完成回氢泵转子毛坯1的转子本体10的定位端的端面10b、第一定位沉孔105的内壁和底面及外型曲面的加工。

采用回氢泵转子外型加工夹具可加工回氢泵转子毛坯1的转子本体10的定位端的端面10b、第一定位沉孔105的内壁和底面及外型曲面;由于本回氢泵转子外型加工夹具底座的定位台31上设有沉孔定位台32,且在沉孔定位台32上设有两个均穿装有第一螺栓2的第一螺纹孔;工作时,可将回氢泵转子毛坯1未加工的转子本体10的定位夹紧端的第二定位沉孔103套装在沉孔定位台32上,并通过拧紧第一螺栓2把转子本体10固定在底座3的定位台31上;当将回氢泵转子外型加工夹具放置在铣削中心上,一次性装夹就能完成回氢泵转子毛坯的转子本体定位端的端面10b、第一定位沉孔105的内壁和底面及外型曲面的加工,保证相关的位置度尺寸,保证相关的同轴度和相关的垂直度要求,把原来两道工序合为一道工序,提高了尺寸精度和公差精度的加工稳定性,也提高了加工的效率;同时也给回氢泵转子毛坯的转子本体另一端的加工提供了准确的定位基准。

B、将回氢泵转子平面加工夹具放置于铣削中心上,分别把第三螺栓5和第二螺栓9旋开,将上压板6和中间压板8取下;

一、装夹:把完成加工的转子本体10的定位端的第一定位沉孔105套装在回氢泵转子平面加工夹具的底座板7的定位台板71的沉孔定位凸台72上,使转子本体10的定位端的端面10b与定位台板71相抵接;把上压板6放置在转子本体10的定位夹紧端的端面10a上,使转子本体10的定位夹紧端的第二定位沉孔103位于上压板6的刀具工作孔内,再通过分别穿装过上压板6的安装通孔的两个第三螺栓5将转子本体10固定在定位台板71上;

二、启动铣削中心,采用铣刀加工转子本体10的定位夹紧端的第二定位沉孔103的内壁和底面;再使用镗刀对两个安装孔101的安装孔直径D1进行扩孔,然后再分别对两个工艺孔102进行精加工,将两个工艺孔102的内径加工至工艺孔直径D2即可,如图12所示;

三、停止铣削中心,旋开第三螺栓5,取下上压板6,把中间压板8通过第二螺栓9压装在转子本体10的第二定位沉孔103的底面;启动铣削中心,采用铣刀对转子本体10的定位夹紧端的端面10a进行加工;停止铣削中心,旋开第二螺栓9,把中间压板8取出,卸下转子本体10即完成回氢泵转子1的加工,如图13所示。

由于回氢泵转子平面加工夹具由于在底座板及定位台板设有一个第二螺纹孔和两个第三螺纹孔,且在第二螺纹孔穿装有一个第二螺栓,在第二螺栓上穿装有中间压板,在中间压板上方设有上压板,上压板分别通过第三螺栓与第三螺纹孔相连接;可实现转子本体的第二定位沉孔的底面和工转子本体的定位夹紧端的端面的加工均用同一定位基准即转子本体的定位端的第一定位沉孔,不仅提高了工转子本体的定位夹紧端的端面的加工精度;另外,进行平面加工时不需要压紧已完成加工的转子本体的外型曲面,不会损伤转子本体的外型曲面,保证产品加工质量。

- 回氢泵转子的加工方法

- 回氢泵转子平面加工夹具