换电站外部换热循环控制方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种换电站外部换热循环控制方法。

背景技术

目前的换电站充电机采用传统的柜式安装,集中配电。这些充电机柜集中布置在整个换电站一个单独空间内(这一空间用于布置配电及空调装置)电池架布置在换电站的另一空间,称之为充电间。充电机柜内每台充电机输出2颗直流输出电源线和一组充电控制线(包括充电机与电池之间的CAN通讯新和其他控制线),这些线的长度根据站内电池的多少及布置情况,其长度在3-20米之间。

由于交流电输入充电机(主要是充电模块),经过充电机整流变成直流电最终重入电池。整个过程结束,约有10%的电量损耗了,最终会转变成热量进入环境。以每个充电机柜6台30KW充电机估算,约有20KW的功率消耗。虽然每个充电机柜设有排风装置,但由于充电机采用抽屉式布局,排风效果一般,这就造成热量积聚,充电机温度升高,从而造成充电机的损坏。

发明内容

本发明要解决的技术问题是为了克服现有技术中充电模块集中配电,导致热量容易积聚,充电模块容易升温,从而损坏的缺陷,提供一种换电站外部换热循环控制方法。

本发明是通过下述技术方案来解决上述技术问题:

所述换电站包括若干用于容纳电池并对其进行充电的充电仓以及换热控制系统,其特点在于,所述充电仓内包括用于对电池进行充电的充电模块,所述换电站外部换热循环控制方法包括以下步骤:

分别预设电池包和充电模块的高温温度范围以及低温温度范围;

分别采集充电模块和电池包的温度,根据采集的温度对电池包和/或充电模块进行换热控制;

在一高温温度范围,将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行散热,在一低温温度范围,将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热。

本方案中,充电模块对应于电池分开设置,减少了热量的集中。在高温温度范围和低温温度范围内,充电单元内部的内部被动散热无法满足充电模块和电池的需求。通过外部的换热单元可以向外排出内部的热量来减少换电站的温度,或者从外界吸收热量来增加换电站的温度。此外,在低温情况下,选择充电模块不接入进行吸热,避免热量的浪费。

较佳地,在一高温温度范围,将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行加热的步骤之后,或者在一低温温度范围,将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热的步骤之后,还包括以下步骤:

在达到一切换阈值,断开接入换热单元,将换热介质循环流经换电站内的电池或充电模块。

通过例如液体的换热介质在整个换电站内流动,充电模块充电产生的热量被均匀散发到开放空间内,依靠自然散热,控制整个换电站温度在合理范围之内,这种循环也就是内循环。

进一步通过设置切换阈值的方式可以减少切换的频率。其中,在达到切换阈值后,相比于正常温度范围的上限和下限均有一定的距离,此时通过不接入换热单元的内部循环来维持温度,在下一次超过正常温度范围前,便于内部循环的调整,可以预留足够的间隔时间,减少切换频率。

较佳地,所述切换阈值包括高温阈值以及低温阈值,其中,在达到一切换阈值,断开接入换热单元,将换热介质循环流经换电站内的电池或充电模块的步骤,包括:

在一低温阈值,断开接入换热单元,停止外部吸热,将换热介质循环流经换电站内的电池或充电模块;

在一高温阈值,断开接入换热单元,停止外部散热,将换热介质循环流经换电站内的电池或充电模块。

通过设置高温阈值以及低温阈值,可以分别针对高温温度范围内实现断开换热单元,以及低温温度范围内实现断开换热单元。由此分别对应高温情况以及低温情况,以实现无论是在散热完成时或者吸热完成时,断开外部的换热单元后有足够的时间进行内部循环。

较佳地,所述低温阈值设置为低于所述高温阈值,其中,所述低温阈值高于所述低温温度范围的上限,所述高温阈值低于所述高温温度范围的下限。

较佳地,在达到一切换阈值,断开接入换热单元,将换热介质循环流经换电站内的电池或充电模块的步骤之后,还包括:

在温度落入一高温温度范围,返回执行将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行散热的步骤;

在温度落入一低温温度范围,返回执行将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热。

较佳地,在换电站内设置电池温度传感器和/或充电模块温度传感器,其中,电池温度传感器用于检测电池的温度,充电模块温度传感器用于检测充电模块的温度,根据所述电池温度传感器和/或充电模块温度传感器的检测值来确定是否在高温温度范围或者低温温度范围内。通过电池温度传感器和/或充电模块温度传感器,从而掌握每一个电池或者充电模块的温度情况,为下一步针对性地对每一个电池或者充电模块进行循环提供依据。

较佳地,在高温温度范围或者低温温度范围内,根据所述电池温度传感器和/或所述充电模块温度传感器的检测值来选择需要接入换热介质的电池和/或充电模块。通过检测值可以针对每一个电池或者充电模块的温度情况,选择接入换热介质进行换热或者不接入换热介质。例如在低温情况下,选择充电模块不接入进行吸热,避免热量的浪费。

较佳地,设置一外接的液泵,通过液泵使得换热介质循环流动,在换热介质循环过程中,保持液泵的持续运行。

较佳地,在一高温温度范围,将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行散热的步骤,包括:

在一高温温度范围,将换热介质循环流经充电模块的内部冷却管路和/或充电模块的外部散热板,并接入换热单元主动进行散热;

在一高温温度范围,将换热介质循环流经电池的内部冷却管路和/或与电池相接的充电换热板,并接入换热单元主动进行散热。

较佳地,在一低温温度范围,将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热的步骤,包括:

在一低温温度范围,将换热介质循环流经电池的内部冷却管路和/或与电池相接的充电换热板,并接入换热单元主动进行吸热。

本发明的积极进步效果在于:本发明中,充电模块对应于电池分开设置,减少了热量的集中。在高温温度范围和低温温度范围内,充电单元内部的内部被动散热无法满足充电模块和电池的需求。通过外部的换热单元可以向外排出内部的热量来减少换电站的温度,或者从外界吸收热量来增加换电站的温度。在低温情况下,选择充电模块不接入进行吸热,避免热量的浪费。

附图说明

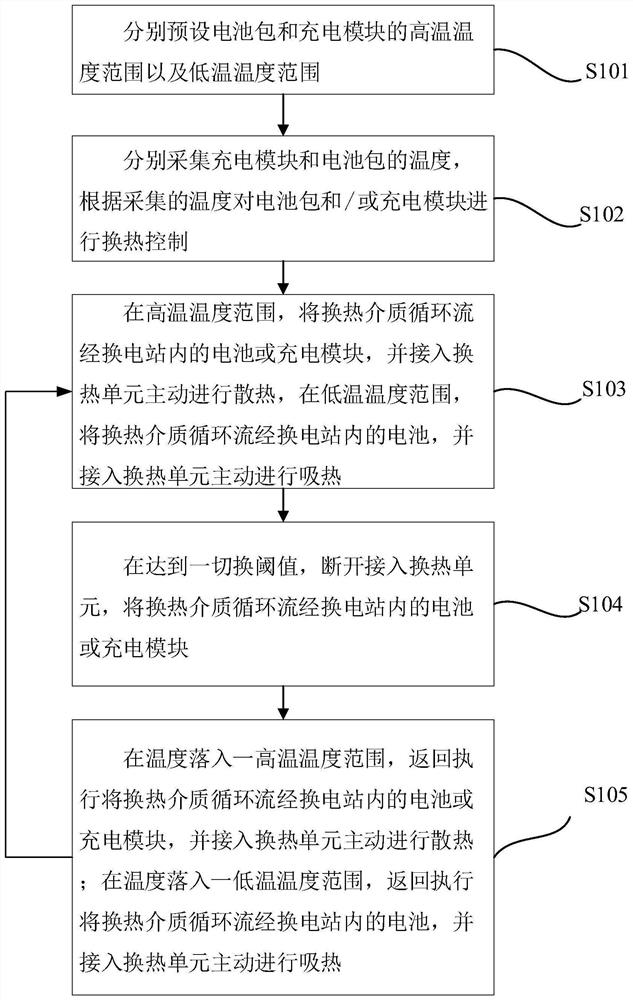

图1为本发明较佳实施例的换电站内部换热循环控制方法的流程图。

图2为本发明较佳实施例的换电站的结构图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

如图1所示,本发明公开了一种换电站外部换热循环控制方法,其中,所述换电站外部换热循环控制方法包括以下步骤:

步骤S101、分别预设电池包和充电模块的高温温度范围以及低温温度范围;

步骤S102、分别采集充电模块和电池包的温度,根据采集的温度对电池包和/或充电模块进行换热控制;

步骤S103、在一高温温度范围,将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行散热,在一低温温度范围,将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热。

本方案中,充电模块对应于电池分开设置,减少了热量的集中。在高温温度范围和低温温度范围内,充电单元内部的内部被动散热无法满足充电模块和电池的需求。通过外部的换热单元可以向外排出内部的热量来减少换电站的温度,或者从外界吸收热量来增加换电站的温度。此外,在低温情况下,选择充电模块不接入进行吸热,避免热量的浪费。

本实施例中,在一高温温度范围,将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行加热的步骤之后,或者在一低温温度范围,将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热的步骤S103之后,还包括步骤S104。

步骤S104:在达到一切换阈值,断开接入换热单元,将换热介质循环流经换电站内的电池或充电模块。

通过例如液体的换热介质在整个换电站内流动,充电模块充电产生的热量被均匀散发到开放空间内,依靠自然散热,控制整个换电站温度在合理范围之内,这种循环也就是内循环。

进一步通过设置切换阈值的方式可以减少切换的频率。其中,在达到切换阈值后,相比于正常温度范围的上限和下限均有一定的距离,此时通过不接入换热单元的内部循环来维持温度,在下一次超过正常温度范围前,便于内部循环的调整,可以预留足够的间隔时间,减少切换频率。

例如,正常温度范围设置为温度为10摄氏度至30摄氏度之间。切换阈值设置为15摄氏度以及25摄氏度。在低于10摄氏度的低温温度范围内,接入换热单元进行加热后,在达到15摄氏度后,相比于正常温度范围的下限10摄氏度有一定的距离,此时通过不接入换热单元的内部循环来维持温度。在相当一段时间内,温度不会降到10摄氏度。在高于30摄氏度的高温温度范围,接入换热单元进行散热后,在达到25摄氏度后,相比于正常温度范围的上限30摄氏度有一定的距离,此时通过不接入换热单元的内部循环来维持温度。在相当一段时间内,温度不会升到30摄氏度。

本实施例中,所述切换阈值包括高温阈值以及低温阈值,其中,在达到一切换阈值,断开接入换热单元,将换热介质循环流经换电站内的电池或充电模块的步骤S104具体包括:

在一低温阈值,断开接入换热单元,停止外部吸热,将换热介质循环流经换电站内的电池或充电模块;

在一高温阈值,断开接入换热单元,停止外部散热,将换热介质循环流经换电站内的电池或充电模块。

通过设置高温阈值以及低温阈值,可以分别针对高温温度范围内实现断开换热单元,以及低温温度范围内实现断开换热单元。由此分别对应高温情况以及低温情况,以实现无论是在散热完成时或者吸热完成时,断开外部的换热单元后有足够的时间进行内部循环。

所述低温阈值设置为低于所述高温阈值,其中,所述低温阈值高于所述低温温度范围的上限,所述高温阈值低于所述高温温度范围的下限。进一步地,高温阈值更靠近所述正常温度范围的下限;低温阈值更靠近所述正常温度范围的上限。

例如,正常温度范围设置为温度为10摄氏度至30摄氏度之间。高温温度范围大于30摄氏度时,将切换阈值设置为25摄氏度明显比设置为15摄氏度更加高效,由此可以减少从25摄氏度降到15摄氏度所产生的不必要的能源的浪费。低温温度范围小于10摄氏度时,将切换阈值设置为15摄氏度明显比设置为25摄氏度更加高效,由此可以减少从15摄氏度升到25摄氏度所产生的不必要的能源的浪费。

如图1所示,在达到一切换阈值,断开接入换热单元,将换热介质循环流经换电站内的电池或充电模块的步骤之后,还包括步骤S105。

步骤S105:在温度落入一高温温度范围,返回执行将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行散热的步骤;

在温度落入一低温温度范围,返回执行将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热。

本实施例中,在换电站内设置电池温度传感器和/或充电模块温度传感器,其中,电池温度传感器用于检测电池的温度,充电模块温度传感器用于检测充电模块的温度,根据所述电池温度传感器和/或充电模块温度传感器的检测值来确定是否在高温温度范围或者低温温度范围内。通过电池温度传感器和/或充电模块温度传感器,从而掌握每一个电池或者充电模块的温度情况,为下一步针对性地对每一个电池或者充电模块进行循环提供依据。具体可以利用光纤温度传感器或其它温度传感器检测充电模块和电池的内部多个点的温度,根据采集的温度中最高的温度进行判断。

本实施例中,在高温温度范围或者低温温度范围内,根据所述电池温度传感器和/或所述充电模块温度传感器的检测值来选择需要接入换热介质的电池和/或充电模块。通过检测值可以针对每一个电池或者充电模块的温度情况,选择接入换热介质进行换热或者不接入换热介质。例如在低温情况下,通常充电模块由于自身充电会发热,因此温度正常。但是电池则无法达到理想的温度,此时选择充电模块不接入进行吸热,避免热量的浪费。又例如在高温情况下,有些充电模块和电池已经完成充电,温度正常。有些因为还在充电导致温度过高。此时选择已经完成充电的充电模块和电池不接入进行吸热,避免热量的浪费。

本实施例中,设置一外接的液泵,通过液泵使得换热介质循环流动,在换热介质循环过程中,保持液泵的持续运行。换热介质通常可以为冷却液。液泵可以搭配储液罐设置。一定量的换热介质保留在储液罐之中,保证整个内循环中的换热介质的持续流动。其中,例如上述针对性接入或者接出充电模块和电池的情况,以及接入或者接出外部的换热单元的情况,均会导致循环管道内部的换热介质需求量的变化。预先设置的储液罐可以调节换热介质的需求量的改变。

本实施例中,在一高温温度范围,将换热介质循环流经换电站内的电池或充电模块,并接入换热单元主动进行散热的步骤进一步包括:

在一高温温度范围,将换热介质循环流经充电模块的内部冷却管路和/或充电模块的外部散热板,并接入换热单元主动进行散热;

在一高温温度范围,将换热介质循环流经电池的内部冷却管路和/或与电池相接的充电换热板,并接入换热单元主动进行散热。

本实施例中,在一低温温度范围,将换热介质循环流经换电站内的电池,并接入换热单元主动进行吸热的步骤进一步包括:

在一低温温度范围,将换热介质循环流经电池的内部冷却管路和/或与电池相接的充电换热板,并接入换热单元主动进行吸热。

结合图2所示,本实施例还公开了一种可以实现本实施例方法的换电站。包括液泵100、充电单元200、电磁阀210、充电模块的内部冷却管路220、充电模块的外部散热板230、电池的内部冷却管路240、与电池相接的充电换热板250、换热单元300。

其中,步骤S103通过对充电模块的内部冷却管路220、充电模块的外部散热板230、电池的内部冷却管路240、与电池相接的充电换热板250接入进行内部循环。在接入换热单元300后,在低温情况下,可以选择电磁阀210的关闭,可以单独对电池进行加热。

本发明中,充电模块对应于电池分开设置,减少了热量的集中。在高温温度范围和低温温度范围内,充电单元内部的内部被动散热无法满足充电模块和电池的需求。通过外部的换热单元可以向外排出内部的热量来减少换电站的温度,或者从外界吸收热量来增加换电站的温度。在低温情况下,选择充电模块不接入进行吸热,避免热量的浪费。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 换电站外部换热循环控制方法

- 换电站内部换热循环控制方法