包括堆叠的单独模块的半导体装置组件

文献发布时间:2023-06-19 11:39:06

技术领域

本公开总体上涉及半导体装置,并且更具体地涉及包括单独模块的多个堆叠(例如,单独可测试模块(ITM's))的半导体装置组件。

背景技术

封装的半导体装置(包括存储器芯片、微处理器芯片和成像器芯片)通常包括一或多个安装在衬底上的单独模块,这些模块被封闭在塑料保护罩中或被导热盖覆盖。结合焊盘可以电连接到保护罩外部的端子,以允许单独模块连接到更高级别的电路。

为了提供附加功能,可以向半导体装置组件添加附加的单独模块。一种包括附加的单独模块的方法涉及在衬底上方堆叠单独模块。图1示出了半导体装置组件100,其中间隔带和/或其它材料用于将单独模块彼此垂直间隔开(例如,在垂直于间隔带的平面的方向上),以提供对单独模块104上的结合焊盘(例如,接触焊盘)的访问。如图所示,间隔带的宽度W1/横截面积(平行于间隔带的平面测量)小于单独模块104的宽度W2/横截面积,从而留下单独模块的暴露的一或多个接合焊盘108,用于通过一或多个焊线121引线结合连接到衬底101(例如,结合到衬底101的结合点120),单独模块104定位在该衬底上。如图所示,间隔带105的使用导致一或多个单独模块104具有宽范围的高度H1。

一种促进单独模块到衬底的电连接并且减少间隔物可能需要的垂直空间的方法是将单独模块布置在一或多个叠瓦堆叠中,其中每个单独模块从下面的单独模块水平偏移,以留下单独模块的暴露的接触焊盘,该接触焊盘可以结合(例如,用焊线)到衬底上的相应的结合点(例如,结合指、结合焊盘或其它结合点)。这种叠瓦堆叠方法的缺点是,由于添加到堆叠中的每个附加的单独模块的悬垂量增加,并且在平行于衬底的方向上的尺寸相应的增加,因此可以以这种方式堆叠的单独模块的数量受到限制。

为了解决这种限制,单独模块的叠瓦堆叠可以包括以叠瓦方式布置的多组单独模块,并且是在相同的方向上偏移(例如,如图2中所示)或在相反的方向上偏移(如图3中所示)。在这一点上,图2示出了半导体装置组件200,其中衬底201上的单独模块的叠瓦堆叠210包括两组202和203的单独模块204,它们在相同的偏移方向上叠瓦,并且通过焊线221电连接到衬底201上的结合点220。如参照图2可以看出,第一组202的单独模块204的焊线221位于第二组203的悬垂区域211的下方,并且因此可能需要在第二组203的单独模块204堆叠在第一组202上方之前形成第一组的单独模块的焊线。此外,第二组203的最底部的单独模块204可能需要在第一组202的最顶部的单独模块204上面间隔足够的距离(例如,由较厚的管芯附接材料层205提供)以允许焊线221到其上。因此,这种布置的缺点包括由于叠瓦式布置而由单独模块204的叠瓦堆叠占据的大覆盖区(例如,在平行于衬底201的表面的方向上)。

在形成图3中所示的半导体装置组件中也存在类似的挑战,其中各组单独模块以相反的偏移方向叠瓦。在这一点上,图3示出了半导体装置组件300,其中衬底301上的单独模块的叠瓦堆叠310包括两组302和303的单独模块304,它们在相反的偏移方向上叠瓦,并且通过焊线321电连接到衬底301上的结合点320。如参照图3可以看出,第一组302的单独模块304的至少一些焊线321位于第二组303的悬垂区域311的下方,并且因此可能需要在第二组303的单独模块304堆叠在第一组302上方之前形成第一组的单独模块的焊线。因此,这种布置的缺点还包括由于叠瓦式布置而由单独模块304的叠瓦堆叠占据的大覆盖区(例如,在平行于衬底301的表面的方向上)。

发明内容

本公开的一个方面提供一种半导体装置组件,其中所述半导体装置组件包含:衬底,所述衬底包括多个外部连接;第一单独模块,所述第一单独模块包含-第一侧;第二侧,所述第二侧与所述第一侧相对;多个管芯,所述多个管芯位于所述第一侧与所述第二侧之间;以及第一结合焊盘,所述第一结合焊盘位于所述第二侧上,所述第一单独模块设置在所述衬底上,使得所述第一单独模块的所述第一侧朝向所述衬底,所述第一单独模块通过所述第一结合焊盘电耦合到所述多个外部连接的一个外部连接;以及第二单独模块,所述第二单独模块包含-第一侧;第二侧,所述第二侧与所述第一侧相对;多个管芯,所述多个管芯位于所述第一侧与所述第二侧之间;以及多个横向侧,所述多个横向侧在所述第一侧与所述第二侧之间延伸,所述第二单独模块设置在所述第一单独模块上方,使得所述第二单独模块的所述第一侧朝向所述第一单独模块的所述第二侧;其中-所述第二单独模块的第一横向侧包括第一悬垂部分和第一凹槽;所述第一结合焊盘与所述第二单独模块的所述第一凹槽垂直对齐。

本公开的另一方面提供一种半导体装置组件,其中所述半导体装置组件包含:衬底,所述衬底包含顶面和位于所述顶面上的多个结合点;单独模块的堆叠,所述单独模块的堆叠设置在所述衬底上方并且电耦合到所述多个结合点中的至少一个,每个所述单独模块包含位于其中的多个管芯;以及密封剂,所述密封剂至少部分地封装所述衬底和所述单独模块的堆叠;其中-当在垂直于所述衬底的所述顶面的平面中观察时,所述单独模块的堆叠的上部单独模块的周边的至少一部分具有阶梯状轮廓。

本公开的另一方面提供一种制造半导体装置组件的方法,所述方法包含:提供衬底,所述衬底具有至少一个结合点;在所述衬底上堆叠多个单独模块;在至少一个所述单独模块的周边的至少一部分中形成阶梯状轮廓,使得至少一个单独模块的至少一个结合焊盘与另一单独模块的所述阶梯状轮廓的凹槽垂直对齐;将所述至少一个结合焊盘引线结合到所述衬底的所述至少一个结合点。

附图说明

图1示出了半导体装置组件,其包括由间隔带隔开的单独模块的堆叠。

图2示出了半导体装置组件,其包括单独模块的叠瓦堆叠。

图3示出了半导体装置组件,其包括单独模块的叠瓦堆叠。

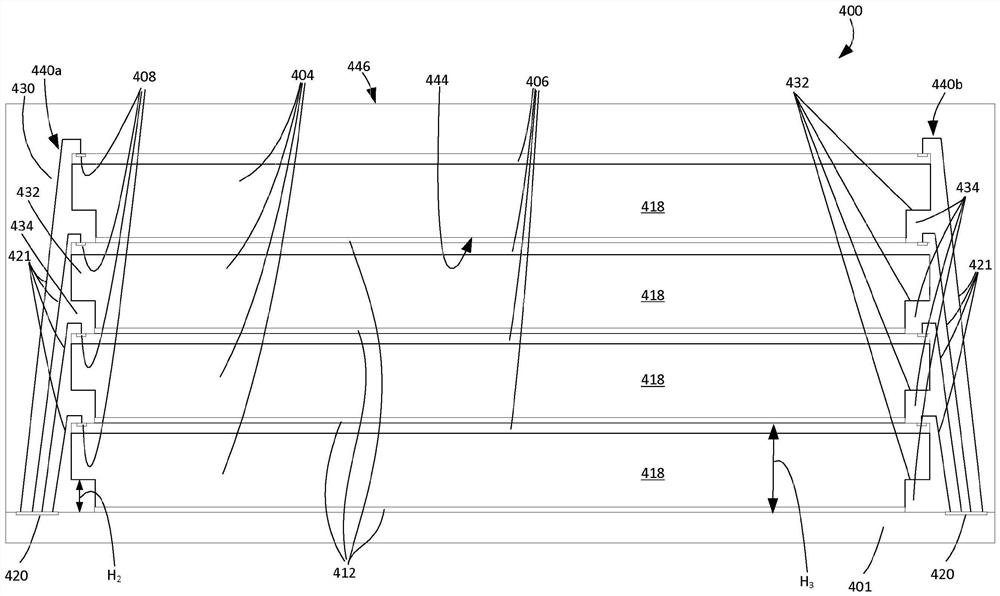

图4示出了根据本技术实施例的半导体装置组件的简化横截面图,该半导体装置组件包括具有阶梯状外部轮廓的单独模块的堆叠。

图5示出了图4的半导体装置组件的单独模块的底部平面图。

图6示出了根据本技术实施例的半导体装置组件的简化横截面图,该半导体装置组件包括具有圆角状外部轮廓的单独模块的堆叠。

图7是示出根据本技术的一个实施例的制造半导体装置组件的方法的流程图。

图8是示出包括根据本技术实施例配置的半导体装置组件的系统的示意图。

具体实施方式

在下面的描述中,讨论了许多具体细节,以提供对本技术的实施例的全面且可行的描述。然而,相关领域的技术人员将认识到,本公开可以在没有一或多个具体细节的情况下实施。在其它情形下,通常没有示出(或者没有详细描述)与半导体装置相关联的公知结构或操作,以避免模糊本技术的其它方面。一般而言,应当理解,除了本文公开的那些具体实施例之外,各种其它装置、系统和方法也可以在本技术的范围内。

如上所述,在半导体装置组件中增加堆叠中的单独模块的数量带来了制造挑战,克服这些挑战(例如,多次迭代堆叠和引线结合操作、改变模块到模块的间隔、宽范围的高度等)的成本很高。因此,根据本技术的半导体装置组件的几个实施例可以提供具有设计成克服这些挑战的周边轮廓的半导体装置组件。

在这一点上,本技术的几个实施例针对包括衬底的半导体装置组件,该衬底包括多个外部连接。第一单独模块可以连接到衬底和/或堆叠在衬底上。第一单独模块可以包括第一侧、与第一侧相对的第二侧以及位于第二侧上的第一结合焊盘。第一单独模块可以设置在衬底上,使得第一单独模块的第一侧朝向衬底。在一些实施例中,第一单独模块通过第一结合焊盘电耦合到衬底的外部连接。组件可以包括第二单独模块,该第二单独模块具有第一侧、与第一侧相对的第二侧以及在第一侧和第二侧之间延伸的多个横向侧。在一些实施例中,第二单独模块设置在第一单独模块上方,使得第二单独模块的第一侧朝向第一单独模块的第二侧。在一些实施例中,第二单独模块的第一横向侧包括形成第一悬垂部分和第一凹槽的第一阶梯。在一些实施例中,第一结合焊盘与第二单独模块的第一凹槽垂直对齐。

单独模块组件的几个实施例包括衬底,该衬底包含顶面和位于顶面上的多个结合点。组件可以包括单独模块的堆叠,该单独模块的堆叠设置在衬底上方并且电耦合到多个结合点中的至少一个。在一些实施例中,组件包括至少部分地封装衬底和单独模块的堆叠的密封剂。在一些实施例中,当在垂直于衬底的顶面的平面中观察时,单独模块的堆叠的上部单独模块的周边的至少一部分具有阶梯状轮廓。

制造单独模块组件的方法可以包括提供具有至少一个结合点的衬底,以及在衬底上堆叠多个单独模块。一或多个单独模块可以包括由密封剂材料封装的多个管芯。密封剂内的单独管芯可以堆叠和/或横向分布(例如,在平行于衬底的方向上)。在一些实施例中,方法包括在至少一个单独模块的周边的至少一部分中形成阶梯状轮廓,使得至少一个单独模块的至少一个结合焊盘与另一单独模块的阶梯状轮廓的凹槽垂直对齐和/或定位在该凹槽内。方法可以包括将至少一个结合焊盘引线结合到衬底的至少一个结合点。

下面描述半导体装置的几个实施例的具体细节。术语“半导体装置”通常指包括半导体材料的固态装置。例如,半导体装置可以包括单独模块、半导体衬底、晶片或从晶片或衬底分割的管芯。贯穿本公开内容,半导体装置通常在单独模块的背景中描述;然而,半导体装置并不限于单独模块。

术语“半导体装置封装”可以指将一或多个半导体装置结合到公共封装中的布置。半导体封装可以包括部分地或完全地封装至少一个半导体装置的外壳或壳体。半导体装置封装还可以包括插入衬底,该插入衬底承载一或多个半导体装置,并且附接到或者以其它方式结合到壳体中。术语“半导体装置组件”可以指一或多个半导体装置、半导体装置封装和/或衬底(例如,插入物、支撑物或其它合适的衬底)的组件。例如,半导体装置组件可以以分立封装形式、条带或矩阵形式和/或晶片面板形式制造。如本文所使用的,术语“垂直”、“横向”、“上部”和“下部”可以指从图中所示的取向来看,半导体装置或装置组件中的特征的相对方向或位置。例如,“上部”或“最上部”可以分别指比另一特征或相同特征的部分更靠近或最靠近页面的顶部的特征。然而,这些术语应被广义地解释为包括具有其它取向的半导体装置,诸如倒置或倾斜取向,其中顶部/底部、上方/下方、上面/下面、上部/下部和左/右可以依据取向互换。

图4是根据本技术实施例的半导体装置组件的简化横截面图,该半导体装置组件包括单独模块的堆叠。半导体装置组件400包括衬底401和至少部分被密封剂430围绕的多个单独模块404的堆叠。如参照图4可以看出,单独模块的堆叠包括四个单独模块404。堆叠的最底部的单独模块直接耦合到衬底401,并且除了最底部的之外,堆叠的每个单独模块404通过管芯附着膜或其它附着膜412在约相同的方向上从其下面的单独模块404偏移约相同的距离。

一或多个单独模块404包括连接到包覆成型部分418的衬底部分406。衬底部分406可以包括有源电路(例如,提供诸如存储单元、处理器电路和/或成像器装置的功能特征)和/或无源特征(例如,电容器、电阻器等)以及电连接到电路的结合焊盘408。包覆成型部分418可以封装或部分地封装衬底部分406的一或多个特征(例如,有源或无源特征)。在一些实施例中,包覆成型部分418由诸如树脂、塑料、硅、氧化物、聚合物、介电材料或其它合适的材料的密封剂材料制成。包覆成型部分418可以形成为单个结构(例如,整个包覆成型部分418可以同时模制或以其它方式形成),或者形成为通过多个模制/形成步骤彼此连接的多个结构。包覆成型部分418可以封装一或多个单独管芯。封装在包覆成型部分418中的管芯可以堆叠布置和/或可以横向分布在衬底部分上。在一些实施例中,每个单独模块404的总高度H3大于单独管芯的典型高度。例如,单独模块404的高度H3可以是包覆成型部分418内的单独管芯的高度的至少三倍、至少四倍、至少八倍和/或至少二十倍。包覆成型部分418可以封装或至少部分地封装其它分立部件。此类分立部件可以包括有源或无源部件,诸如但不限于电容器、电阻器、电感器、控制器管芯、硅间隔物等。在所示实施例中,每个单独模块404的衬底部分406定位在单独模块404的包覆成型部分418上面。

半导体装置组件400进一步包括将每个单独模块404连接到衬底401的焊线421。更具体地,堆叠中的每个单独模块404连接到衬底401上的一或多个结合点420。在一些实施例中,每个单独模块404的结合焊盘408通过焊线421直接连接到衬底401上的一或多个结合点420。在一些其它实施例中,结合焊盘408和两或更多个单独模块404彼此串联连接。在一些此类实施例中,单个焊线421连接到结合点420(例如,与连接到图4中所示的结合点420的多个焊线421形成对比)。

在一些实施例中,当垂直于焊线421所附接的相应的结合焊盘408测量时,焊线421的高度大于用于将单独模块404彼此连接的管芯附着膜412或其它粘合剂的厚度。例如,焊线421的高度可以是管芯附着膜412的厚度的至少110%、至少130%、至少150%、至少175%、至少200%和/或至少300%。

根据本主题技术的一个方面,一或多个单独模块404在半导体装置440的第一端440a和第二端440b中的一或多个上包括阶梯状几何形状。更具体地,单独模块404的阶梯状几何形状可以包括上部悬垂部分432和下部凹槽部分434。下部凹槽434可以在平行于衬底的方向上相对于悬垂部分432的横向边缘凹陷。在一些实施例中,并非所有的单独模块404都包括阶梯状部分。在一些实施例中,半导体堆叠的每个单独模块404包括在单独模块404的至少一侧/端上的阶梯状部分。

单独模块404的阶梯状部分可以通过模制工艺(例如,注射模制或其它模制工艺)、使用研磨轮、通过切割工具或通过一些其它制造方式来形成。例如,研磨轮可以用于从包覆成型部分418或从单独模块404的一些其它部分移除材料(例如,以形成凹槽434)。优选地,单独模块404的阶梯状部分的悬垂部分432定位在凹槽434上面。然而,在一些实施例中,单独模块404的一或多个阶梯状部分具有定位在凹槽下方的下部悬垂部分。在一些实施例中,一或多个结合焊盘408定位在凹槽434内和/或与凹槽垂直对齐(例如,在垂直于衬底401和/或垂直于单独模块404的第一侧444的方向上对齐),相应的单独模块404的凹槽直接定位在其中/其上形成有相应的接合焊盘408的单独模块的上面。例如,一或多个结合焊盘408可以定位在结合焊盘408上面的单独模块404的凹槽部分434的外部横向边缘与内部侧壁之间。

图5示出了在第一端440a和第二端440b上都具有阶梯状部分的单独模块404中的一个的底部平面图。在单独模块404的第一端440a和第二端440b上都包括阶梯状部分可以导致单独模块404具有第一侧444(例如,下侧),其宽度W3小于单独模块404的第二侧446(例如,如图4中所示的上侧)的宽度W4。在一些实施例中,单独模块404的第一侧444的宽度W3在单独模块404的第二侧446的宽度W4的大约70%-85%、大约75%-95%、大约80%-90%和/或大约65%-80%之间。在一些实施例中,单独模块404的第一侧444的宽度W3大约是单独模块404的第二侧446的宽度W4的85%。当平行于宽度W3、W4测量时,在单独模块404的端440a、440b处的相应的凹槽部分434的深度D1、D2可以彼此相等。在一些实施例中,深度D1、D2中的一个大于深度D2、D1中的另一个。

再参照图4,凹槽部分434的高度H2(垂直于衬底401测量)在单独模块404的总高度H3的大约10%-60%、大约20%-65%、大约30%-55%、大约50%-70%和/或大约25%-45%之间。优选地,凹槽部分434的高度H2足以允许出于引线结合的目的而接近定位在凹槽部分434内的单独模块404的结合焊盘408。优选地,管芯附着膜412具有与单独模块404的第一表面444相同的尺寸和形状。在一些此类实施例中,管芯附着膜412通过将悬垂部分432与定位在凹槽部分434下面的单独模块404或衬底401隔开来增加凹槽部分434的高度。

根据本主题技术的一个方面,与使用间隔带或叠瓦式布置的组件相比,在单独模块404的外部边缘上使用阶梯状特征可以减小半导体装置组件400的整体高度、宽度和/或深度。减小半导体装置组件的尺寸可以允许在给定的应用内更紧凑且更有效地分布组件。限制间隔带的使用还可以降低半导体装置组件404的制造成本。

图6示出了半导体装置组件500的实施例,其具有许多与上面描述的半导体装置组件400相似的或一致的特征。相似的附图标记用于标识组件400与500之间的相似特征。例如,两个组件都可以包括衬底401、501、管芯附着膜412、512和焊线421、521。

虽然上文关于半导体装置组件400描述了阶梯状特征,但是由阶梯状轮廓提供的许多或所有优点都可以通过圆角状轮廓来实现。例如,如图6中所示,一或多个端540a、540b可以包括圆角状轮廓,该圆角状轮廓导致悬垂部分532和下部凹槽534。例如,圆角状轮廓可以在一或多个单独模块504的包覆成型部分518中形成。

单独模块504的下部凹槽534的高度H4可以与单独模块404的下部凹槽434的高度H2类似或相同。类似地,单独模块504的总高度H5可以与单独模块404的总高度H3类似或相同。当平行于衬底501测量时,下部凹槽534的相应的深度可以与下部凹槽434的深度D1、D2类似或相同。在一些实施例中,总尺寸和图5中所示尺寸与上文描述的尺寸之间的比率同样适用于图6中所示的单独模块504。

下部凹槽534的曲率半径可以是恒定的或者从下部凹槽534的上部端到凹槽534的下部端是可变的。优选地,选择下部凹槽534的曲率半径、高度H6和深度,使得下部凹槽534的尺寸和形状允许单独模块504的结合焊盘508与衬底501之间容易引线结合。可以实现其它凹槽形状。例如,给定单独模块的凹槽可以包括弯曲部分和平坦部分。在一些实施例中,凹槽的形状可以是从单独模块的横向边缘延伸到该单独模块的第二(例如,下部)侧的倾斜表面。

图7是示出制造半导体装置组件的方法的流程图。方法包括提供衬底(框704),在多个单独模块的至少一端上形成悬垂和凹槽(框706),并且将单独模块堆叠到衬底上(框708)。在单独模块的端的凹槽中形成悬垂可以包括将单独模块模制成具有凹槽和悬垂的形状,和/或将凹槽切割/研磨成单独模块。例如,一或多个单独模块的包覆成型部分可以模制成阶梯形状或其它悬垂形状。在一些实施例中,美国专利申请第16/237,051号(于2018年12月31日提交,并且标题为用于形成半导体切割/修整刀片的系统和方法(Systems andMethods for Forming Semiconductor Cutting/Trimming Blades),其全部公开内容通过引用整体并入本文)中描述的研磨轮或切割刀片,可以用于在半导体装置中形成阶梯状、斜面状、圆角状和/或其它形状的凹槽。优选地,单独模块垂直堆叠并且彼此对齐,使得当从上面观察时,只有最顶部的单独模块可见。在一些实施例中,给定堆叠中的单独模块彼此对齐,使得当从上面观察时,每个单独模块占据基本上相同的覆盖区。方法进一步包括将单独模块引线结合到衬底(框710),这可以在堆叠单独模块之后进行,并且提供密封剂以至少部分地封装衬底和单独模块的堆叠(框712)。引线结合可以在单次操作中进行,不受任何堆叠的干扰。在一些实施例中,制造半导体装置组件的方法包括形成(例如,模制和/或切割)一或多个单独模块的包覆成型部分。

在一些实施例中,方法不包括在单独模块的凹槽中形成悬垂,因为单独模块具有此类特征。附加地,在一些实施例中,在将单独模块的堆叠定位到衬底上之前,执行引线结合的一些部分。例如,单独模块之间的一或多个焊线可以预先形成。方法可以包括使用管芯附着膜或其它膜或粘合剂将单独模块彼此附接。

具有上面描述的特征(例如,参考图4-8)的任意一个半导体装置组件可以被结合到无数更大和/或更复杂的系统中的任意一个中,其代表性的实例是图8中示意性示出的系统1000。系统1000可以包括处理器1002、存储器1004(例如,SRAM、DRAM、闪存和/或其它存储器装置)、输入/输出装置1005和/或其它子系统或部件1008。上文描述的单独模块和单独模块组件可以包括在图8中所示的任意元件中。所得到的系统1000可以被配置为执行多种合适的计算、处理、存储、感测、成像和/或其它功能中的任意一种。因此,系统1000的代表性实例包括但不限于计算机和/或其它数据处理器,诸如台式计算机、膝上型计算机、互联网器具、手持装置(例如,掌上电脑、可穿戴计算机、蜂窝或移动电话、个人数字助理、音乐播放器等)、平板电脑、多处理器系统、基于处理器或可编程消费电子产品、网络计算机和小型计算机。系统1000的其它代表性实例包括灯、照相机、车辆等。关于这些和其它实例,系统1000可以容纳在单个单元中或者例如通过通信网络分布在多个互连的单元上。系统1000的部件可以相应地包括本地和/或远程存储器存储装置以及多种合适的计算机可读介质中的任意一种。

如上所述,将会理解,出于说明的目的,本文已经描述了本发明的具体实施例,但是在不脱离本发明的范围的情况下,可以进行各种修改。因此,除了受所附权利要求限制之外,本发明不受限制。

- 包括堆叠的单独模块的半导体装置组件

- 在边缘包括侧垫的封装基板、芯片堆叠、半导体封装及包括其的存储器模块