工件的清洗装置以及清洗方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种工件的清洗装置以及清洗方法。

背景技术

以往,作为半导体器件的基板,使用硅晶圆。关于硅晶圆,通过对以切克劳斯基(Czochralski,CZ)法等生长的单晶硅锭实施晶圆加工处理而得到。进行上述加工处理时,在硅晶圆的表面,附着研磨粉等粒子,因此加工处理后对硅晶圆实施清洗处理。

硅晶圆等工件的清洗装置中,存在同时清洗多张工件的批次式清洗装置以及每次清洗一张工件的单片式清洗装置。其中,从所需要的清洗液量比较少、能够避免晶圆间的相互污染、由于大口径化而同时处理多张硅晶圆变得困难等观点考虑,近年来,成为使用单片式清洗装置。

单片式洗置装置中,在旋转台上设置的工件保持部上搭载清洗对象的工件,随着旋转台一起高速旋转工件的同时,从上部喷嘴及下部喷嘴对工件的表面(正面)及背面喷射清洗液,去除粒子。这时,对工件背面喷射的清洗液有可能落到高速旋转的旋转台上并跳起,再附着于工件背面而有工件背面被污染的情况。

因此,例如专利文献1中记载有如下技术:具备接收盘,接收从下部喷嘴喷射的清洗液,通过将该接收盘设置在比下部喷嘴的旋转台更向上方突出的部分,抑制清洗液落到旋转台,并抑制工件背面污染。

专利文献1:日本特开2008-258330号公报

但是,本发明人判断出,使用专利文献1中记载的清洗装置,进行了硅晶圆的清洗,清洗后硅晶圆的背面中央部的粒子的附着量增加。

发明内容

因此,本发明的目的在于提供一种工件的清洗装置以及清洗方法,在清洗后,能够抑制工件的背面中央部中的粒子附着量增加。

用于解决上述课题的本发明,如以下所示。

[1]一种工件的清洗装置,其具备:

第1固定体,具有向铅垂方向延伸的筒状的第1筒状部以及覆盖该第1筒状部的上部的盖部;

筒状的第2固定体,具有比所述第1固定体的所述第1筒状部更大的直径,在内部收纳所述第1固定体的所述第1筒状部;

旋转体,具有:筒状的第2筒状部,具有比所述第1固定体的所述第1筒状部更大且比所述第2固定体更小的直径;旋转台,配置在该第2筒状部的上部;以及工件保持体,设置在该旋转台的表面,保持清洗对象的工件,所述第2筒状部配置在所述第1固定体的所述第1筒状部与所述第2固定体之间,该旋转体通过所述第1固定体的所述第1筒状部与所述旋转体之间的空隙中配置的上下一对第1轴承以及所述第2固定体与所述旋转体的所述第2筒状部之间的空隙中配置的上下一对第2轴承,旋转自如地支承于所述第1固定体及所述第2固定体;

上部喷嘴,向所述工件表面喷射清洗液;以及

下部喷嘴,配置在所述第1固定体内部的同时,固定在所述盖部,向所述工件背面喷射清洗液,

所述工件的清洗装置的特征在于,具备:

排气口,设置在所述第1固定体,用于将所述第1固定体与所述旋转体之间的空隙中的气体从所述空隙排出;

排气管,配置在所述第1固定体内,一端连接到所述排气口;以及

抽吸机构,连接到所述排气管的另一端,抽吸所述第1固定体与所述旋转体之间的空隙中的气体。

[2]所述[1]所述的工件的清洗装置,其中,所述排气口设置在比所述第1轴承上侧的轴承更高的位置。

[3]所述[2]所述的工件的清洗装置,其中,所述排气口设置在所述第1筒状部及所述盖部这两者中。

[4]所述[1]~[3]中任一项所述的工件的清洗装置,其中,在相同的高度位置上,向周向等间隔设置有4个以上的排气口。

[5]一种工件的清洗方法,其利用所述[1]~[4]中任一项所述的工件的清洗装置清洗工件的两面,所述工件的清洗方法包括:

清洗工序,一边以第1转速旋转所述旋转体使所述工件旋转,一边从所述上部喷嘴向所述工件表面喷射清洗液的同时,从所述下部喷嘴向所述工件背面喷射清洗液,以清洗所述工件的两面;以及

干燥工序,以比所述第1转速更高的第2转速旋转所述旋转体,使清洗后的所述工件干燥,

所述工件的清洗方法的特征在于:

在所述干燥工序中的至少所述工件的转速为600rpm以上的期间,驱动所述抽吸机构,从所述排气口排出所述第1固定体与所述旋转体之间的空隙中的气体。

[6]所述[5]所述的工件的清洗方法,其中,所述工件是硅晶圆。

发明效果

根据本发明,在清洗后,能够抑制工件的背面中央部中的粒子附着量增加。

附图说明

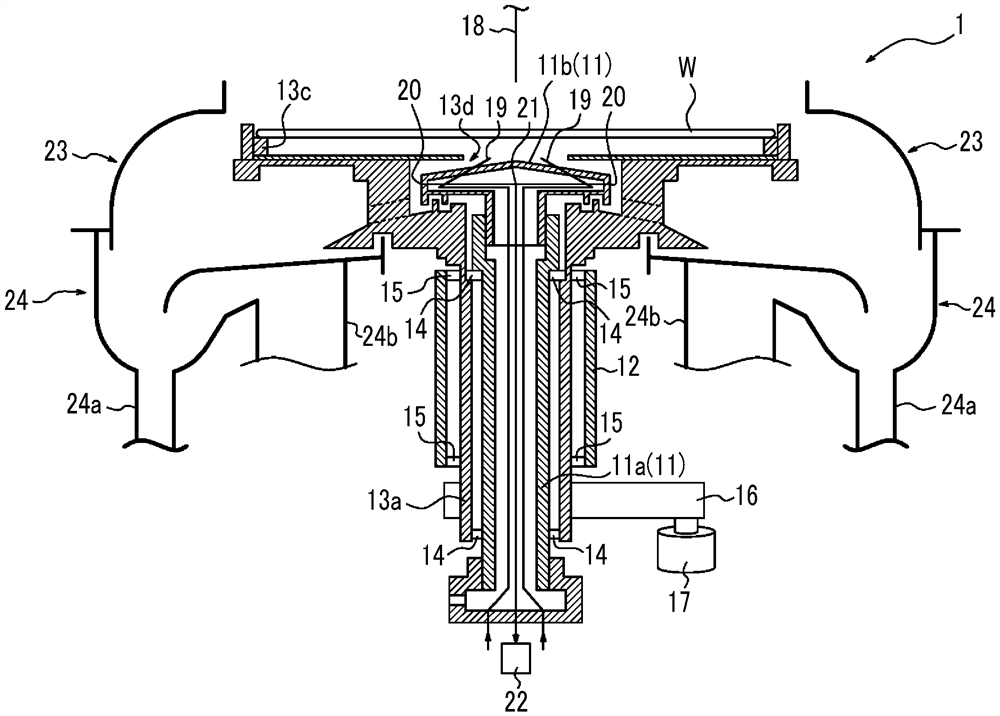

图1是显示本发明所涉及的工件的清洗装置的一例的主要部分的图。

图2中(a)是图1所示的清洗装置的上部附近的放大图,(b)是俯视时的盖部。

图3是显示实施例中的硅晶圆清洗引导图。

图4是显示清洗中附着的粒子的LPD分布图,(a)关于现有例,(b)关于比较例1,(c)关于发明例1。

具体实施方式

(工件的清洗装置)

以下,参考附图,对本发明的实施方式进行说明。本发明所涉及的工件的清洗装置具备:第1固定体,具有向铅垂方向延伸的筒状的第1筒状部以及覆盖该第1筒状部的上部的盖部;筒状的第2固定体,具有比所述第1固定体的所述第1筒状部更大的直径,在内部收纳所述第1固定体的所述第1筒状部;旋转体,具有:筒状的第2筒状部,具有比所述第1固定体的所述第1筒状部更大且比所述第2固定体更小的直径;旋转台,配置在该第2筒状部的上部;以及工件保持体,设置在该旋转台的表面,保持清洗对象的工件,所述第2筒状部配置在所述第1固定体的所述第1筒状部与所述第2固定体之间,该旋转体通过所述第1固定体的所述第1筒状部与所述旋转体之间的空隙中配置的上下一对第1轴承以及所述第2固定体与所述旋转体的所述第2筒状部之间的空隙中配置的上下一对第2轴承,旋转自如地支承于所述第1固定体及所述第2固定体;上部喷嘴,向所述工件表面喷射清洗液;以及下部喷嘴,配置在所述第1固定体内部的同时,固定在所述盖部,向所述工件背面喷射清洗液。其中,作为特征而具备如下:排气口,设置在所述第1固定体,用于将所述第1固定体与所述旋转体之间的空隙中的气体从所述空隙排出;排气管,配置在所述第1固定体内,一端连接到所述排气口;以及抽吸机构,连接到所述排气管的另一端,抽吸所述第1固定体与所述旋转体之间的空隙中的气体。

本发明人等,对利用专利文献1中记载的清洗装置进行硅晶圆清洗时,清洗后在工件背面中央部的粒子附着量增加的理由进行了专心研讨。如上所述,关于单片式的清洗装置中,一边使旋转台上搭载的硅晶圆高速旋转,一边喷射清洗液清洗硅晶圆。而且,清洗后,高速旋转硅晶圆使硅晶圆干燥。

在进行上述晶圆清洗时,由于清洗液持续向晶圆背面喷射,因此很难想到清洗时粒子的附着量增加了。另一方面,在进行晶圆的干燥时,因晶圆高速旋转而产生的离心力,晶圆中心部下方的空气向外周部方向流动,在硅晶圆下方产生负压(伯努利(Bernoulli)定理)。

本发明人等推测为如下:在进行晶圆的干燥时,因如上所述产生的负压而在装置内等产生的粒子经由装置内的间隙等被抽吸到晶圆中心部下方,从而附着在晶圆背面中央部。具体而言,推测为如下:因老化而从驱动源中的轴承或旋转带、滑轮等滑动部件等产生灰尘,并且灰尘流入到硅晶圆中心部下方。

本发明人等根据上述推测,专心研讨了关于抑制来自生尘源的灰尘流入到背面中央部的方法。其结果,发现从轴承等生尘源到硅晶圆中央部下方的路径上设置排气线并排出上述路径上的气体非常有效,从而完成了本发明。

图1是显示本发明所涉及的工件的清洗装置的一例的主要部分的图。并且,图2中(a)显示图1所示的装置的上部的放大图。图1所示的工件的清洗装置1中,第1固定体11,具有向铅垂方向延伸的筒状的第1筒状部11a以及覆盖该第1筒状部11a上部的盖部11b。盖部11b保持后述的下部喷嘴19。并且,第2固定体12是筒状部件,具有比第1固定体11的第1筒状部11a更大的直径,在内部收纳第1固定体11的第1筒状部11a。这些第1固定体11及第2固定体12,固定在未图示的底部,构成支承旋转体13的主柱。

旋转体13具有:筒状的第2筒状部13a,具有比第1固定体11的第1筒状部11a更大的直径,且具有比第2固定体12更小的直径;旋转台13b,配置在该第2筒状部13a的上部;以及工件保持体13c,设置在该旋转台13b的表面,保持清洗对象的工件。图示例中,旋转台13b中设置有凹部13d,在此凹部13d内收纳有第1固定体11的盖部11b。

第2筒状部13a,配置在第1固定体11的第1筒状部11a与第2固定体12之间。而且,第1固定体11的第1筒状部11a与旋转体13之间的空隙中,配置有上下一对第1轴承14,并且,第2固定体12与旋转体13的第2筒状部13a之间的空隙中,配置有上下一对第2轴承15。由此,旋转体13经由第1轴承14及第2轴承15旋转自如地支承于第1固定体11及第2固定体12。

并且,在旋转体13的第2筒状部13a下部张紧有旋转带16,构成为通过马达17的驱动,使第2筒状部13a以及旋转台13b上的工件W旋转。

另一方面,在清洗装置1的上部设置有向工件W表面(正面)喷射清洗液的上部喷嘴18。该上部喷嘴18与药液的种类相应地设置,例如喷射4种药液的情况下,上部喷嘴18能够由等间隔配置的4支喷嘴构成。

并且,在第1固定体11的盖部11b中,保持有向工件W背面喷射清洗液的下部喷嘴19,配置成能够向工件的背面中央部喷射清洗液。下部喷嘴19与上部喷嘴18同样地按照药液的种类准备,例如喷射4种药液的情况下,如图2(b)所示,下部喷嘴19能够由等间隔配置的4支喷嘴构成。

而且,本发明的清洗装置1中,在第1固定体11设置有用于将第1固定体11与旋转体13之间的空隙中的气体从空隙排出的排气口20,在该排气口20连接有第1固定体11内配置的排气管21的一端。并且,排气管21的另一端连接有抽吸机构22。抽吸机构22,能够由抽吸泵或气体喷射器、水喷射器、蒸气喷射器等构成。

因此,工件W的清洗中,通过驱动抽吸机构22,抽吸来自轴承14、15等生尘源的灰尘流通的第1固定体11与旋转体13之间的空隙中的气体,能够抑制到达工件W的背面中央部的灰尘。

另外,排气管21优选由耐化学性高的四氟乙烯(tetrafluoroethylene)(PFA)等氟系树脂构成,而不是由金属构成。

上述排气口20,优选设置在比第1轴承14上侧的轴承14a更高的位置。由此,能够去除更多在第1固定体11的第1筒状部11a与旋转体13的第2筒状部13a之间的空隙流通的灰尘。

并且,排气口20,优选设置在第1固定体11的第1筒状部11a与盖部11b这两者中。由此,还能够去除从配置在第2固定体12与旋转体13的第2筒状部13a之间的第2轴承15、旋转带16、马达17、滑轮(未图示)等产生并通过装置1的外周产生的乱流而透过第1固定体11与旋转体13之间的灰尘、存在于工件W下方空间的清洗液的雾气。

而且,在相同的高度位置,优选在周向上等间隔设置有4个以上的排气口20。由此,清洗中能够均匀地去除灰尘。

上述第1固定体11、第2固定体12及旋转体13的外周,设置有清洗中防止向工件的外周向飞散的清洗液飞散到装置1的外部的接水套23以及接收清洗液的接水杯24。接水杯24中设置有排出清洗液的排液管24a以及排出装置1内的空气的排气管24b。

通过使用这样的清洗装置1进行工件W的清洗,在清洗后,能够抑制工件W的背面中央部中的粒子附着量增加。

(工件的清洗方法)

本发明所涉及的工件的清洗方法是利用上述本发明所涉及的工件的清洗装置清洗工件的两面的方法,所述工件的清洗方法包括:清洗工序,一边以第1转速旋转旋转体13使工件W旋转,一边从上部喷嘴18向工件W表面喷射清洗液的同时,从下部喷嘴19向工件W背面喷射清洗液,清洗工件W的两面;以及干燥工序,以比所述第1转速更高的第2转速旋转旋转体13,使清洗后的工件W干燥。其中,所述工件的清洗方法的特征为在干燥工序中的至少工件W的转速为600rpm以上的期间,驱动抽吸机构22,从排气口20排出第1固定体11与旋转体13之间的空隙中的气体。

如上所述,根据本发明所涉及的工件的清洗装置1,去除来自承轴14、15等生尘源的灰尘,在清洗后,能够抑制工件W的背面中央部中的粒子附着量增加。

而且,如后述的实施例所示,在干燥工序中的至少工件W的转速为600rpm以上的期间,驱动抽吸机构22,从排气口20排出第1固定体11与旋转体13之间的空隙中的气体,由此,在清洗后,能够防止工件W的背面中央部中的粒子附着量增加。

如此,本发明所涉及的工件的清洗方法的特征在于清洗时以排气线去除来自生尘源的灰尘,不特别限定具体的清洗条件,能够以根据需要的条件进行。

例如,进行硅晶圆清洗时,使形成器件的表面朝上侧,如图2所示,旋转台13b上的工件保持体13c上搭载硅晶圆。接着,驱动马达17,经由第2筒状部13a例如以100~2000rpm的转速使旋转台13b旋转。在该状态下,从上部喷嘴18及下部喷嘴19,分别向硅晶圆的表面及背面喷射清洗液。

所使用的清洗液,不特别限定,根据目的能够使用适当的清洗液。例如,作为清洗液,能够使用溴氧水、氢氟酸溶液、氨水等。

在硅晶圆的表面中,由于重力附着于硅晶圆的表面(正面)的清洗液,通过离心力向硅晶圆外周向流动,清洗液扩展于整个面。并且,在背面侧,也由于表面张力附着于硅晶圆上的清洗液,通过离心力扩展于整个面。由此,能够清洗硅晶圆的正面和背面(清洗工序)。

接着,使旋转台13b以更高速旋转的同时,驱动抽吸机构22开始排气,使硅晶圆干燥。干燥结束后,使旋转台13b减速,在旋转台13b停止的时刻,停止抽吸机构22的驱动。

另外,根据所使用的清洗液,还可以在利用清洗液进行旋转清洗后,从上部喷嘴18及下部喷嘴19喷射超纯水或溴氧水而进行冲洗处理,以去除硅晶圆的表面及背面上残留的清洗液。

上述中,从硅晶圆流下,或者,通过离心力而飞溅的清洗液或超纯水的排出,通过接水套23及接水杯24接住,并从排液管24a排出。由此,能够清洗硅晶圆。

实施例

以下,对本发明的实施例进行说明,但本发明不限于实施例。

(发明例1~5、比较例1~5)

使用图1所示的工件的清洗装置1,进行了硅晶圆的清洗。图3是显示硅晶圆的清洗引导图,清洗工序的加速时间(图3的(0)~(1))设为8秒、300rpm的保持时间(图3的(1)~(2))设为77秒、干燥工序的加速时间(图3的(2)~(3))设为10秒、1500rpm的保持时间(图3的(3)~(4))设为25秒、减速时间(图3的(4)~(5))设为7秒。

在清洗工序中,在硅晶圆的转速设为300rpm的状态下,将溴氧水的氧化清洗处理与氢氟酸溶液的酸清洗处理重复进行3次后,使用溴氧水进行了冲洗处理。并且,在干燥工序中,以转速1500rpm旋转硅晶圆,并使其旋转干燥。上述清洗工序及干燥工序中,以表1所示的排气开始时刻驱动抽吸机构22,以排气结束时刻停止了抽吸机构22的驱动。

[表1]

关于上述现有例、发明例1~5、比较例1~5的硅晶圆,在清洗前及清洗后,利用粒子测定器(KLA-Tencor公司制:Surfscan SP2)测定了附着在晶圆背面的粒子数量。而且,调查了清洗后增加的粒子数量有无增加。得到的结果显示在表1。

图4显示表示清洗中附着的粒子的LPD分布图,(a)关于现有例,(b)关于比较例1,(c)关于发明例1。另外,图4通过从清洗后的LPD分布图减去清洗前的LPD分布图而得到。

从图4明确可知,关于现有例及比较例1,在清洗中附着粒子。但是,关于实行了排气的比较例1,可知与现有例相比增加的粒子数量少。该内容,关于比较例2~5也相同。另一方面,关于发明例1,清洗中未附着粒子。换句话说,可知,若干燥工序的加速开始后达到600rpm前开始排气,且减速开始后达到600rpm时停止转移的排气,即,若硅晶圆的转速在600rpm以上的期间进行排气,则能够防止粒子的附着量增加。该内容,关于发明例2~5也相同。

产业上的利用可能性

根据本发明,由于在清洗后,能够抑制工件的背面中央部中的粒子附着量增加,因此在半导体晶圆制造业中有用。

附图标记说明

1-工件的清洗装置,11-第1固定体,11a-第1筒状部,11b-盖部,12-第2固定体,13-旋转体,13a-第2筒状部,13b-旋转台,13c-工件保持体,13d-凹部,14-第1轴承,15-第2轴承,16-旋转带,17-马达,18-上部喷嘴,19-下部喷嘴,20-排气口,21-排气管,22-抽吸机构,23-接水套,24-接水杯,24a-排液管,24b-排气管,W-工件。

- 清洗装置、清洗待清洗工件的方法以及清洗IC衬底传送滚轮的清洗液及方法

- 待清洗工件的清洗方法及清洗设备