光学模型的优化方法以及光学邻近修正方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明实施例涉及半导体制造领域,尤其涉及一种光学模型的优化方法以及光学邻近修正方法。

背景技术

光刻技术是半导体制造技术中至关重要的一项技术,光刻技术能够实现将图形从掩膜版中转移到硅片上,形成符合设计要求的半导体产品。随着半导体技术的飞速发展,光刻所要曝光的关键尺寸(critical dimension,CD)越来越小,要求光刻的分辨率越来越高,而光刻的分辨率主要体现在特征尺寸上,特征尺寸的减小可以由三种途径实现:减小曝光波长、增大数值孔径或减小光刻因子。

为了通过减小曝光波长来获得特征尺寸较小的图形,极紫外(extremeultraviolet,EUV)光刻已作为一种更先进的光刻技术而逐渐被应用于光刻工艺中,相应的,EUV光刻工艺对掩膜版质量的要求也更高。

此外,为了改善由特征尺寸不断缩小所引起的光学邻近效应(optical proximityeffect,OPE),便产生了光学邻近修正(optical proximity correction,OPC)。OPC模型建立时,通常需要先建立光学模型(optical model),然后依据光学模型得到实际光阻模型(resist model)。

发明内容

本发明实施例解决的问题是提供一种光学模型的优化方法以及光学邻近修正方法,提高光学邻近修正的精准度。

为解决上述问题,本发明实施例提供一种光学模型的优化方法,包括:提供光掩膜基板和初始光学模型;确定所述光掩膜基板中的缺陷的位置和尺寸;获取任一所述缺陷位置处和正常位置处的光强比,用于作为光强修正因子,所述光强修正因子与所对应的所述缺陷的位置和尺寸相关;将所述光强修正因子添加至所述初始光学模型中,获得光学模型。

可选的,确定所述光掩膜基板中的缺陷的位置和尺寸之后,获取任一所述缺陷位置处和正常位置处的光强比之前,所述光学模型的优化方法还包括:获取任一所述缺陷位置处的光波与正常位置处的光波的比值,用于作为光强干扰项,所述光强干扰项与所对应的所述缺陷的位置和尺寸相关;获取任一所述缺陷位置处和正常位置处的光强比的步骤中,通过所述光强干扰项获取所述光强比。

可选的,所述提供光掩膜基板的步骤中,所述光掩膜基板具有三维空间坐标系,所述三维空间坐标系包括与所述光掩膜基板的表面相垂直的Z轴;获取任一所述缺陷位置处的光波与正常位置处的光波的比值,用于作为光强干扰项的步骤中,所述光强干扰项与所对应的所述缺陷在所述Z轴的聚焦平面相关,所述聚焦平面与所对应的所述缺陷的位置和尺寸相关。

可选的,所述提供光掩膜基板的步骤中,所述光掩膜基板具有三维空间坐标系,所述三维空间坐标系包括与所述光掩膜基板的表面相垂直的Z轴,还包括相垂直的X轴和Y轴,所述X轴和Y轴均与所述Z轴相垂直;确定所述光掩膜版基板中的缺陷的位置和尺寸的步骤包括:获取所述缺陷在所述X轴和Y轴上的坐标、以及所述缺陷的高度和半高全宽,所述缺陷在所述X轴和Y轴上的坐标用于表征所述缺陷的位置,所述缺陷的高度和半高全宽用于表征所述缺陷的尺寸。

可选的,所述光强干扰项与任一所述缺陷位置处的光波以及正常位置处的光波在所述Z轴的聚焦平面的差值相关。

可选的,利用任一所述缺陷的球形等效体积直径,确定所对应的所述缺陷位置处的光波在所述Z轴的聚焦平面,所述球形等效体积直径用于表征所述缺陷的尺寸。

可选的,所述三维空间坐标系还包括相垂直的X轴和Y轴,所述X轴和Y轴均与所述Z轴相垂直;利用公式(Ⅰ)和公式(Ⅱ)表征所述光强干扰项,

其中,R表示所述光强干扰项,A表示所述光掩膜基板的任一位置处光波的振幅,A

可选的,采用公式(Ⅲ)表征所述球形等效体积直径,

其中,SEVD表示所述球形等效体积直径,h

可选的,所述三维空间坐标系还包括相垂直的X轴和Y轴,所述X轴和Y轴均与所述Z轴相垂直;采用公式(Ⅴ)和公式(Ⅵ)表征所述光掩膜基板的任一位置的光波在所述Z轴的聚焦平面,

其中,OP

可选的,利用所述光强干扰项与所述光强干扰项的共轭函数的乘积,作为所述光强修正因子。

可选的,提供光掩膜基板和初始光学模型之后,所述光学模型的优化方法还包括:对所述光掩膜基板进行缺陷检测;对所述光掩膜基板进行缺陷检测的过程中,确定所述光掩膜基板中的缺陷的位置和尺寸。

可选的,所述初始光学模型为基于Hopkins公式的光刻系统模型。

可选的,将所述光强修正因子添加至所述初始光学模型中的步骤包括:将所述光强修正因子与所述初始光学模型中的各参数相乘。

可选的,所述光掩膜基板用于形成掩膜版,所述掩膜版为反射式掩膜版。

可选的,所述光掩膜基板用于形成掩膜版,所述掩膜版为极紫外掩膜版。

可选的,所述光掩膜基板为光学透明衬底;所述缺陷位于所述光学透明衬底的表面。

相应的,本发明实施例还提供一种光学邻近修正方法,包括:利用前述光学模型的优化方法,获得光学模型;利用所述光学模型建立光学邻近修正模型;提供晶圆版图图形;利用所述光学邻近修正模型对所述晶圆版图图形进行光学邻近校正。

与现有技术相比,本发明实施例的技术方案具有以下优点:

本发明实施例在确定光掩膜基板中的缺陷后,确定所述光掩膜基板中的缺陷的位置和尺寸,随后获取任一所述缺陷位置处和正常位置处的光强比(ratio of intensity),用于作为光强修正因子,所述光强修正因子与所对应的所述缺陷的位置和尺寸相关,所述光强修正因子能够表征由缺陷所引起的实际光强的变化,从而将所述光强修正因子添加至所述初始光学模型中获得光学模型后,使得该光学模型的精度更高,所述光学模型用于建立光学邻近修正模型,因此,能够根据实际光强建立较佳的光学邻近修正模型,以弥补掩膜基板的缺陷所带来的影响,进而提高光学邻近修正的精准度。

附图说明

图1是在一种光掩膜基板的任一缺陷位置处的波前的示意图;

图2是本发明光学模型的优化方法一实施例的流程图;

图3是图2所示实施例中光掩膜基板的示意图。

具体实施方式

用于极紫外光刻系统的掩膜版的缺陷严重影响芯片生产的良率,且目前尚无法实现无缺陷掩膜版的加工制作。

多层膜缺陷是极紫外掩膜版中独有的缺陷,根据对掩膜版反射率影响的不同可分为振幅型缺陷与相位型缺陷,其中,相位型缺陷位于多层膜(multiple layer,ML)的底部,造成多层膜的变形。

图1是在一种光掩膜基板的任一缺陷位置处的波前的示意图。作为一种示例,所述光掩膜基板包括光学透明衬底10以及覆盖所述光学透明衬底10的多层膜11。

所述光掩膜基板用于形成极紫外掩膜版,因此,所述光掩膜基板为反射式掩膜基板,入射光20经由所述多层膜11发生反射,形成反射光30。

但是,如图1所示,当所述光学透明衬底10的表面具有缺陷15时,在所述缺陷15的影响下,造成多层膜11在缺陷15的位置处发生变形。因此,在所述缺陷15的干扰下,与入射波前(incident wavefront)21相比,反射波前(reflective wavefront)31也发生变形,从而导致反射波前31的相移和强度降低。相应的,当采用具有该缺陷15的掩膜版进行光刻,将掩膜版上的掩膜图形转移至晶圆上时,会导致晶圆上的图形出现失真或线宽改变的问题。

为了减小由缺陷15所带来的影响,一种方法是在确定缺陷15在光掩膜基板上的位置后,利用基于规则(rule based)的光学临近修正模型进行光学临近修正,但是,利用基于规则的光学临近修正模型的修正精准度较低。

还有一种方法是,在制造掩膜版的过程中,当在光掩膜基板上形成图形化的遮挡层(例如:铬层)时,使遮挡层的形成位置与缺陷15的位置错开,从而避开缺陷15。但是,随着特征尺寸不断缩小,遮挡层的图形复杂度以及图形密度都相应变高,因此难以做到完全避开随机分布的缺陷15。

此外,在不破坏多层膜11结构的情况下,无法去除缺陷15,去除缺陷15的成本较高,且对掩膜版进行返修还会造成时间成本的增加,从而导致芯片制造的制造效率下降。

受到上述因素的限制,亟需提供一种光学模型的优化方法,能够在基于光掩膜基板具有缺陷的情况下,减小或消除该缺陷带来的光学影响。

为了解决所述技术问题,本发明实施例提供一种光学模型的优化方法,包括:提供光掩膜基板和初始光学模型;确定所述光掩膜基板中的缺陷的位置和尺寸;获取任一所述缺陷位置处和正常位置处的光强比,用于作为光强修正因子,所述光强修正因子与所对应的所述缺陷的位置和尺寸相关;将所述光强修正因子添加至所述初始光学模型中,获得光学模型。

本发明实施例在确定光掩膜基板中的缺陷后,确定所述光掩膜基板中的缺陷的位置和尺寸,随后获取任一所述缺陷位置处和正常位置处的光强比,用于作为光强修正因子,所述光强修正因子与所对应的所述缺陷的位置和尺寸相关,所述光强修正因子能够表征由缺陷所引起的实际光强的变化,从而将所述光强修正因子添加至所述初始光学模型中获得光学模型后,使得该光学模型的精度更高,所述光学模型用于建立光学邻近修正模型,因此,能够根据实际光强建立较佳的光学邻近修正模型,以弥补掩膜基板的缺陷所带来的影响,进而提高光学邻近修正的精准度。

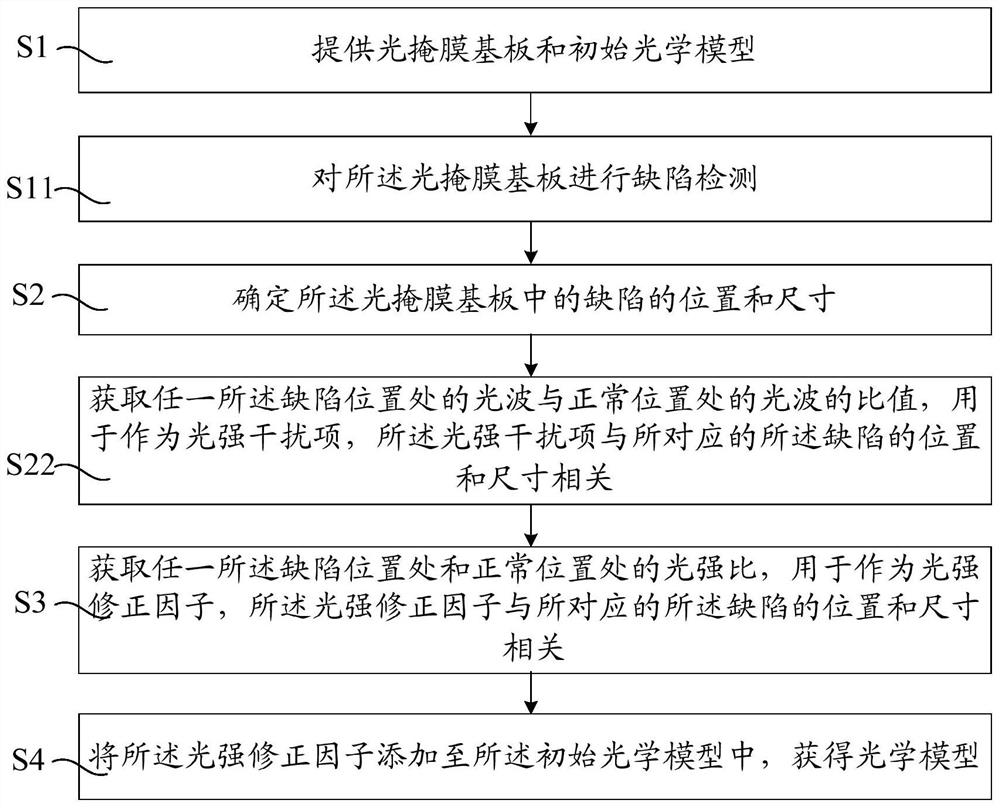

参考图2,示出了本发明光学模型的优化方法一实施例的流程图。本实施例所述光学模型的优化方法包括以下基本步骤:

步骤S1:提供光掩膜基板和初始光学模型;

步骤S2:确定所述光掩膜基板中的缺陷的位置和尺寸

步骤S3:获取任一所述缺陷位置处和正常位置处的光强比,用于作为光强修正因子,所述光强修正因子与所对应的所述缺陷的位置和尺寸相关;

步骤S4:将所述光强修正因子添加至所述初始光学模型中,获得光学模型。

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

结合参考图3,图3是本实施例光掩膜基板的示意图,执行步骤S1,提供光掩膜基板100和初始光学模型。

所述光掩膜基板100用于为形成掩膜版作准备。

本实施例中,所述掩膜版为反射式掩膜版。其中,反射式掩膜版指的是:当采用所述掩膜版对晶圆上的光敏材料进行曝光时,曝光光线照射到所述掩膜版具有图案的一面,经所述掩膜版的图案反射的曝光光线照射到涂覆有所述光敏材料的晶圆上进行曝光。

具体地,所述掩膜版为极紫外(EUV)掩膜版,也就是说,所述掩膜版运用于极紫外光刻系统中。极紫外光刻技术是一种分辨率更高的光刻技术,极紫外光的波长约在10nm至20nm的范围内,甚至可以在13.4nm至13.5nm的范围内。极紫外光的波长较短,容易被透射式掩膜版中的材料吸收,因此,极紫外光刻技术采用反射式掩膜版而不是透射式掩膜版。

如图3所示,本实施例中,所述光掩膜基板100为光学透明衬底。具体地,所述光学透明衬底可以为钛硅酸盐玻璃(titanium silicate glass)。

在掩膜版的制造过程中,后续还会在所述光学透明衬底上形成多层膜(multiplelayer,ML),多层膜包括具有交替折射率的多层膜。例如:多层膜包括交替堆叠的钼(Mo)层和硅(Si)层。

本实施例中,所述光掩膜基板100具有三维空间坐标系,所述三维空间坐标系包括与所述光掩膜基板100的表面相垂直的Z轴,所述三维空间坐标系还包括相垂直的X轴和Y轴,所述X轴和Y轴均与所述Z轴相垂直。

需要说明的是,目前尚无法实现无缺陷掩膜版的加工制作,因此,所述光掩膜基板100中容易形成有缺陷150。

作为一种示例,所述缺陷150为颗粒。在其他实施例中,所述缺陷也可以为凹陷。具体地,所述缺陷150位于所述光学透明衬底的表面。

所述缺陷150的类型为相位型缺陷,相位型缺陷位于光学透明衬底的表面,从而导致后续多层膜的变形。

而所述掩膜版为反射式掩膜版,在光刻过程中,所述缺陷150的存在,会导致反射波前发生变形,从而导致反射波前的相移和强度降低,进而引起的图形失真或图形线宽改变的问题。

后续对初始光学模型进行优化,获得光学模型,并使得所述光学模型能够表征在所述缺陷150影响下的实际光强。其中,所述初始光学模型依据光学透镜系统的各个参数例如数值孔径、曝光波长、以及光阻叠层的种类、厚度、折射率、消光系数等建立得到。

本实施例中,所述初始光学模型为基于Hopkins(霍普斯金)公式的光刻系统模型。

具体地,采用公式(Ⅶ)表征所述初始光学模型,

其中,I(x,y)表示在晶圆上的光强,J(x

继续参考图2,本实施例中,提供所述光掩膜基板100后,还包括:执行步骤S11,对所述光掩膜基板100进行缺陷检测(inspection)。

通过对所述光掩膜基板100进行缺陷检测,从而确定所述光掩膜基板100中是否具有缺陷150。

需要说明的是,当所述光掩膜基板100上形成有多层膜时,检测多层膜底部的形貌的难度会变高,因此,本实施例中,在形成多层膜之前,对所述光掩膜基板100进行缺陷检测,从而降低缺陷检测的难度和精准度。

本实施例中,利用缺陷检测装置进行缺陷检测。例如:采用原子力显微镜进行缺陷检测。具体地,利用缺陷检测装置进行缺陷检测的步骤中,采用光学系统进行缺陷检测,通过采集光学信息并进行信息提取,从而获得所述缺陷150的相关信息。

继续参考图3,执行步骤S2,确定所述光掩膜基板100中的缺陷150的位置和尺寸。

通过确认缺陷150的位置和尺寸,从而确认不同位置的缺陷150在相对应的尺寸影响下,对光强的影响。

本实施例中,在进行缺陷检测的过程中,获取所述缺陷150在所述X轴和Y轴上的坐标、以及所述缺陷150的高度和半高全宽(full width in half maximum,FWHM)。其中,缺陷检测装置采用光学系统进行缺陷检测,因此,缺陷检测装置具有获取上述信息的功能。

所述缺陷150在所述X轴和Y轴上的坐标用于表征所述缺陷150的位置。

所述缺陷150的高度和半高全宽用于表征所述缺陷150的尺寸。所述缺陷150的高度和半高全宽会影响多层膜的变形程度,从而影响反射波前的变形程度,进而影响反射波前的相移和强度的降低程度。其中,所述缺陷150的高度是其沿Z轴的尺寸;半高全宽是光学参数,可用于表征所述缺陷150的尺寸。

具体地,利用所述缺陷150的球形等效体积直径(spherical equivalent volumediameter,SEVD)用于表征所述缺陷150的尺寸。

球形等效体积直径用于将颗粒的尺寸转化为与颗粒同体积球的直径。缺陷150的球形等效体积直径与缺陷150的高度和半高全宽相关,从而能够更精确地体现所述缺陷150的形貌和尺寸对光的强度的影响。

本实施例中,采用公式(Ⅲ)表征所述缺陷150的球形等效体积直径,

其中,SEVD表示所述球形等效体积直径,h

继续参考图2,本实施例中,在确定所述光掩膜基板100(如图3所示)中的缺陷150(如图3所示)的位置和尺寸后,还包括:执行步骤S22,获取任一所述缺陷150位置处的光波与正常位置处的光波的比值,用于作为光强干扰项,所述光强干扰项与所对应的所述缺陷150的位置和尺寸相关。

其中,所述正常位置处指的是所述光掩膜基板100中不具有缺陷的位置。

在所述缺陷150的干扰下,与入射波前相比,反射波前会发生变形,因此,通过任一所述缺陷150位置处的光波与正常位置处的光波的比值,从而能够表征所述缺陷150对光波的干扰。

本实施例中,所述光强干扰项与所对应的所述缺陷150在所述Z轴的聚焦平面相关,所述聚焦平面与所对应的所述缺陷的位置和尺寸相关。其中,所述聚焦平面即为光学表面(optical surface)。

在光学邻近修正领域中,空间光强分布曲线应当为最佳聚焦平面的空间光强分布,光敏材料的表面位于最佳聚焦平面可以获得最佳的关键尺寸,且有利于在光敏材料中形成较好质量的图形。

因此,当采用掩膜版对晶圆上的光敏材料进行曝光时,在所述光掩膜基板100的正常位置处,聚焦平面应该位于由X轴和Y轴构成的平面中,也就是说,聚焦平面应该位于光敏材料表面,从而能够在光敏材料中获得所需的图形。

但是,在所述缺陷150的位置处,难以获得最佳聚焦平面,实际的聚焦平面位于光敏材料上方,而不是位于光敏材料的表面,相应的,对光敏材料进行曝光后,光敏材料中与所述缺陷150所对应的位置处会出现图形的缺失或失真。

因此,通过使所述光强干扰项与所述缺陷150在所述Z轴的聚焦平面相关,从而体现所述缺陷150对光强变化的影响。

具体地,光强干扰项为任一所述缺陷150位置处的光波与正常位置处的光波的比值,根据光波的表达式,该比值与两个光波的相位差相关。因此,本实施例中,所述光强干扰项与任一所述缺陷150位置处的光波以及正常位置处的光波在所述Z轴的聚焦平面的差值相关。

本实施例中,利用公式(Ⅰ)和公式(Ⅱ)表征所述光强干扰项,

其中,R表示所述光强干扰项,A表示所述光掩膜基板100的任一位置处光波的振幅,A

相应的,Z

因此,当确定所述光掩膜基板100具有缺陷150,且确定任一所述缺陷150在所述X轴和Y轴上的坐标后,将所述缺陷150位置处的光波作为所述光强干扰项中的分子项,将正常位置处的光波作为所述光强干扰项中的分母项,从而获得所述缺陷150位置处的光波与正常位置处的光波的比值。

本实施例中,利用任一所述缺陷150的球形等效体积直径(SEVD),确定所对应的所述缺陷150位置处的光波在所述Z轴的聚焦平面,所述球形等效体积直径用于表征所述缺陷150的尺寸。

本实施例中,利用高斯函数表征所述缺陷150在Z轴的聚焦平面。高斯型缺陷参数能够表征相位型缺陷的形貌。

因此,采用公式(Ⅴ)和公式(Ⅵ)表征所述光掩膜基板100的任一位置的光波在所述Z轴的聚焦平面,

其中,OP

所述横坐标和纵坐标的预设区间范围用于表征所述缺陷150的影响范围,从而判断所选取的任一位置是否为任意一个缺陷150的位置。

在所述光掩膜基板100的任一位置处,该位置的横坐标和纵坐标均在预设区间范围内时,表示该位置落在所述缺陷150的影响范围内,即表示该位置是具有缺陷150的位置,因此采用公式(Ⅴ)表示该位置的光波在所述Z轴的聚焦平面;当该位置的横坐标和纵坐标均不在预设区间范围内时,表示该位置是正常位置,因此采用公式(Ⅵ)表征该位置的光波在所述Z轴的聚焦平面。

继续参考图2,执行步骤S3,获取任一所述缺陷150位置处和正常位置处的光强比,用于作为光强修正因子,所述光强修正因子与所对应的所述缺陷150(如图3所示)的位置和尺寸相关。

具体地,通过所述光强干扰项获得所述缺陷150位置处和正常位置处的光强比,用于作为光强修正因子。

所述光强干扰项与所对应的所述缺陷150的位置和尺寸相关,因此,通过所述光强干扰项获得所述缺陷150位置处和正常位置处的光强比,用于作为光强修正因子后,所述光强修正因子能够表征由缺陷150所引起的实际光强的变化。

本实施例中,利用所述光强干扰项与所述光强干扰项的共轭函数的乘积,作为所述光强修正因子。通过将光波的表达式与其共轭函数相乘,即可获得光强的表达式。

因此,本实施例中,采用公式(Ⅷ)表征所述光强修正因子,

R

其中,R

继续参考图2,执行步骤S4,将所述光强修正因子添加至所述初始光学模型中,获得光学模型。

所述光强修正因子能够表征由缺陷150所引起的实际光强的变化,将所述光强修正因子加入所述初始光学模型中以获得光学模型后,所述光学模型能够表征实际的光强,即所述光学模型的精度更高,所述光学模型用于建立光学邻近修正模型,因此,能够根据实际光强建立较佳的光学邻近修正模型,以弥补掩膜基板100(如图3所示)的缺陷150所带来的影响,进而提高光学邻近修正的精准度。

本实施例中,所述初始光学模型包括多个参数,因此,将所述光强修正因子添加至所述初始光学模型中的步骤包括:将所述光强修正因子与所述初始光学模型中的各参数相乘,从而表征由缺陷150所引起的实际光强的变化,进而使所述光学模型能够表征实际的光强。

本实施例中,采用公式(Ⅸ)表征所述光学模型,

其中,I'(x,y)表示在晶圆上的光强。

相应的,本发明还提供一种光学邻近修正方法。

本实施例所述光学邻近修正方法包括:利用前述光学模型的优化方法,获得光学模型;利用所述光学模型建立光学邻近修正模型;提供晶圆版图图形;利用所述光学邻近修正模型对所述晶圆版图图形进行光学邻近校正。

光学邻近修正模型包括光学模型(Initial Optical Model)和光刻胶模型(CTRModel),且本实施例所述光学模型的精度较高,所述光学模型能够表征实际的光强,因此,利用所述光学模型建立光学邻近修正模型时,能够根据实际光强建立较佳的光学邻近修正模型,以弥补掩膜基板的缺陷所带来的影响,进而提高光学邻近修正的精准度。

对所述光学模型的具体描述,可参考前述实施例中的相应描述,在此不再赘述。

所述光刻胶模型包括光刻胶曝光参考阈值,所述光刻胶模型依据光刻胶曝光参考阈值(即光刻胶曝光时所需的最小能量)等参数建立得到。

本实施例中,在已知光刻胶材质的情况下,光刻胶曝光参考阈值固定,即可得知光刻胶曝光时所需的最小能量。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 光学模型的优化方法以及光学邻近修正方法

- 光学邻近修正模型、光学邻近修正方法