用于动力电池的内短路电流测试方法及系统

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及电池技术领域,尤其涉及一种用于动力电池的内短路电流测试方法及系统。

背景技术

车用锂离子电池的安全问题一直备受关注,除外部极端滥用的情况外,内短路是造成电池热失控的主要原因。当车辆在高速运行时,一旦发生电池内部短路,极有可能引发灾难。

目前国内外制定了相关测试标准来模拟电池内短路,包括GB/T 31485-2015的针刺测试、UL的钝针测试(blunt nail crush test)、NASA的圆杆冲击测试(round rod crushtest)。但是,GB/T 31485-2015的针刺测试,只能获取到电池内短路的定性结果,即电池发生内短路后是否会爆炸或起火,并不能定量得到该电池内短路过程的反应程度;而钝针测试和圆杆冲击测试,主要是通过对电池表面进行挤压,导致发生内短路之后对电池进行测试,但是这种方式模拟的电池内短路的准确度较低,且无法通过万用表、分流器和霍尔传感器等进行直接测量,使得最终得到的电池内短路测试效果较差,如何更好地对动力电池内短路过程中的电流进行测试是目前电池测试的难点。

因此,现在亟需一种用于动力电池的内短路电流测试方法及系统来解决上述问题。

发明内容

针对现有技术存在的问题,本发明提供一种用于动力电池的内短路电流测试方法及系统。

本发明提供一种用于动力电池的内短路电流测试方法,包括:

将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中;

对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值;

根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

根据本发明提供的一种用于动力电池的内短路电流测试方法,所述将刺针从待测电池的极板表面垂直刺入到预设位置,包括:

将刺针从待测电池的极板上表面垂直贯穿到下表面,或,将刺针从待测电池的极板表面垂直刺入到所述待测电池的内部。

根据本发明提供的一种用于动力电池的内短路电流测试方法,所述刺针为内部中空结构,所述内部中空结构中设置有热电偶。

根据本发明提供的一种用于动力电池的内短路电流测试方法,所述对刺针刺入后的待测电池进行充电或放电,获取短路电阻,包括:

在所述刺针刺入到所述预设位置之后,对刺针刺入后的待测电池进行充电或放电,并采集所述刺针在刺入到所述待测电池之后,与所述待测电池接触时产生的接触电阻;

根据所述刺针的电阻和所述接触电阻,计算得到短路电阻。

根据本发明提供的一种用于动力电池的内短路电流测试方法,在所述根据所述刺针的电阻和所述接触电阻,计算得到短路电阻之前,所述方法还包括:

根据所述刺针的电阻率、刺针刺入电池长度和横截面积,得到所述刺针的电阻,以根据所述刺针的电阻和所述接触电阻,得到短路电阻。

根据本发明提供的一种用于动力电池的内短路电流测试方法,所述根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值,包括:

基于内短路电流公式,根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值,所述内短路电流公式为:

其中,C

本发明还提供一种用于动力电池的内短路电流测试系统,包括:

针刺模块,用于将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中;

测试模块,用于对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值;

处理模块,用于根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

本发明还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上述任一种所述用于动力电池的内短路电流测试方法的步骤。

本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如上述任一种所述用于动力电池的内短路电流测试方法的步骤。

本发明提供的用于动力电池的内短路电流测试方法及系统,通过测量刺针的温升速率,获得电池内短路过程中的平均电流值,从而可以定量区分不同电池内短路过程的反应剧烈程度。

附图说明

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

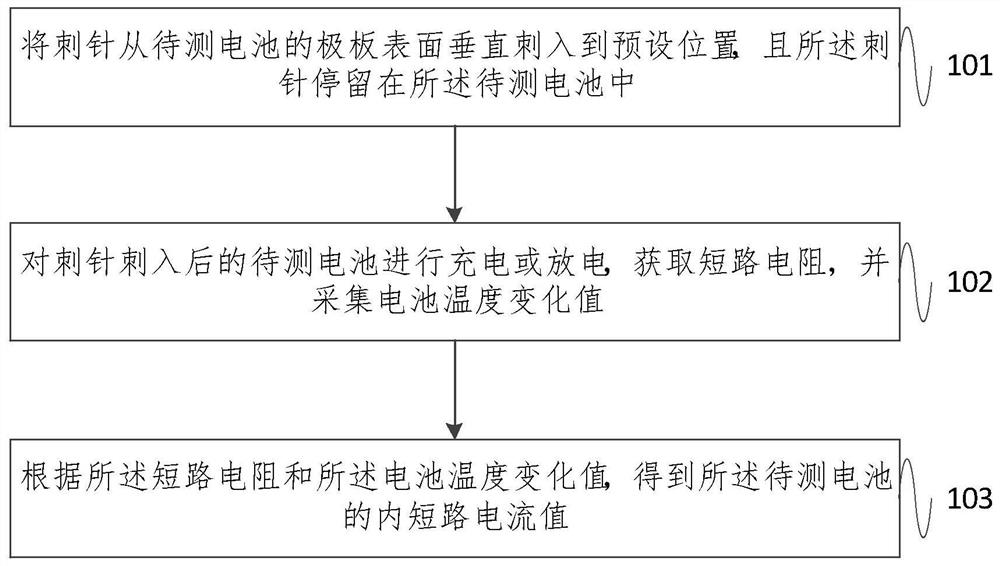

图1为本发明提供的用于动力电池的内短路电流测试方法的流程示意图;

图2为本发明提供的针刺触发电池内短路的示意图;

图3为本发明提供的用于动力电池的内短路电流测试系统的结构示意图;

图4为本发明提供的电子设备的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

动力电池作为电动汽车的动力来源,取代了汽油和柴油,其中,车用锂离子电池作为新型绿色高能化学电源,在应用于需要高能量高功率电源的电动汽车上,显示了非常优越的性能,其放电电压平稳,储存时间具有显著优势。然而,动力电池的内部一旦发生短路,锂电池所储存的能量就会快速释放出来,产生巨大的热量,甚至发生爆炸。

目前针对动力电池电芯的4种内短路形式,主要有阴极和阳极之间产生的内短路,阴极和铜箔区域之间产生的内短路,铝箔区域和阳极之间产生的内短路,以及铝箔区域和铜箔区域之间产生的内短路。因此,模拟电芯内短路本质上就是通过上述4种不同的形式直接或间接触发内短路回路,从而观测电芯的表现情况,以判定其安全特性。本发明基于针刺测试,通过控制测试方法,获得内短路过程中的短路电流,从而可以定量区分不同电池内短路过程的反应剧烈程度。针刺测试能够很好的反应电池短路的发生情况,当钢针刺入时,钢针提供了电池内部短路的通路,电池的电能转化为热能,并存储在电池内部,短路造成短时间内能量的集中爆发和释放,从而根据测试得到内短路电流值对待测电池的内短路情况进行分析,即内短路电流越大,电池发生起火和爆炸的概率越高。需要说明的是,本发明以刺针从待测电池的极板上表面垂直贯穿到下表面模拟的内短路情况进行说明(即正极极片和负极极片之间产生的内短路),本发明提供的内短路电流测试方法同样适用于其他内短路情况(如刺针从铝箔区域表面垂直刺入到电池内部的阳极),具体步骤不再赘述。

图1为本发明提供的用于动力电池的内短路电流测试方法的流程示意图,如图1所示,本发明提供了一种用于动力电池的内短路电流测试方法,包括:

步骤101,将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中。

在本发明中,将刺针从待测电池的极板上表面垂直贯穿到下表面,即将刺针从待测电池上表面的铝箔区域,贯穿到待测电池下表面铜箔区域。优选地,在本发明中,使用中间带孔的夹具固定待测电池,预紧力的范围为1.5~2Nm,即在待测电池的上表面和下表面设置一个金属夹板,并且金属夹板上设置有对称的针刺圆孔,用于固定刺针从待测电池的表面垂直贯穿到待测电池的另一表面。

步骤102,对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值。

图2为本发明提供的针刺触发电池内短路的示意图,可参考图2所示,在本发明中,对待测电池进行放电,当针刺触发电池内短路时,电流从电池内部经刺针从正极流向负极进行放电过程。此时,计算刺针在贯穿待测电池之后产生的短路电阻,在本发明中,短路电阻是由刺针自身的电阻和接触电阻(Contact resistance)计算得到的,然后再通过测温传感器对内短路过程中刺针的温度进行测量,将得到的刺针温度变化值作为电池温度变化值。

步骤103,根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

在本发明中,针刺后待测电池产生的欧姆热功率为P=I

其中,C

本发明提供的用于动力电池的内短路电流测试方法,通过测量刺针的温升速率,获得电池内短路过程中的平均电流值,从而可以定量区分不同电池内短路过程的反应剧烈程度。

在上述实施例的基础上,所述将刺针从待测电池的极板表面垂直刺入到预设位置,包括:

将刺针从待测电池的极板上表面垂直贯穿到下表面,或,将刺针从待测电池的极板表面垂直刺入到所述待测电池的内部。

在本发明中,根据预设位置,将刺针刺入到待测电池的不同区域,从而模拟出多种电池内短路情况。

在上述实施例的基础上,所述刺针为内部中空结构,所述内部中空结构中设置有热电偶。

在本发明中,采用的刺针为内部中空结构的耐高温钢针,并且在中空结构中可以放入K型热电偶,热电偶温度响应频率<10ms。本发明中的针刺的直径为5~8mm,针刺速度控制在0.1mm/s~25mm/s,位移控制精度±0.1mm。

在上述实施例的基础上,所述对刺针刺入后的待测电池进行充电或放电,获取短路电阻,包括:

在所述刺针刺入到所述预设位置之后,对刺针刺入后的待测电池进行充电或放电,并采集所述刺针在刺入到所述待测电池之后,与所述待测电池接触时产生的接触电阻;

根据所述刺针的电阻和所述接触电阻,计算得到短路电阻。

在本发明中,接触电阻可通过毫欧计,伏-安计法或安培-电位计法等方式测量得到。

在上述实施例的基础上,在所述根据所述刺针的电阻和所述接触电阻,计算得到短路电阻之前,所述方法还包括:

根据所述刺针的电阻率、刺针刺入电池长度和横截面积,得到所述刺针的电阻,以根据所述刺针的电阻和所述接触电阻,得到短路电阻。

在本发明中,刺针自身的电阻R

图3为本发明提供的用于动力电池的内短路电流测试系统的结构示意图,如图3所示,本发明提供了一种用于动力电池的内短路电流测试系统,包括针刺模块301,测试模块302和处理模块303,其中,针刺模块301用于将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中;测试模块302用于对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值;处理模块303用于根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

本发明提供的用于动力电池的内短路电流测试系统,通过测量刺针的温升速率,获得电池内短路过程中的平均电流值,从而可以定量区分不同电池内短路过程的反应剧烈程度。

本发明提供的系统是用于执行上述各方法实施例的,具体流程和详细内容请参照上述实施例,此处不再赘述。

图4为本发明提供的电子设备的结构示意图,如图4所示,该电子设备可以包括:处理器(processor)401、通信接口(CommunicationsInterface)402、存储器(memory)403和通信总线404,其中,处理器401,通信接口402,存储器403通过通信总线404完成相互间的通信。处理器401可以调用存储器403中的逻辑指令,以执行用于动力电池的内短路电流测试方法,该方法包括:将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中;对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值;根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

此外,上述的存储器403中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:U盘、移动硬盘、只读存储器(ROM,Read-OnlyMemory)、随机存取存储器(RAM,RandomAccessMemory)、磁碟或者光盘等各种可以存储程序代码的介质。

另一方面,本发明还提供一种计算机程序产品,所述计算机程序产品包括存储在非暂态计算机可读存储介质上的计算机程序,所述计算机程序包括程序指令,当所述程序指令被计算机执行时,计算机能够执行上述各方法所提供的用于动力电池的内短路电流测试方法,该方法包括:将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中;对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值;根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

又一方面,本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各实施例提供的用于动力电池的内短路电流测试方法,该方法包括:将刺针从待测电池的极板表面垂直刺入到预设位置,且所述刺针停留在所述待测电池中;对刺针刺入后的待测电池进行充电或放电,获取短路电阻,并采集电池温度变化值;根据所述短路电阻和所述电池温度变化值,得到所述待测电池的内短路电流值。

以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如ROM/RAM、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的方法。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 用于动力电池的内短路电流测试方法及系统

- 一种汽车动力电池包内冷却系统液体流量测试方法