增材制造用孔隙对比试块及其制造方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种增材制造用孔隙对比试块,还涉及该增材制造用孔隙对比试块的制造方法。

背景技术

增材制造是以金属粉末、颗粒或金属丝材为原料,通过CAD模型预分层处理,采用高功率激光束熔化堆积生长,直接从CAD模型一步完成高性能构件的“近终成形”的制造方法。

由于原料和成型工艺的影响,增材制造零件中不可避免的存在着各种缺陷,内部冶金缺陷将显著影响材料的性能。孔隙缺陷是金属3d打印零件中经常出现的一种微观缺陷,通常呈弥散性分布,孔隙尺寸从几个微米到上百微米不等。孔隙率是指单位体积内孔隙缺陷的体积百分比,是用来衡量孔隙缺陷严重程度的一个重要指标。孔隙在零件使用过程中容易造成应力集中,成为裂纹源,降低材料的使用寿命,对零件的质量和性能有着致命的影响,因此如何对这些微观缺陷进行检测,尤其是定量检测,是3d无损检测技术领域的一大难点。

金属3d打印零件的孔隙缺陷的无损检测目前大多采用CT检测技术完成,CT技术也即计算层析成像技术,该技术可以获得试样的断层扫描信息,通过图像重建,对试样进行断面分析、内部结构分析、尺寸测量、无损检测等分析研究。

然而,检测的方法与检测设备是否可靠,能否检查发现出设计规定大小的缺陷,必须事先制作出超声检测对比试块,并在每次检测前用该试块对超声检测的方法与检测设备进行性能验证。无损检测对比试块制作中对缺陷的人工模拟是一项关键技术,而对孔隙缺陷的真实模拟则是试块制作的难点所在。目前极少有关于制造对比试块用以检测增材制造构件中空隙缺陷大小、分布均匀性和空隙含量的研究。

本发明想要针对增材制造零件CT检测过程中孔隙缺陷的检测精度的校准问题,提供一种增材制造用孔隙对比试块及制造方法。

发明内容

本发明的一个目的是提供一种增材制造用孔隙对比试块,该对比试块可以用于增材制造零件CT检测过程中孔隙缺陷的检测精度的校准。

本发明的另一目的是提供一种增材制造用孔隙对比试块的制造方法,经过该制造方法制造出来的对比试块可以模拟增材制造不同大小的孔隙缺陷,进而可以用于增材制造零件CT检测过程中孔隙缺陷的检测精度的校准。

本发明提供一种增材制造用孔隙对比试块的制造方法,包括:提供粉末状的增材制造使用的基体金属材料;提供颗粒状的内置缺陷材料,所述内置缺陷材料的密度与所述基体金属材料的密度不同,并且所述内置缺陷材料的粒径通过模拟孔隙的大小来确定;在容器内铺贴所述基体金属材料,并且根据模拟孔隙的百分比含量,在预定层数铺设所述内置缺陷材料,形成粉末坯料;对所述粉末坯料进行压制成型,得到所述对比试块。

在一个实施方式中,所述压制成型包括冷等静压成型和在所述冷等静压成型之后进行的热等静压成型。

在一个实施方式中,对于所述冷等静压成型,成型温度为10℃-35℃,成型压力为100-180MPa,保压时间为30-45分钟。

在一个实施方式中,所述内置缺陷材料的熔点比所述基体金属材料的熔点更高,所述热等静压成型的成型温度介于所述内置缺陷材料的熔点和所述基体金属材料的熔点之间。

在一个实施方式中,对于所述热等静压成型,成型温度为650-1000℃,成型压力为80-150Mpa,保压时间为3-4小时。

在一个实施方式中,经过所述压制成型,得到试块坯锭;所述制造方法还包括,将所述试块坯锭加工至预定构型和预定体积大小,得到所述对比试块。

在一个实施方式中,所述制造方法还包括:对所述对比试块进行无损检测,若没有自然缺陷、所有预埋人工缺陷均可检测并且缺陷显示尺寸与实际尺寸差异在±25%范围内,则试块合格有效,否则,重新制作。

在一个实施方式中,所述基体金属材料采用TC4、GH 4169、GH3536或铝基复合材料粉末;所述内置缺陷材料采用钨、碳化硅、碳化硼或碳化钨颗粒。

本发明还提供一种增材制造用孔隙对比试块,通过上述的制造方法制造而成。

本发明又提供一种增材制造用孔隙对比试块,包含增材制造使用的基体金属材料以及颗粒状的内置缺陷材料,所述内置缺陷材料的密度与所述基体金属材料的密度不同,所述内置缺陷材料的粒径通过模拟孔隙的大小来确定,所述内置缺陷材料的含量根据模拟孔隙的百分比含量来确定,并且,所述内置缺陷材料内置于所述基体金属材料。

本发明提供了具有不同大小的孔隙缺陷的增材制造用孔隙对比试块及制造方法,采用与本体或基体金属材料具有密度差异的缺陷材料例如金属颗粒混合在增材制造使用的基体金属材料里,通过层层铺贴加压制成型的方法获得对比试块,简单便捷,能够模拟不同形状和尺寸的缺陷。

采用本发明制备出的对比试块对增材制造零件进行CT检测,能高效准确的检测出增材制造零件内部孔隙缺陷以及缺陷的大小和缺陷含量,避免出现缺陷的误判和漏判。

附图说明

本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施方式的描述而变得更加明显,其中:

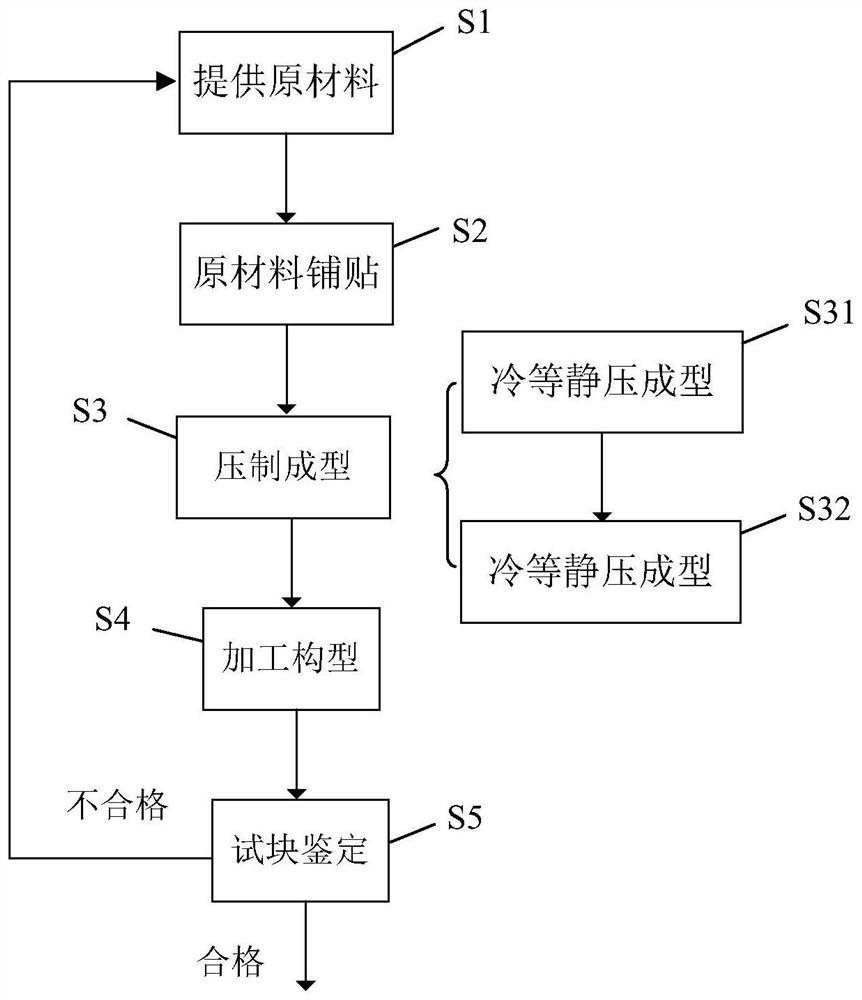

图1是增材制造用孔隙对比试块的制造方法的示例流程图。

图2是制造方法的原材料铺贴的示意图。

具体实施方式

下面结合具体实施方式和附图对本发明作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本发明,但是本发明显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施方式的内容限制本发明的保护范围。

一般说来,术语“包括”和“包含”仅提示包括已明确标识的步骤和元素,而这些步骤和元素不构成一个排它性的罗列,方法或者物件也可以包含其他的步骤或元素。而且,除非文中明确描述一个步骤在另一步骤“之前”或“之后”,否则所述一个步骤和所述另一步骤的描述顺序并不限定实际的执行顺序,两者顺序也是可以互换的。而且,一个步骤在另一步骤“之前”或“之后”也可以包括在所述一个步骤和所述另一步骤之间还可以加入又一个或又一些步骤的实施方式,从而所述一个步骤并不是直接紧接在所述另一步骤之前或之后。

图1示意性地示出了增材制造用孔隙对比试块的制造方法的一个示例流程图。图2图示性地示出了根据图1的制造方法制造增材制造用孔隙对比试块的一个中间过程的示意图。

本发明提供了一种增材制造用孔隙对比试块,可简称为对比试块,对比试块包含基体金属材料10和内置缺陷材料20,如图2中所示。其中,内置缺陷材料20内置于基体金属材料10。

基体金属材料为增材制造专用的。例如,基体金属材料可以是TC4、GH4169、GH3536或者铝基复合材料等等。

内置缺陷材料为颗粒状的,并且内置缺陷材料的密度与基体金属材料的密度不同。优选地,内置缺陷材料可以是与基体金属材料密度差异较大的其他金属颗粒材料,包括钨、碳化硅、碳化硼或碳化钨颗粒等等。换言之,优选地,内置缺陷材料的密度与基体金属材料的密度存在较大的差异,以便CT检测能清晰辨识。

内置缺陷材料的粒径通过模拟孔隙的大小来确定,内置缺陷材料的含量根据模拟孔隙的百分比含量来确定。例如,内置缺陷材料和基体金属材料组成的本体材料中,内置缺陷材料的体积分数可以与模拟孔隙的百分比含量相同或相近,例如为5%~70%;内置缺陷材料的粒径大小可以与模拟孔隙的大小相同或相近,例如为10μm~100μm,可以颗粒粒径均匀,也可以有意识地选择不同的粒径以模拟孔隙的不均匀性。

例如,通过使用增材制造专用材料,内置其他密度不同的增强颗粒,特别是金属颗粒,可以获得不同孔隙含量和孔隙大小的一系列增材制造零件用对比试块。该对比试块中,由于内置粒径大小确定的增强颗粒,所以能够实现CT设备检测精度的定量化标定,降低缺陷判断误差。

本发明还提供了一种增材制造用孔隙对比试块的制造方法。上述对比试块可以通过该制造方法制造而成。

如图1所示,制造方法包括步骤S1:提供原材料,或者选择原材料。

步骤S1中,提供粉末状的增材制造使用的基体金属材料,并且提供颗粒状的内置缺陷材料。内置缺陷材料的密度与基体金属材料的密度不同,内置缺陷材料的粒径通过模拟孔隙的大小来确定。

基体金属材料可以为增材制造专用的金属粉末,包括TC4、GH 4169、GH3536、铝基复合材料等等。金属粉末的粒径大小例如可以为30-250μm。

内置缺陷材料可以是与基体金属材料密度差异较大的其他金属颗粒材料,包括钨颗粒、碳化硅颗粒、碳化硼颗粒或碳化钨颗粒,例如为球形,内置缺陷材料颗粒也可以称之为增强颗粒,颗粒粒径均匀,粒径大小可以为10μm~100μm。

步骤S1中,可以称取增材制造专用的基体金属粉末与模拟缺陷的球形增强颗粒(也即,颗粒状的内置缺陷材料),其中,球形增强颗粒粒径大小和体积含量可以根据需要模拟的孔隙大小及孔隙百分比含量来进行调整,从而准备适量的原材料。

制造方法还包括步骤S2:原材料铺贴

图2示出的便是原材料铺贴的示意图。

步骤S2中,在容器30内铺贴基体金属材料10,并且根据模拟孔隙的百分比含量,在预定层数铺设内置缺陷材料20,形成粉末坯料100。

例如,先将基体金属材料10的粉末在容器30的金属台面301上铺贴到一定厚度,再在基体金属材料10的粉末上撒上一定量的内置缺陷材料20的颗粒,铺撒时注意以一定的速率均匀地铺撒,以保证内置缺陷材料20尽量地均匀铺贴在基体金属材料10上。再铺撒一定厚度的基体金属材料10的粉末,再撒上一定量的内置缺陷材料20的颗粒,这样层层铺贴,最终实现根据模拟孔隙的百分比含量确定的内置缺陷材料20的体积分数,例如为5%~70%,得到金属基复合材料本体粉末坯料100,如图2所示。真实的孔隙并非完全均匀,因而对比试块不需要内部孔隙一定很均匀,只需要有部分均匀的区域即可。

制造方法还包括步骤S3:压制成型

步骤S3中,对图2的粉末坯料100进行压制成型,从而得到对比试块。优选地,内置缺陷材料选用耐压性极强的材料,例如上面提及的钨、碳化硅、碳化硼或碳化钨颗粒等等,以不被压制成型而影响颗粒形态。

如图1所示,步骤S3的压制成型可以包括冷等静压成型,如步骤S31所示,以及在冷等静压成型之后进行的热等静压成型,如步骤S32所示。

在步骤S31中,可以在常温下将粉末坯料100在一定压力下进行冷等静压,可以获得一定致密度的本体坯料。对于冷等静压成型,优选地,成型温度为10℃-35℃,成型压力为100-180MPa,保压时间为30-45分钟。在该成型温度、成型压力和保压时间的配合作用下,致密化程度较好。

在包括步骤S32的热等静压成型的实施方式中,内置缺陷材料的熔点比基体金属材料的熔点更高,热等静压成型的成型温度介于内置缺陷材料的熔点和基体金属材料的熔点之间。这样,经过热等静压成型,内置缺陷材料不会被熔化,依然以颗粒形态存在,来模拟孔隙。

在步骤S32中,将步骤S31中得到的本体坯料进行热等静压成型,得到致密型试块坯锭。对于热等静压成型,优选地,成型温度为650-1000℃,成型压力为80-150Mpa,保压时间为3-4小时。

经过冷等静压成型再加上热等静压成型,热等静压成型可以对经过冷等静压成型得到的本体坯料进行进一步的致密化,得到致密型试块坯锭,致密化程度可以更高,从而进一步避免由于致密化程度不足而构成的自然缺陷。而且,在该成型温度、成型压力和保压时间的配合作用下,致密化程度更优。

在一个实施方式中,压制成型之后,例如在热等静压成型之后,可以再将经过热等静压成型形成的致密型试块坯锭进行烧结,获得烧结后的试块坯锭。

总而言之,经过步骤S3的压制成型,可以得到试块坯锭。

图示实施方式中,在步骤S3的压制成型之后,制造方法还包括步骤S4:加工构型。

将压制成型得到的试块坯锭加工至预定构型和预定体积大小,从而得到对比试块。这里的加工例如是机加工。在步骤S4中,可以将试块坯锭加工成不同构型和预定体积大小的对比试块。在步骤S4之前或之时,还可以进行构型设计,对比试块可以构型为圆柱体、立方体和长方体。例如,圆柱体的直径可以是10mm,高度为5mm;立方体的尺寸可以是5×5×5mm;长方体的尺寸可以是20×10mm,厚度3mm。各种不同构型的对比试块的上下表面粗糙度可以达到Ra1.6。

图1所示的实施方式中,最后,制造方法还可以包括步骤S5:试块鉴定。

在步骤S5中,对得到的对比试块进行无损检测,若没有自然缺陷、所有预埋人工缺陷均可检测并且缺陷显示尺寸与实际尺寸差异在±25%范围内,则试块合格有效,否则,重新制作,例如,返回到步骤S1,如图1所示。

换言之,在步骤S5中,无损检测对比试块中是否存在自然缺陷、预埋人工缺陷是否可检测、缺陷显示尺寸与实际尺寸差异,判别要求为:不允许有自然缺陷,所有预埋人工缺陷均可检测,缺陷显示尺寸与实际尺寸差异在±25%范围内,试块合格有效,进行下一步;否则,重新制作。

采用上述制造方法,通过使用增材制造专用材料,内置其他密度不同(以及不同粒径大小)的金属球形颗粒,再使用传统的压制成型方法能够精确获得不同孔隙含量和孔隙大小的一系列增材制造零件用对比试块。采用上述制造方法制造的对比试块,其内置粒径大小确定的金属增强颗粒,可以实现CT设备检测精度的定量化标定,降低缺陷判断误差。

下面提供了两个具体实施例。

实施例1

实施例1针对的是用于CT检测的内置体积分数为5%碳化钨颗粒的增材制造用铝基复合材料对比试块,该对比试块构型为直径分别为5mm和10mm的圆柱体,对比试块上下表面粗糙度达到Ra1.6;对比试块内置碳化钨颗粒,碳化钨颗粒的粒径为10μm。该对比试块的制备方法包括以下步骤:

1.计算、称取碳化钨颗粒和Ti合金粉末,保证碳化钨颗粒和Ti合金粉末的体积百分比是5%和95%,其中碳化钨颗粒的粒径为10μm,Ti合金粉末的平均粒径约为27μm。将碳化钨颗粒均分为20份。

2.将Ti合金粉末和碳化钨颗粒均匀地铺在待冷等静压的金属台面上,每铺12层Ti合金粉末在其上面铺1体积份的碳化钨颗粒,如图2所示。

3.将铺好的Ti合金粉末和碳化钨颗粒在在常温下进行冷等静压成型,压力为180MPa,保压时间30分钟,得到冷等静压态的本体坯料;

4.将冷等静压态的本体坯料进行热等静压成型,成型温度为1000℃,成型压力为150MPa,保压时间3-4小时,得到完全致密的试块坯锭;

5.将完全致密的试块坯锭机加成直径分别为5mm和10mm的圆柱体,对比试块内部颗粒分布均匀,对比试块上下表面粗糙度达到Ra1.6。

6.将得到的对比试块进行扫描电镜检测,获得内部碳化钨颗粒的真实粒径和分布状态。

7.将得到的对比试块进行CT检测,将检测结果和扫描电镜检测结果进行比对,得到CT检测的真实测量误差,缺陷显示尺寸与实际尺寸差异在±25%范围内,对比试块及CT检测合格有效。

实施例2

实施例2针对的是用于CT检测的内置体积分数为10%碳化钨颗粒的增材制造用铝基复合材料对比试块,该对比试块构型为长、宽、高分别为20mm、10mm、3mm的长方体试块,对比试块上下表面粗糙度达到Ra1.6;对比试块内置碳化钨颗粒,碳化钨颗粒的粒径为20μm,Al合金粉末的平均粒径约为30μm。所述对比试块的制备方法包括以下步骤:

1.计算、称取碳化钨颗粒和Al合金粉末,碳化钨颗粒和Al合金粉末的体积百分比是10%和90%,碳化钨颗粒的粒径为20μm,Al合金粉末的平均粒径约为10μm。将碳化钨颗粒按体积均分为10份。

2.将Al合金粉末和碳化钨颗粒均匀地铺在待冷等静压的金属台面上,每铺10层Al合金粉末在其上面铺1体积份的碳化钨颗粒,如图2所示,得到粉末状本体。

3.将铺好的Al合金粉末和碳化钨颗粒在在常温下进行冷等静压成型,压力为100MPa,保压时间45分钟,得到冷等静压态的本体坯料;

4.将冷等静压态的本体坯料进行热等静压成型,成型温度为650℃,成型压力为80MPa,保压时间4小时,得到完全致密的试块坯锭;

5.将完全致密的试块坯锭机加成长20mm、宽10mm、和高3mm的长方体试块,对比试块内部颗粒分布均匀,对比试块上下表面粗糙度达到Ra1.6。

6.将得到的对比试块进行扫描电镜检测,获得内部碳化钨颗粒的真实粒径和分布状态。

7.将得到的对比试块进行CT检测,将检测结果和扫描电镜检测结果进行比对,得到CT检测的真实测量误差,缺陷显示尺寸与实际尺寸差异在±25%范围内,对比试块及CT检测合格有效。

结合上面的描述,本发明解决了增材制造构件CT检测的对比试块的制造难题,包括增材制造构件中缺陷材料的选择,缺陷的位置以及缺陷的植入方式,得到了不同厚度、不同构型、内部包含不同体积百分含量以及孔隙大小的对比试块。

本发明提供的用于增材制造构件CT检测的对比试块,可以用于各种CT检测的方法与检测设备的验证,并且根据上述制造方法可重复制作,确保高质量水平,从而确定CT检测的方法与检测设备是否可靠,并评判产品质量。

本发明提供的对比试块为CT检测增材制造零件中空隙缺陷提供一种真实有效的对比及评价标准,可以高效无损检测增材制造零件内部不同大小的孔隙缺陷及其百分含量,进而推动颗粒增强金属基复合材料的试验研究和工业发展。

本发明提供的对比试块可以用于CT检测方法对增材制造结构检测适用性的验证研究、缺陷的定量评定分析,还可以用于实际工作时对检测设备有效性的验证,从而保证产品质量;而且构型结构简单,体积小、重量轻、携带方便,方便现场使用。

需要理解,附图仅作为示例,不应该以此作为对本发明实际要求的保护范围构成限制。此外,不同实施方式下的变换方式可以进行适当组合。

本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

- 增材制造用孔隙对比试块及其制造方法

- 一种孔隙率对比试块的制造方法及孔隙率对比试块