一种工业用双作用气缸

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及气缸领域,特别涉及一种工业用双作用气缸。

背景技术

双作用气缸的活塞在腔室内的两个极限位置中间还设有一个复位静止位置,现有技术中一般使用弹簧等类似其它弹性构件连接到活塞上,辅助复位,然而实际应用时弹簧等类似其它弹性构件由于自身惯性和回复力作用无法及时在短时间内返回至静止位置,且这些弹性构件重复使用后会产生磨损,缩短了气缸的使用寿命,且当需要修改气缸的行程工作参数时,需要更改结构复杂的弹性构件,从而使得调整和校准非常繁琐,因此,需要提供一种工业用双作用气缸解决上述问题。

发明内容

为解决上述技术问题,本发明提供以下的技术方案:

一种工业用双作用气缸,包括前缸盖、连接筒、缸筒、后缸盖和活塞杆,所述前缸盖安装在连接筒前端,所述连接筒和后缸盖分别安装在缸筒的前后两端,所述缸筒内设有腔室,所述活塞杆一端延伸至腔室,另一端穿过连接筒和前缸盖,所述腔室内设有沿其内壁滑动的活塞,所述活塞套接于活塞杆一端,所述连接筒和缸筒上分别设有进气口一和进气口二且其均连通至腔室,所述气缸上还设有提高活塞运动时的稳定性、同时能辅助活塞快速复位至静止位置的辅助组件以及为辅助组件提供气源的气路组件。

优选的,所述腔室被活塞分隔为体积可变的腔室一和腔室二。

优选的,所述辅助构件包括活塞杆A和活塞杆B,所述活塞杆A和活塞杆B端部均设有辅助活塞,所述连接筒和缸筒内设有腔室A和腔室B,所述活塞杆A一端延伸至腔室一内,另一端带着辅助活塞滑动于腔室A内,所述活塞杆B一端延伸至腔室二内,另一端带着辅助活塞滑动于腔室B内,所述活塞杆A和活塞杆B沿相向面运动到最大行程时,其端面可分别抵靠至活塞两侧。

优选的,所述气路组件包括设于后缸盖上的进气口三以及依次穿过后缸盖、缸筒、连接筒、前缸盖上的气体管路,所述气体管路两端分别连通至腔室A和进气口三,所述进气口三与腔室B连通。

优选的,所述辅助活塞端部设有调节块。

优选的,所述辅助活塞端部开有螺纹孔,且螺纹孔内螺纹连接螺柱。

优选的,所述腔室内设有能容纳活塞杆端部的让位腔。

本发明有益效果:

1、通过设置安装不同尺寸的调节块或通过调整螺柱在辅助活塞端部螺纹孔内的深度,调整活塞杆A和活塞杆B可退让于腔室A和腔室B的位置,从而改变活塞的极限位置,该设置使得无需调整气缸的工作参数,无需经过复杂的调整、校准即可调整活塞的极限位置,具有很高的通用性且易于调整;

2、通过气路组件向辅助组件一直输送压缩空气,使得活塞杆A和活塞杆B给活塞推力二,从而使得活塞在向极限位置运动时受到阻力,提高了运动时的稳定性,同时,当活塞从极限位置复位至中间静止位置过程中受到推力一和推力二总和,从而实现加速复位,解决了现有技术中双作用气缸实用弹性构件由于自身惯性和回复力作用无法及时在短时间内返回至静止位置的问题,同时与现有的双作用气缸使用弹性构件相比,无零件磨损,延长了使用寿命。

附图说明

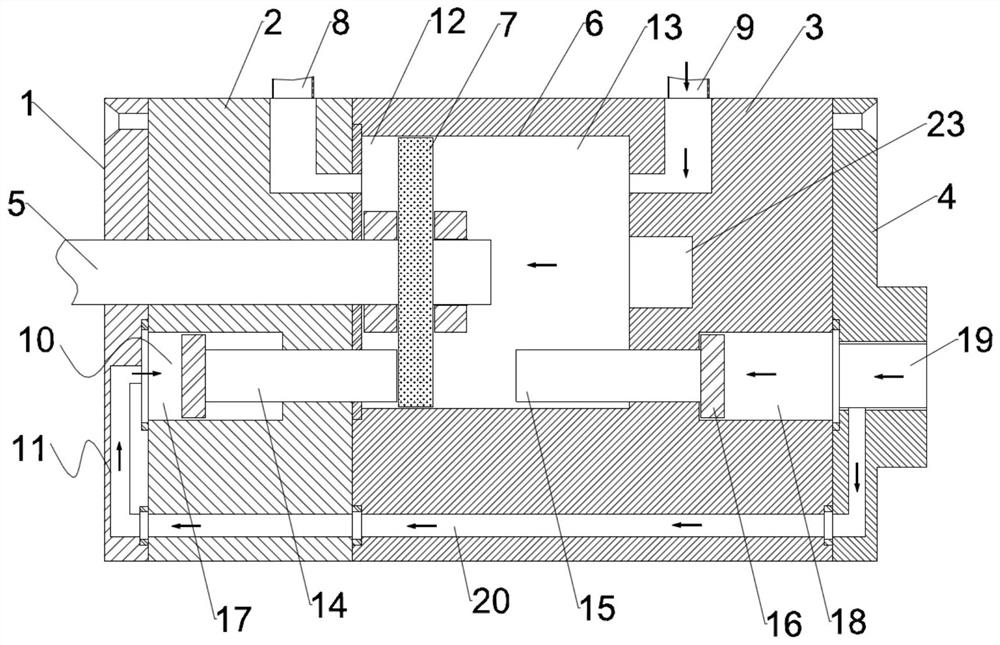

图1为本发明活塞位于腔室左端极限位置的结构示意图。

图2为本发明活塞位于中间静止位置时的结构示意图。

图3、图4分别为图2在两个不同实施例中的示意图。

其中,1-前缸盖,2-连接筒,3-缸筒,4-后缸盖,5-活塞杆,6-腔室,7-活塞,8-进气口一,9-进气口二,10-辅助组件,11-气路组件,12-腔室一,13-腔室二,14-活塞杆A,15-活塞杆B,16-辅助活塞,17-腔室A,18-腔室B,19-进气口三,20-气体管路,21-调节块,22-螺柱,23-让位腔。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例1

如图1至图3所示,一种工业用双作用气缸,包括前缸盖1、连接筒2、缸筒3、后缸盖4和活塞杆5,所述前缸盖1安装在连接筒2前端,所述连接筒2和后缸盖4分别安装在缸筒3的前后两端,所述缸筒3内设有腔室6,所述活塞杆5一端延伸至腔室6,另一端穿过连接筒2和前缸盖1,所述腔室6内设有沿其内壁滑动的活塞7,所述活塞7套接于活塞杆5一端,所述连接筒2和缸筒3上分别设有进气口一8和进气口二9且其均连通至腔室6,所述气缸上还设有提高活塞7运动时的稳定性、同时能辅助活塞7快速复位至静止位置的辅助组件10以及为辅助组件10提供气源的气路组件11。

在本实施例中,所述腔室6被活塞7分隔为体积可变的腔室一12和腔室二13。

在本实施例中,所述辅助构件10包括活塞杆A14和活塞杆B15,所述活塞杆A14和活塞杆B15端部均设有辅助活塞16,所述连接筒2和缸筒3内设有腔室A17和腔室B18,所述活塞杆A14一端延伸至腔室一12内,另一端带着辅助活塞16滑动于腔室A17内,所述活塞杆B15一端延伸至腔室二13内,另一端带着辅助活塞16滑动于腔室B18内,所述活塞杆A14和活塞杆B15沿相向面运动到最大行程时,其端面可分别抵靠至活塞7两侧。

在本实施例中,所述气路组件11包括设于后缸盖4上的进气口三19以及依次穿过后缸盖4、缸筒3、连接筒2、前缸盖1上的气体管路20,所述气体管路20两端分别连通至腔室A17和进气口三19,所述进气口三19与腔室B18连通。

在本实施例中,所述辅助活塞16端部设有调节块21。

在本实施例中,所述腔室6内设有能容纳活塞杆5端部的让位腔23。

实施例2

如图4所示,与实施例1不同的是,辅助活塞16端部未安装调节块21,而是在辅助活塞16端部开有螺纹孔,且螺纹孔内螺纹连接螺柱22。

进气口一8、进气口二9和进气口三19连接至压缩空气源,进气口三19一直连通压缩空气源。

工作过程与原理:通过向进气口一8、进气口二9输送压缩空气,即可使得活塞7在腔室6内滑动,现假设进气口二9进气至腔室二13内,活塞7在腔室6内向左滑动至左极限位置(如图1所示),进气口三19将压缩空气送入腔室B18和气体管路20中,压缩空气经气体管路20送入腔室A17中,从而使得两个辅助活塞16分别给活塞杆A14和活塞杆B15一个推力二,而此时活塞7受到腔室二13内压缩空气向左的推力一,推力一大于推力二,使得活塞7虽然受到活塞杆A14推力的阻碍,但仍会在腔室6内向左极限位置滑动,从而提高活塞7运动的稳定性,此时活塞杆B15再受到推力二的作用,从而向左运动直至其极限位置;

而当活塞7在结束一个极限位置需要复位至静止位置(如图2所示)时,进气口二9不通压缩空气,进气口一8进气至腔室一12内,給活塞7向右的推力一,此时辅助活塞16给活塞杆A14的推力二施力给活塞7,此时活塞7受到的力为向右的推力一和推力二总和,从而实现加速复位,且当活塞7位于中间静止位置时,进气口一8不进气,此时的活塞7受到活塞杆A14和活塞杆B15给的反方向同等的推力二,从而保持静止且活塞7两侧分别抵靠活塞杆A14和活塞杆B15端部。

本发明根据实际需求,可安装不同尺寸的调节块21,调整活塞杆A14和活塞杆B15可退让于腔室A17和腔室B18的位置,从而改变活塞7的极限位置,另一个实施例中通过调整螺柱22在辅助活塞16端部螺纹孔内的深度,调整活塞杆A14和活塞杆B15可退让于腔室A17和腔室B18的位置,从而改变活塞7的极限位置,该设置使得无需调整气缸的工作参数,无需经过复杂的调整、校准即可调整活塞7的极限位置。

本发明通过设置安装不同尺寸的调节块21或通过调整螺柱22在辅助活塞16端部螺纹孔内的深度,调整活塞杆A14和活塞杆B15可退让于腔室A17和腔室B18的位置,从而改变活塞7的极限位置,该设置使得无需调整气缸的工作参数,无需经过复杂的调整、校准即可调整活塞7的极限位置,具有很高的通用性且易于调整;

本发明通过气路组件11向辅助组件10一直输送压缩空气,使得活塞杆A14和活塞杆B15给活塞7推力二,从而使得活塞7在向极限位置运动时受到阻力,提高了运动时的稳定性,同时,当活塞7从极限位置复位至中间静止位置过程中受到推力一和推力二总和,从而实现加速复位,解决了现有技术中双作用气缸实用弹性构件由于自身惯性和回复力作用无法及时在短时间内返回至静止位置的问题,同时与现有的双作用气缸使用弹性构件相比,无零件磨损,延长了使用寿命。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

- 一种工业用双作用气缸

- 一种电气比例阀控制的双作用气缸精准对位模组