一种用于叠合板生产的翻面装置

文献发布时间:2023-06-19 11:40:48

技术领域

本申请涉及叠合板生产的技术领域,尤其是涉及一种用于叠合板生产的翻面装置。

背景技术

叠合板是预制和现浇商品混凝土相结合的一种较好结构形式。预制预应力薄板与上部现浇商品混凝土层结合成为一个整体,共同工作。薄板的预应力主筋即是叠合板的主筋,上部商品混凝土现浇层仅配置负弯矩钢筋和构造钢筋。预应力薄板用作现浇商品混凝土层的底模,不必为现浇层支撑模板。薄板底面光滑平整,板缝经处理后,顶棚可以不再抹灰。这种叠合板具有现浇楼板的整体性、刚度大、抗裂性好、不增加钢筋消耗、节约模板等优点。由于现浇楼板不需支模,还有大块预制商品混凝土隔墙板可在结构施工阶段同时吊装,从而可提前插入装修工程,缩短整个工程的工期。

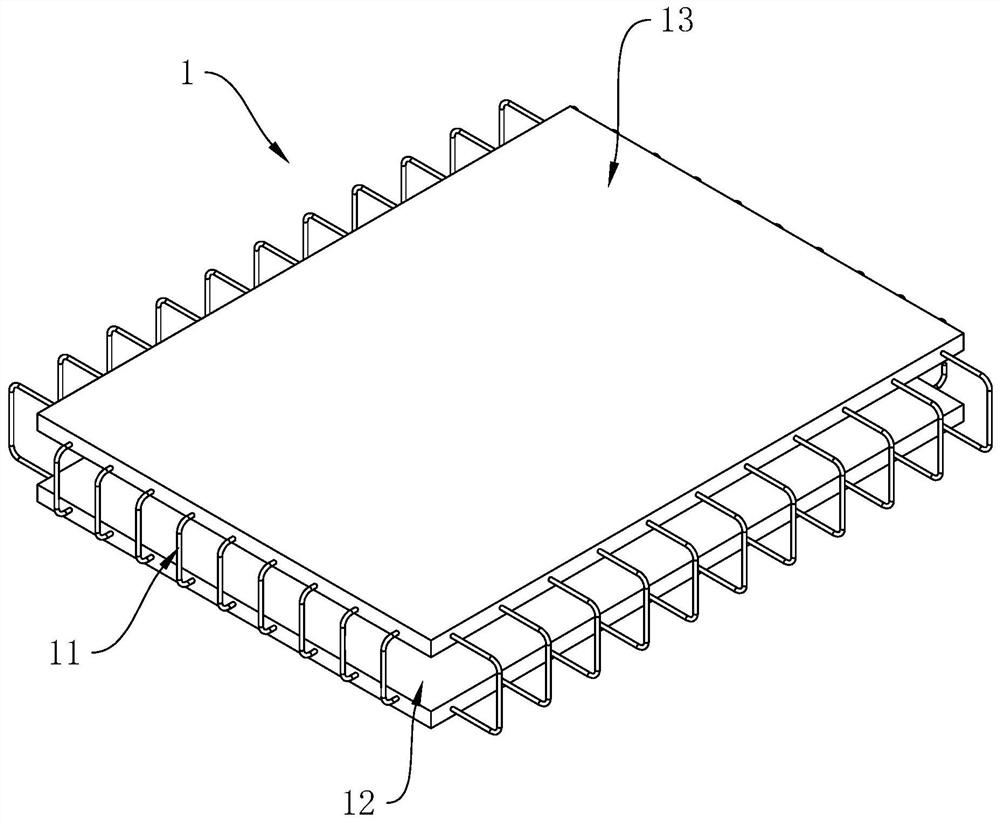

相关技术中,叠合板主要包括钢筋笼、薄板A和薄板B,薄板A和薄板B分别浇筑成型于钢筋笼的两侧面上,在生产叠合板时,首先将钢筋笼的其中一侧面上安装在薄板成型模具上,然后在薄板成型模具内浇筑混凝土,待混凝土依次经过振捣、凝固和养护即可形成薄板A,然后将钢筋笼的另外一面安装在薄板成型模具上,并再次进行混凝土浇筑、振捣、凝固和养护后即可形成薄板B,在此过程中,薄板B利用钢筋笼悬置于薄板成型模具的上方。

针对上述中的相关技术,本发明人认为,钢筋笼在薄板A成型后是处于平放状态的,此时,如果直接利用吊机将平放的钢筋笼进行翻面,则存在钢筋笼与吊机连接点偏多、钢筋笼翻面时容易与吊机的吊钩发生干涉、或钢筋笼翻面后不易与吊机的吊钩分离等问题,因此需要改进。

发明内容

为了改善相关技术中叠合板在生产过程中不易翻面的问题,本申请提供一种用于叠合板生产的翻面装置及其使用方法。

第一方面,本申请提供一种用于叠合板生产的翻面装置,采用如下的技术方案。

一种用于叠合板生产的翻面装置,包括:

平移台,所述平移台上设置有至少两个工位,各所述工位上均设置有薄板成型模具;

侧翻组件,所述侧翻组件设置于地面上,所述侧翻组件用于侧翻平移台以使得平移台能够倾斜设置;

平移组件,所述平移组件用于将平移台推至侧翻组件上方或将平移台推离侧翻组件;

吊机,所述吊机设置于侧翻组件上方,所述吊机用于吊装倾斜状态的半成品叠合板。

通过采用上述技术方案,当需要将半成品叠合板翻面时,首先利用平移组件将承载有半成品叠合板的平移台移动至侧翻组件上方,然后利用侧翻组件侧翻平移台,使得平移台上的半成品叠合板能够倾斜设置,再将吊机的吊钩与半成品叠合板的钢筋笼倾斜向上的一侧连接,从而使得吊机能够将半成品叠合板倾斜的吊离平移台,当半成品叠合板远离平移台时,半成品叠合板是处于倾斜状态,且因为重心与吊钩处于同一竖直线上,因此,半成品叠合板的倾斜角度接近85-90°,此时,工作人员可以直接将半成品叠合板转动180°,且半成品叠合板的转动中心线竖直,因此便于工作人员直接转动半成品叠合板,再利用吊机和工作人员之间的配合,将半成品叠合板再次摆放在平移台上,然后利用侧翻组件带动平移台水平复位即可完成半成品叠合板的翻面工作,最后利用平移组件将平移台移动至下一工序处即可。

可选的,所述侧翻组件包括:

侧翻臂机构,所述侧翻臂机构并排设置有若干组,所述平移台移动至侧翻组件上时,所述平移台位于各件侧翻臂机构上,各所述侧翻臂机构配合以达到侧翻平移台的效果;

限位机构,所述限位机构设置于各件侧翻臂机构的同一侧上,所述限位机构包括下限位结构和上限位结构;

其中,半成品叠合板靠近平移台的一侧的边缘与下限位结构抵接,半成品叠合板远离平移台的一侧的边缘与上限位结构抵接。

通过采用上述技术方案,利用侧翻臂机构带动平移转动,利用设置于限位机构上的上限位结构和下限位结构能够起到辅助半成品叠合板定位的效果,使得半成品叠合板在翻面后能够准确的与薄板成型模具连接,同时,当平移台侧翻时,利用上限位结构和下限位结构能够起到承托半成品叠合板的效果,避免半成品叠合板意外滑落。

可选的,所述侧翻臂机构包括:

支撑座,所述支撑座设置于地面上;

活动臂,所述活动臂的其中一端与支撑座转动连接;

第一驱动机,所述第一驱动机设置于活动臂的下方以用于驱动活动臂转动。

通过采用上述技术方案,利用第一驱动机与活动臂之间的配合,使得第一驱动机能够带动活动臂远离支撑座的一端,以支撑座为圆心进行转动,从而达到带动平移台偏转的效果。

可选的,所述侧翻臂机构还包括:

限位勾,所述限位勾滑移连接于活动臂的上侧,所述限位勾设置于活动臂远离支撑座的一端上;

第二驱动机,所述第二驱动机设置于活动臂内,所述第二驱动机用于带动限位勾沿着活动臂的长度方向来回滑移;

其中,当平移台位于侧翻组件上方时,利用限位勾与第二驱动机之间的配合能够将平移台远离支撑座的一侧勾在活动臂上。

通过采用上述技术方案,利用第二驱动机带动限位勾朝向支撑座所在方向移动,能够将平移台卡在侧翻臂机构上,使得侧翻臂机构倾斜时,平移台倾斜向上设置的一侧不易与侧翻臂机构分离,确保平移台能够与侧翻臂机构稳定连接。

可选的,所述限位机构还包括:

活动座,所述活动座设置有若干件,各所述活动座的下端分别与各根活动臂转动连接;

第三驱动机,所述第三驱动机设置有若干件,各所述第三驱动机分别设置于各件活动臂上,各所述第三驱动机分别用于带动各件活动座的上端转动;

支撑梁,所述支撑梁水平设置,所述支撑梁远离限位勾的一侧与各件活动座连接;

其中,所述上限位结构和下限位结构均安装于支撑梁上。

通过采用上述技术方案,当平移台处于倾斜状态时,利用第三驱动机和活动座之间的配合能够起到控制设置于支撑梁上的上限位结构和下限位结构转动,从而使得吊机吊装得喝板朝向远离平移台的方向倾斜向上移动时,限位机构能够时刻撑住半成品叠合板,避免半成品叠合板发生较大晃动,避免半成品叠合板与限位机构或平移台发生碰撞。

可选的,所述上限位结构和下限位结构均沿着支撑梁的长度方向排布设置有若干件,各所述上限位结构和下限位结构均包括:

螺纹杆,所述螺纹杆设置有若干根,各所述螺纹杆与支撑梁螺纹连接,各所述螺纹杆的长度方向与支撑梁的长度方向互相垂直;

抵接板,所述抵接板设置有若干片,各所述抵接板分别与各根螺纹杆靠近薄板成型模具的一端转动连接。

通过采用上述技术方案,通过抵接板能够起到抵接限位半成品叠合板的效果,利用螺纹杆能够调整抵接板与支撑梁之间的间距,从而使得抵接板能够与不同规格的半成品叠合板抵接。

可选的,所述平移组件包括:

导向轮,所述导向轮设置有若干件,各所述导向轮均布于平移台的两长边侧上,各所述导向轮转动设置于地面上;

驱动轮结构,所述驱动轮结构设置有若干件,各所述驱动轮结构均布于平移台的两长边侧上,各所述驱动轮结构均包括滚轮和第四驱动机,所述第四驱动机用于驱动滚轮转动;

其中,当平移台与平移组件连接时,所述平移台的下表面与各件导向轮和驱动轮结构的外壁抵接。

通过采用上述技术方案,利用由第四驱动机和滚轮配合的驱动轮结构能够起到控制平移台移动的效果,利用各件导向轮能够起到辅助支撑驱动轮结构的效果,同时可以减少驱动轮结构的使用数量,有效减少成本。

可选的,所述平移台包括:

台体,所述台体用于起支撑承载作用;

吊耳,所述吊耳设置有若干件,各所述吊耳设置于台体的周侧;

限位板,所述限位板设置有两片,两所述限位板设置于台体下表面的两长边侧上;

其中,当平移台与平移组件连接时,位于平移台同一侧的限位板和导向轮滚动连接。

通过采用上述技术方案,利用台体能够起到支撑承载薄板成型模具的效果,利用吊耳便于工作人员利用吊装的方式转移台体,利用限位板与导向轮之间的配合,避免平移台在平移过程中发生偏移。

第二方面,本申请提供一种翻面装置的使用方法,采用如下的技术方案。

一种用于如上所述翻面装置的使用方法,其特征在于,包括以下步骤:

S1、利用平移组件将平移台移动至翻转组件上方,并利用限位勾将平移台夹紧在翻转组件上;

S2、利用翻转组件翻转平移台,翻转角度为75-85°;

S3、由工作人员将吊机的吊钩与平移台上的半成品叠合板倾斜向上的一侧连接;

S4、利用吊机将半成品叠合板吊装置远离平移台的位置,并人工翻转半成品叠合板;

S5、利用吊机将半成品叠合板吊装置靠近平移台的位置,使得半成品叠合板能够靠在平移台上;

S6、利用侧翻组件控制平移台水平复位,并利用平移组件将平移台移出侧翻组件外。

通过采用上述技术方案,利用S1使得半成品叠合板能够移动至指定位置处,利用S2和S3使得完成吊机与半成品叠合板之间的连接,利用S4完成半成品叠合板的翻面工作,利用S5使得半成品叠合板能够再次稳定的摆放在平移台上,最后利用S6将平移台移出以使得半成品叠合板能够进行薄板B的成型工作,同时,便于新半成品叠合板移入以进行翻面工作。

综上所述,本申请包括以下至少一种有益技术效果:

半成品叠合板进行翻面时,半成品叠合板是处于接近立起的状态,因此吊机只需要与半成品叠合板倾斜向上的一侧连接,连接点的数量大幅度降低;

工作人员可以直接翻转半成品叠合板,且半成品叠合板翻转过程中不会与吊机的吊钩发生干涉,且半成品叠合板的钢筋笼能够与吊机的吊钩时刻保持连接;

半成品叠合板的吊装初始过程中不会发生较大的晃动,避免半成品叠合板在靠近平移台的时候与平移台发生碰撞,确保半成品叠合板的翻面安全。

附图说明

图1是相关技术的叠合板的主视图;

图2是本申请实施例的翻面装置的主视图;

图3是本申请实施例除去吊机后的主视图;

图4是本申请实施例的平移台的主视图;

图5是本申请实施例的推板的剖面示意图;

图6是本申请实施例的侧翻组件的主视图;

图7是本申请实施例的侧翻臂机构的主视图;

图8是本申请实施例的限位机构的主视图;

图9是本申请实施例的平移组件的主视图。

附图标记:1、叠合板;11、钢筋笼;12、薄板A;13、薄板B;2、平移台;21、台体;211、薄板成型模具;212、阶梯槽;213、开口;22、吊耳;23、限位板;231、立板;232、水平板;24、推板;241、连接柱;25、伸缩杆;251、复位弹簧;3、侧翻组件;31、侧翻臂机构;311、支撑座;312、活动臂;313、承载座;314、第一驱动机;315、支撑轮;316、限位勾;317、第二驱动机;318、限位台;32、限位机构;321、活动座;322、第三驱动机;323、支撑梁;324、上限位结构;325、下限位结构;326、抵接板;327、螺纹杆;328、把手;329、抬高柱;33、推动机构;4、平移组件;41、导向轮;411、第一立柱;42、驱动轮结构;421、滚轮;422、第四驱动机;423、第二立柱;5、吊机。

具体实施方式

以下结合附图1-9对本申请作进一步详细说明。

参照图1,叠合板1主要包括钢筋笼11、薄板A12和薄板B13,薄板A12和薄板B13分别浇筑成型于钢筋笼11的两侧面上,当生产叠合板1时,首先需要绑扎钢筋笼11,钢筋笼11绑扎完成后,需要将钢筋笼11平放并将钢筋笼11朝下的一侧放置在薄板成型模具211上,然后在薄板成型模具211内浇筑混凝土以成型薄板A12,待薄板A12完全成型后即可形成半成品叠合板1,此时,将钢筋笼11翻转180°,从而使得钢筋笼11远离薄板A12的一侧向下设置,此时,将钢筋笼11朝下的一侧安装在薄板成型模具211内,最后浇筑混凝土以重新薄板B13即可完成叠合板1的生产工作。

本申请实施例公开一种用于叠合板生产的翻面装置。参照图2,该封面装置包括平移台2、侧翻组件3、平移组件4和吊机5,平移台2用于支撑半成品叠合板1,侧翻组件3用于侧翻平移台2以使得平移台2以及平移台2上的半成品叠合板1能够倾斜,平移组件4用于带动平移台2移入或移出侧翻组件3,吊机5用于将吊装处于倾斜状态的半成品叠合板1。

参照图3和图4,平移台2包括台体21、吊耳22和限位板23,在台体21的上表面至少设有两个工位,各个工位上均设置有薄板成型模具211,薄板成型模具211可拆卸的安装于台体21上;其中,当薄板A12和薄板B13的尺寸不同时,在叠合板1翻面后,需要将叠合板1安装在第二个工位的薄板成型模具211内,此时,第一个工位上的薄板成型模具211处于空置的状态,当进入下一道工序时,工作人员可以在第一个工位上安装新的钢筋笼11,然后在两个薄板成型模具211内浇筑混凝土以分别朝向薄板A12和薄板B13,薄板A12和薄板B13成型后,成型台上会形成一件成品叠合板1和半成品叠合板1,成品叠合板1可以取出进行库存,半成品叠合板1再次进入侧板装置以完成后续工艺,从而达到提高生产效率、增加叠合板1生产种类的效果。

参照图3,限位板23设置有两片,两片限位板23分别设置于台体21的两长边侧上,吊耳22设置有若干件,各件吊耳22均布于两片限位板23上;其中,限位板23包括立板231和水平板232,立板231固定于台体21的长边侧上,且立板231的长度方向与台体21的长度方向一致,立板231的下侧伸出台体21的下表面外,水平板232设置于立板231的下侧,且水平板232位于立板231远离台体21的一侧面上,当平移台2与侧翻组件3和平移组件4连接时,台体21利用水平板232悬置于侧翻组件3和平移组件4的上方,从而达到减少平移台2与侧翻组件3和平移组件4之间接触面积的效果。

其中,各件吊耳22的侧边与立板231连接,且各件吊耳22的下端与水平板232的上表面连接,从而使得吊耳22还能够起到加强立板231和水平板232连接强度的效果。

参照图4和图5,台体21空腔设置,在台体21的上表面上设置有阶梯槽212,阶梯槽212设置有若干道,且各道阶梯槽212均布于各个工位上,在各道阶梯槽212内均卡设有推板24,在台体21内还设置有与推板24的下表面连接的连接柱241,在台体21的下表面设置有若干道开口213,各道开口213的位置分别与各根连接柱241的位置相对应;其中,在推板24的周侧设置有若干根伸缩杆25,各根伸缩杆25远离推板24的一端均与台体21内壁连接,在各根伸缩杆25上均套设有两端分别与台体21内壁和推板24抵接的复位弹簧251,利用复位弹簧251使得推板24在未受到外力影响的前提下,复位弹簧251能够卡设于阶梯槽212内。

当台体21处于倾斜状态时,可以对连接柱241施加推力,通过连接柱241带动推板24朝向远离台体21的方向移动,从而使得推板24能够将半成品叠合板1倾斜的推出薄板成型模具211外,在此过程中,推板24对半成品所施加的推力与平移台2表面互相垂直,因此能够避免叠合板1与薄板成型模具211发生干涉;其中,当推板24复位时,推板24卡设于阶梯槽212内,此时,推板24远离连接柱241的一面与台体21的表面重合,从而使得台体21表面能够保持平整,便于薄板A12和薄板B13浇筑成型。

参照图3和图6,侧翻组件3包括侧翻臂机构31、限位机构32和推动机构33;其中,侧翻臂机构31设置有若干件以用于带动平移台2侧翻,限位机构32用于辅助半成品叠合板1定位摆放于平移台2上,推动机构33设置有若干件以分别用于对各件连接柱241施加推力。

参照图7,侧翻臂机构31包括支撑座311、活动臂312、承载座313和第一驱动机314;其中,支撑座311和承载座313均安装于地面上以用于起到支撑承载作用,活动臂312的其中一端与支撑座311转动连接,当活动臂312水平摆放时,活动臂312远离支撑座311的一端搭设于承载座313上,第一驱动机314设置为液压缸,该液压缸的缸体和活塞杆分别与地面和活动臂312连接,当液压缸的活塞顶出时,能够达到驱动活动臂312远离支撑座311的一端以支撑座311为圆心进行转动的效果。

参照图7,在活动臂312的两端均转动连接有支撑轮315,当平移台2移动至活动臂312上方时,各件支撑轮315均与平移台2上的限位板23滚动连接,利用支撑轮315与限位板23之间的配合,使得活动臂312与平移台2能够稳定连接,同时避免产生摩擦。

参照图7,在活动臂312靠近承载座313的一端上设置有限位勾316,限位勾316滑移连接于活动臂312远离承载座313的一侧面上,且限位勾316的滑移方向沿活动臂312的长度方向设置,在活动臂312内还设置有用于带动限位勾316滑移的第二驱动机317,第二驱动机317可设置为液压缸,在活动臂312上还固定有限位台318,限位台318远离支撑座311的一侧面与活动臂312表面互相垂直;其中,当平移台2移动至侧翻臂机构31上时,限位勾316和限位台318分别位于平移台2靠近承载座313上的限位板23的两侧,此时,利用第二驱动机317带动限位勾316朝向平移台2所在方向移动,从而使得限位勾316能够勾住平移台2上靠近承载座313的水平板232。当侧翻臂机构31带动平移台2倾斜时,利用限位台318和限位勾316之间的配合能够避免平移台2滑落,确保平移台2与侧翻臂机构31稳定连接。

参照图6和图8,限位机构32包括活动座321、第三驱动机322、支撑梁323、上限位结构324和下限位结构325,限位机构32设置于侧翻组件3远离承载座313的一端上,且限位机构32与各根承载座313连接;其中,活动座321用于支撑承载支撑梁323,支撑梁323用于供上限位结构324和下限位结构325,第三驱动机322用于带动支撑梁323转动,当半成品叠合摆放于平移台2上时,下限位结构325抵住半成品叠合板1的钢筋笼11部分,上限位结构324抵住板成品叠合板1的薄板A12。

参照图8,活动座321设置有若干件,各件活动座321的下端分别与各根活动臂312转动连接,第三驱动机322设置有若干,各件第三驱动机322分别设置于各件活动座321远离承载座313的一侧上,且各件第三驱动机322分别用于控制各件活动座321的上端转动,支撑梁323的长度方向沿平移台2的长度方向设置,且支撑梁323与各件活动座321的上端固定,上限位结构324和下限位结构325均设置于支撑梁323上。

参照图8,上限位结构324和下限位结构325均沿着支撑梁323的长度方向排布设置有若干件,各件上限位结构324和下限位结构325均包括螺纹杆327、把手328和抵接板326,螺纹杆327与支撑梁323螺纹连接,把手328与螺纹杆327远离承载座313的一端固定连接,抵接板326与螺纹杆327靠近承载座313的一端转动连接;其中,在支撑梁323上设置有若干件抬高柱329,各件上限位结构324分别设置于各件抬高柱329上。

当将半成品叠合板1吊装至远离平移台2的位置时,需要利用第三驱动机322和活动座321之间的配合带动支撑梁323转动,直至各件抵接板326水平,使得在半成品叠合板1初步远离平移台2的过程中,半成品叠合板1的钢筋笼11能够时刻利用下限位结构325抵住,避免半成品叠合板1直接发生晃动,当半成品叠合板1完全立起时,在利用吊机5控制半成品叠合板1缓慢上升,从而使得半成品叠合板1不会发生过大晃动,确保半成品叠合板1的吊装安全。

当将翻面完成的半成品叠合板1在此摆放在平移台2上时,首先利用吊机5将半成品叠合板1缓慢的吊装至支撑梁323的上方,然后控制半成品叠合板1缓慢下降,使得半成品叠合板1的钢筋笼11能够抵在各件下限位结构325上,同时,使得半成品叠合板1的薄板B13能够抵在各件上限位结构324上,再利用第三驱动机322和活动座321缓慢复位,同时利用吊机5配合上限位结构324和下限位结构325以使得半成品叠合板1能够靠在平移台2上即可。

参照图6和图7,推动机构33设置有若干件,各件推动机构33分别设置于各根活动臂312内,各件推动机构33均设置为液压缸,且各件推动机构33的位置分别与各根连接柱241的位置相对应,利用推动机构33能够为连接柱241施加推力。

参照图3和图9,平移组件4包括导向轮41和驱动轮结构42,导向轮41和驱动轮结构42均设置有若干件,且各件导向轮41和驱动轮结构42均布于平移台2的两长边侧上,沿平移台2长度方向排布且任意相邻的两件驱动轮结构42小于平移台2的长度,各件导向轮41均布于任意相邻设置的两件驱动轮结构42之间;其中,驱动轮结构42用于带动平移台2平移,当平移台2处于水平状态时,各件导向轮41均与水平板232的下表面以及立板231靠近平移台2中心的一侧面抵接,从而起到防止平移台2移动偏移的效果。

参照图9,在各件导向轮41的下方均设置有第一立柱411,利用第一立柱411能够起到抬高导向轮41的效果,从而使得导向轮41能够与限位板23稳定连接,导向轮41与第一立柱411的上端转动连接;其中,驱动轮结构42包括第二立柱423、滚轮421和第四驱动机422,滚轮421与第二立柱423的上端转动连接,第四驱动机422固定于第二立柱423上且与滚轮421控制连接,滚轮421设置为橡胶轮胎,且在外壁上设置有纹路,以确保滚轮421与平移台2下表面之间的摩擦力。

本申请实施例一种用于叠合板生产的翻面装置的实施原理为:

利用平移组件4将承载有叠合板1的平移台2移动至侧翻组件3上方,然后利用侧翻组件3侧翻平移台2,使得平移台2上的半成品叠合板1能够倾斜设置,再利用吊机5将半成品叠合板1倾斜的吊离平移台2,此时,工作人员可以直接将半成品叠合板1转动180°翻转,再次利用吊机5和工作人员之间的配合,将半成品叠合板1再次摆放在平移台2上,然后利用侧翻组件3带动平移台2水平复位即可完成半成品叠合板1的翻面工作,最后利用平移组件4将平移台2移动至下一工序处即可。

本申请实施例还公开一种用于如上所述翻面装置的使用方法,该使用方法包括以下步骤:

S1、利用平移组件4将平移台2移动至翻转组件上方,并利用限位勾316将平移台2夹紧在翻转组件上;

S2、利用翻转组件翻转平移台2,翻转角度为75-85°;

S3、由工作人员将吊机5的吊钩与平移台2上的半成品叠合板1倾斜向上的一侧连接;

S4、利用吊机5将半成品叠合板1吊装置远离平移台2的位置,并人工翻转半成品叠合板1;

S5、利用吊机5将半成品叠合板1吊装置靠近平移台2的位置,使得半成品叠合板1能够靠在平移台2上;

S6、利用侧翻组件3控制平移台2水平复位,并利用平移组件4将平移台2移出侧翻组件3外。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种用于叠合板生产的翻面装置

- 一种用于喷涂生产线的产品自动翻面装置