一种玻纤增强聚丙烯复合管、生产线及其生产方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及复合塑管的生产技术领域,具体涉及一种玻纤增强聚丙烯复合管、生产线及其生产方法。

背景技术

聚丙烯玻纤增强复合管是一种相比于无规共聚聚丙烯管,具有耐高温性能更高、膨胀系数更低、耐压性能更强、使用寿命更长且耐腐蚀、抗冲击性能更好的新型管材;是用于太阳能、热能循环系统、取暖系统、污水处理管道及化学流体流道的理想材料。由于聚丙烯是一种非极性材料,生产时不能与玻纤层之间需施加粘合胶,为了保证玻纤增强材料与聚丙烯内管和外管之间的粘结强度,现有技术中多采用经粘合胶浸渍处理后玻纤带缠绕于内管上形成玻纤增强层,并在所述的玻纤增强层与内管和外管的结合分别设置粘合胶层,施胶量较大且生产工艺较为复杂。

聚丙烯玻纤增强复合管的生产工艺中,内、外管的成型一般采用挤出机进行挤出成型,坯料经螺旋挤出机输送通过成型模具后形成管坯,制得的管坯挤出后再进入定型箱内进行定型冷却,由于管坯挤出时的温度较高,导致管坯在进入定型箱之前在自身重力的作用下,发生变形,不利于管材后续的定型加工。

申请号为 202020874145.5实用新型专利公开了一种塑料管材挤出成型口冷却装置,包括底座,所述底座上设置有管材模具,所述管材模具内设有模具腔,且所述管材模具的一端开设有与模具腔对应的出料口,所述管材模具远离出料口的一端上壁开设有入料口,所述管材模具上设有与入料口对应的压料机构,所述模具腔靠近出料口的一端设置有冷却机构。该实用新型能够快速的将塑料母料挤出成形得到管材,且能够在管材出料的同时,快速的对管材进行冷却定型,提高了塑料管材的加工挤出成型的效率,避免了冷却过慢导致管材形变影响使用的问题,提高了塑料管材的成品率。但是由于管材模具的模具口的结构的限制,会导致所述的冷却机构的冷却速度慢,或存在管材的冷却温度不恒定,对管材的定型效果产生负面影响。

发明内容

本发明的目的是解决上述问题,提供一种可以进行连续生产的、网状编织缠绕的玻纤增强层与内外管层间的结合强度较好、冷却定型效率高且具有良好的使用性能的玻纤增强聚丙烯复合管及其生产线。

为了实现上述目的,本发明采用的技术方案如下:

一种玻纤增强聚丙烯复合管,包括内层聚丙烯管层、中间增强层和外层聚丙烯管层,所述的中间增强层由热熔胶浸润的编织缠绕玻纤层固化形成。

本发明的第二个目的是提供一种玻纤增强聚丙烯复合管的生产线,包括串联设置的内管成型机、真空定型箱、内管牵引机、加热箱、热熔胶挤出机、编织缠绕机、外管挤出机、复合管冷却水箱、复合管牵引机和龙门卷收机;所述的内管成型机包括主机和设置于所述的主机出料口的内管成型模具;所述的内管成型模具包括模芯和同轴设置于所述的模芯外部的外模;所述的模芯内设置有冷却腔室,所述的模芯与外模间设置有模腔,所述的模腔通过若干数量的分流管道与一分料器的分料腔室连通;所述的冷却腔室内设置有冷却机构,所述的冷却机构包括设置于所述的冷却腔室前部的第一冷却管、设置于所述的冷却腔室后部的第二冷却管和加压装置;所述的第一冷却管通过进水管道与设置于所述的内管成型模具外部的储水装置连接,所述的加压装置设置于所述的进水管道上,所述的第二冷却管的进水口与所述的第一冷却管的出水口通过流通管道连接,所述的第二冷却管的出水口通过出水管道与设置于所述的内管成型模具外部的冷却水回收装置连接。所述的加压装置的设置,增强了冷却介质在冷却管中的流动速度,增强了冷却效果。

优选地,所述的包括由所述内管成型模具的前端向后端依次设置的模芯一部、模芯二部和模芯三部,所述的模芯一部的后端与所述的模芯二部的前端通过螺钉连接;所述的包括与所述的模芯一部、模芯二部和模芯三部分别对应设置的外模一部、外模二部和外模三部,所述的外模一部包括第一圆柱腔、设置于所述的第一圆柱后端的第一扩径锥台腔和设置于所述的第一扩径锥台腔后端的第二圆柱腔,所述的外模二部包括设置于所述的第二圆柱腔后端的第二扩径锥台腔、设置于所述的第二扩径锥台腔后端的第三圆柱腔,所述的外模三部包括第四圆柱腔,所述的第四圆柱腔的内径与所述的第三圆柱腔的内径相等。

优选地,所述的第一扩径锥台的侧面的倾斜角度小于所述的第一扩径锥台腔的侧面的倾斜角度;所述的第二扩径锥台的侧面的倾斜角度小于所述的第二扩径锥台腔侧面的倾斜角度。

优选地,所述的后部设置有螺旋槽,所述的螺旋槽前部的螺纹深度小于后部的螺纹深度且后端的螺纹底部与所述的连通。

优选地,所述的和为冷却盘管,所述的螺旋截面的半径小于的螺旋截面的半径。

所述的编织缠绕机包括机架、设置于所述的机架上的编织缠绕组件以及驱动电机,所述的编织缠绕组件包括同轴设置且旋转方向相反的两个编织绕线机构,所述的两个编织绕线机构同向设置,所述的编织绕线机构包括线筒安装盘、与所述的线筒安装盘同轴设置的旋转绕线件以及设置于所述的线筒安装盘的中心的空心轴,所述的旋转绕线件通过轴套转动连接于所述的空心轴上。

优选地,所述的外壁上设置有用于控制进料量的调节螺钉。

本发明第三个目的是提供一种玻纤增强聚丙烯复合管的生产方法,包括步骤:

S1:将内管坯料置于内管成型机内,所述的内管聚丙烯原料经过主机螺杆后再经过内管成型模具挤出形成聚丙烯管内管;

S2:所述的聚丙烯内管经过真空定型箱冷却,然后由内管牵引机送入加热箱内进行预热,然后将预热后的聚丙烯内管送入热熔胶挤出机内,热熔胶挤出机在所述的聚丙烯内管的外壁上涂覆热熔胶,然后再将涂覆有热熔胶的聚丙烯内管送入编织缠绕内,所述的编织缠绕机的两个编织绕线机构的旋转绕线件反向旋转,将玻璃纤维编织缠绕于涂覆有热熔胶的聚丙烯内管上;

S3:将外管坯料经外管挤出机挤出形成聚丙烯外管,然后将聚丙烯外层管包覆于步骤S2处理的聚丙烯内管的外部形成聚丙烯复合管基体,将所述的聚丙烯复合管基体经复合管冷却水箱冷却定型后由复合管牵引机牵引向龙门收卷机收卷。

本发明产生的有益效果包括:

1. 本发明所述的一种玻纤增强聚丙烯复合管,包括中间增强层,所述中间增强层包括相互融合的热熔胶层和编织缠绕玻纤层,所述的网状的编织缠绕玻纤层嵌入到热熔胶层内,玻纤层充分融合于热熔胶层内,保证了所述的复合管的各层间的紧密结合;与现有技术中采用玻纤基带并在玻纤基带两面分别施以热熔胶的方法相比较,减少了热熔胶的使用量,降低了生产成本。

2. 本发明所述的一种玻纤增强聚丙烯复合管的生产线,各个设备之间连接紧密排布,各个工序之间顺畅衔接,使得所述的复合管的内层聚丙烯管层、中间增强层和外层聚丙烯管层的生产能够连续进行,一次性得到所述的聚丙烯复合管,生产过程中无需将制得的中间材料进行反复地开卷和收卷,缩短了生产周期,提高了生产效率,生产步骤连续性好,减少了生产线上收卷设备的使用数量,减少了生产线的整体占地面积。

3. 本发明所述的内管成型模具的内部冷却腔室内设置有冷却机构,对生产得到的聚丙烯内管进行初步的冷却预定型,防止了在真空定型机中冷却时间过长造成聚乙烯内管在自身重力的作用下发生变形,保证了聚丙烯内管的管壁厚度的均匀性,进而保证了所述的聚丙烯复合管的整体的形状的稳定性;缩短后续真空定型的处理时间,提高生产效率。

4. 本发明所述的编织缠绕机包括同轴设置且旋转方向相反的两个编织绕线机构,在生产过程中,两个编织缠绕机构进行反向旋转,使得玻纤互相交织并对涂覆有热熔胶的聚丙烯内管进行螺旋缠绕,以此形成网状的玻纤增强层,增加了所述的聚丙烯复合管抗拉耐压性。

5. 本发明所述的内管成型模具的模腔内包括螺旋槽,所述的螺旋槽的设置能够对内管坯料能够在模腔内短暂滞留,使得未充分熟化的内管坯料进行充分的熟化后再沿着螺旋槽慢速向前流动到内管成型模具,经过内管成型模具挤压后形成聚丙烯内管;使得坯料能够完全熟化,保证了坯料供给及时的同时保证了聚丙烯内管的成型品质。

附图说明

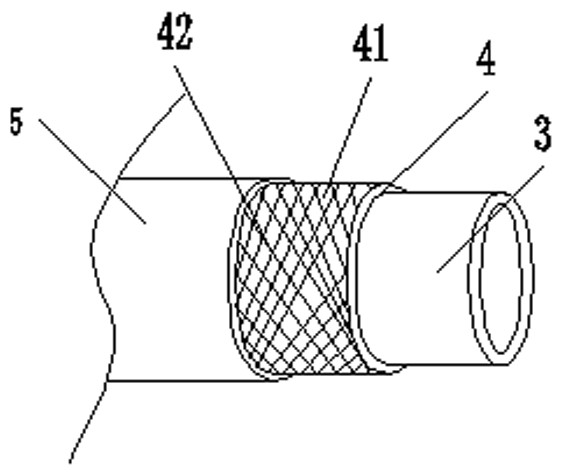

图1为玻纤增强聚丙烯复合管的示意图;

图2为内管成型模具的示意图;

图3为冷却机构的示意图;

图4为编织绕线机构的示意图;

图5为生产方法的流程示意图;

其中,1为内管成型模具、11为模芯、111为模芯一部、112为模芯二部、113为模芯三部、12为外模、121为外模一部、122为外模二部、123为外模三部、13为模腔、131为螺旋槽、14为分流管道、15为分料腔室、16为冷却腔室、17为冷却机构、171为第一冷却管、172为第二冷却管、173为加压装置、174为进水管道、175为出水管道,211为编织绕线机构、2111为线筒安装盘、2112为旋转绕线件、2113为空心轴,3为内层聚丙烯管层、4为中间增强层、41为热熔胶、42为编织缠绕玻纤层、5为外层聚丙烯管层。

具体实施方式

下面结合具体实施例对本发明进行进一步地详细说明。

本发明的描述中,需要说明的是,术语等指示方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅仅视为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。

所述的“前”指的是靠近所述的内管成型模具出料口的一侧,所述的“后”指的是远离所述的内管成型模具出料口的一侧。

图1为玻纤增强聚丙烯复合管的示意图,由图1所示,包括内层聚丙烯管层3、中间增强层4和外层聚丙烯管层5,所述的中间增强层由热熔胶41浸润的编织缠绕玻纤层42固化形成。所述的编织缠绕玻纤层成编织网状,嵌入所述的热熔胶层内。

一种玻纤增强聚丙烯复合管的生产线,包括串联设置的内管成型机、真空定型箱、内管牵引机、加热箱、热熔胶挤出机、编织缠绕机、外管挤出机、复合管冷却水箱、复合管牵引机和龙门卷收机;所述的内管成型机包括主机和设置于所述的主机出料口的内管成型模具1。

所述的主机所述的主机包括机架、螺杆驱动装置、与所述的螺杆驱动装置连接的输送螺杆、所述的输送螺杆设置于主机的机筒内、温度检测装置和与所述的温度检测装置连接的控温装置。

图2为内管成型模具的示意图,如图2所示,所述的内管成型模具1包括模芯11和同轴设置于所述的模芯11外部的外模12;所述的模芯11内设置有冷却腔室16,所述的模芯11与外模12间设置有模腔13,所述的模腔13通过若干数量的分流管道14与一分料器的分料腔室15连通;所述的冷却腔室16内设置有冷却机构17。

所述的模芯 11 包括由所述内管成型模具1 的前端向后端依次设置的模芯一部111 、模芯二部 112 和模芯三部 113 ,所述的模芯一部 111 的后端与所述的模芯二部112 的前端通过螺钉连接;所述的外模 12 包括与所述的模芯一部 111 、模芯二部 112和模芯三部 113 分别对应设置的外模一部 121 、外模二部 122 和外模三部 123 ,所述的外模一部 121 包括第一圆柱腔、设置于所述的第一圆柱后端的第一扩径锥台腔和设置于所述的第一扩径锥台腔后端的第二圆柱腔,所述的外模二部 122 包括设置于所述的第二圆柱腔后端的第二扩径锥台腔、设置于所述的第二扩径锥台腔后端的第三圆柱腔,所述的外模三部 123 包括第四圆柱腔,所述的第四圆柱腔的内径与所述的第三圆柱腔的内径相等。

所述的模芯二部 112 的后端与所述的模芯三部 113 的前端通过螺钉连接;所述的模芯一部 111 包括定径部、设置于所述的定径部后端的第一扩径锥台部和设置于所述的第一扩径锥台部后端的第二柱状部;所述的模芯二部 112 包括与所述的第二柱状部契合第二凸台部、设置于所述第二凸台部后端的第二扩径锥台部和设置于所述的第二扩径锥台部后端的第四柱状部,所述的模芯三部 113 包括与所述的第四柱状部匹配的第三凸台部、设置于所述的第三凸台部后端的第三扩径锥台和设置于所述的第三扩径锥台后端的螺旋槽 131 部。所述的模芯一部 111 的后端设置有第一凸起,所述的模芯二部 112 的前端设置有与所述的第一凸起对应的第二凹槽,所述的模芯二部 112 的后端设置有第二凸起,所述的模芯三部 113 的前端设置有与所述的第二凸起对应的第三凹槽。

所述的第一扩径锥台的侧面的倾斜角度小于所述的第一扩径锥台腔的侧面的倾斜角度;所述的第二扩径锥台的侧面的倾斜角度小于所述的第二扩径锥台腔侧面的倾斜角度。使得所述的模腔内部能够形成较大的空间供坯料流过,保证了聚丙烯内管生产过程中的坯料的供给及时。

所述的模腔 13 后部设置有螺旋槽 131 ,所述的螺旋槽 131 前部的螺纹深度小于后部的螺纹深度且后端的螺纹底部与所述的分流管道 14 连通。

所述分料腔室 15 的外壁上设置有用于控制进料量的调节螺钉。所述的调节螺钉可以将所述的分料腔室的外壁进行调节,进而实现对所述的分料腔室的腔室体积的调节,进而实现对内管坯料的进料的多少进行调节,保证坯料顺利流动及充分及时的供应。

图3为冷却机构的示意图,如图3所示,所述的冷却机构17包括设置于所述的冷却腔室16前部的第一冷却管171、设置于所述的冷却腔室16后部的第二冷却管172和加压装置173;所述的第一冷却管171通过进水管道174与设置于所述的内管成型模具1外部的储水装置连接,所述的加压装置173设置于所述的进水管道174上,所述的第二冷却管172的进水口与所述的第一冷却管171的出水口通过流通管道连接,所述的第二冷却管172的出水口通过出水管道175与设置于所述的内管成型模具1外部的冷却水回收装置连接。

所述的第一冷却管 171 和第二冷却管 172 为螺旋状的冷却盘管,所述的第一冷却管 171 的螺旋截面的半径小于第二冷却管 172 的螺旋截面的半径。

图4为编织绕线机构的示意图,如图4所示,所述的编织缠绕机包括机架、设置于所述的机架上的编织缠绕组件以及驱动电机,所述的编织缠绕组件包括同轴设置且旋转方向相反的两个编织绕线机构 211 ,所述的两个编织绕线机构 211 同向设置,所述的编织绕线机构包括线筒安装盘 2111 、与所述的线筒安装盘 2111 同轴设置的旋转绕线件 2112以及设置于所述的线筒安装盘 2111 的中心的空心轴 2113 ,所述的旋转绕线件 2112 通过轴套转动连接于所述的空心轴 2113 上。所述的旋转绕线件 2112 通过轴套与所述的空心轴 2113 转动连接,所述的线筒安装盘 2111 与所述的轴套相邻的位置上设置有轴承,以保证所述的线筒安装盘 2111 不被所述的轴套带动发生转动;所述的轴套贯穿所述的线筒安装盘 2111 设置,所述的轴套远离所述的旋转绕线件 2112 一端上设置有带轮,所述的带轮通过传动带与驱动电机连接。

所述的真空定型箱包括箱体、进回水装置、定径装置、箱体冷却装置及前后行程调节装置。

所述的热熔胶挤出机包括机架、主电机、减速箱、机筒螺杆、加热及冷却装置和温度检测装置。

所述的龙门收卷机包括机架、电机驱动装置、收卷装置和排线装置。

图5为生产方法的流程示意图,如图5所示,一种玻纤增强聚丙烯复合管的生产方法,包括步骤:

S1:将内管坯料置于内管成型机内,所述的内管聚丙烯原料经过主机螺杆后再经过内管成型模具挤出形成聚丙烯管内管;

S2:所述的聚丙烯内管经过真空定型箱冷却,然后由内管牵引机送入加热箱内进行预热,然后将预热后的聚丙烯内管送入热熔胶挤出机内,热熔胶挤出机在所述的聚丙烯内管的外壁上涂覆热熔胶,然后再将涂覆有热熔胶的聚丙烯内管送入编织缠绕机内,所述的涂覆有热熔胶的聚丙烯内管由所述的空心管穿过,所述的编织缠绕机的两个编织绕线机构的旋转绕线件反向旋转,将玻璃纤维编织缠绕于涂覆有热熔胶的聚丙烯内管上;

S3:将外管坯料经外管挤出机挤出形成聚丙烯外管,然后将聚丙烯外层管包覆于步骤S2处理的聚丙烯内管的外部形成聚丙烯复合管基体,将所述的聚丙烯复合管基体经复合管冷却水箱冷却定型后由复合管牵引机牵引向龙门收卷机收卷。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种玻纤增强聚丙烯复合管、生产线及其生产方法

- 一种钢丝玻纤增强复合管的生产线