泵体的成型模具

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及成型模具,具体讲是泵体的成型模具。

背景技术

离心泵送介质在工农业生产中极为普遍,但是在特殊行业输送的介质对泵过流部件的材质及结构要求极为严格。有些领域需要泵送特殊成分的介质,如生产高档冷轧汽车用板材或高端硅钢板时需要泵输送酸洗液,其成分为20%浓盐酸或氢氟酸等混合酸,温度为80℃-100℃,输送介质的流量达到250m3/h,扬程较高达到100m,普通材料的金属泵无法使用,极少数特殊材料的金属泵勉强可以使用,但也因使用寿命短、成本高而无实际使用价值。一般都使用塑料泵。

因此,塑料离心泵和金属材质的离心泵相比虽然拓宽了其使用范围,但其塑料材质成型,特别是其关键部件的叶轮、泵体,本申请人申请了名称为“叶轮的成型模具”(专利号为ZL201820849677.6),通过合理的布置芯模实现了脱模困难的问题。然而泵体由于其自身的独特形状,其本体液腔的芯模则无法采用叶轮成型的类似方案注塑成型。

现有技术中的“医疗废物处理设备及其制造方法”(公开号CN 108099111 A,以下简称文献1)实质上公开的是采用注塑模具成型医用输液泵体的相关方案,文献1中针对药液入口A、第一出口B、第二出口C、第三出口D构成的脱模难点的特征部位进行设计,以B特征为例,除B1为基础圆柱体特征外,存在B2、B3、B4三个特征影响脱模,B2为位于A1圆柱上的方孔,B3为位于B1圆柱内的内螺纹,B4为斜齿,可见解决了位于B1圆柱内的内螺纹B3的成型与托模是十分关键的,好在可以采用旋转螺纹杆芯实现内螺纹的成型并通过转动螺纹杆芯可以实现脱模。

泵体A的结构如图1a、1b、1c所示,用于容置叶轮的泵腔包括整体为柱形腔A1,装配于泵体上的后端盖(图中未示出)中部有通孔供叶轮轴通过并由轴承支撑,柱形腔A1的周壁上有与出液管腔B管壁顺延衔接的过渡槽腔A2,由于过渡槽腔A2的径向尺寸大于泵体后端端口的尺寸,所以用于成型过渡槽腔A2区域的模芯的脱模存在着特别困难,即无法利用文献1中成型内螺纹B3的螺纹芯杆的方案来成型过渡槽腔A2并实现脱模;另外,用于成型泵体中的过渡槽腔A2与出液管腔B的衔接处的弯曲段的芯模脱模也是需要解决的。

发明内容

本发明的目的是提供一种泵体成型模具,实现泵体成型模具与成型泵体的叶轮腔室的方便脱模。

为实现上述目的,本发明采用了一下技术方案,一种泵体的成型模具,包括泵体成型外模和芯模,其特征在于:成型外模包括第一、二外模,第一、二外模的结合面构成的分型面垂直于泵体的轴向且过泵体的出液管的管芯所在的对称面,第二外模成型腔内壁与泵体轴向前段外周壁相符,第一外模内腔中有环形芯模,环形芯模中部有台阶芯柱,台阶芯柱前段的小直径柱芯的外轴身与泵体的进液管管腔相符,小直径柱芯后端的盘芯柱及环形芯模的外周面与泵体的进液管后段的泵体的腔室内壁相符,台阶芯柱沿轴向位移,环形芯模为分段式的弧形单元段构成且沿径向位移。

上述方案中,环形芯模、台阶芯柱面向第一、二外模的内腔的型面与泵体的内腔、进液管内周壁形状相符并用于成型之。鉴于台阶芯柱轴向位移时可以使其径向大尺寸的盘芯柱与环形芯模的中部的孔洞区域偏离,再加之环形芯模的周向分段结构,让部分弧形单元段先行径向向内收缩靠拢,然后再让其余的弧形单元段径向收缩靠拢,这样就使环形芯模上的径向的凸缘部分与业已成型泵体的过渡槽腔的槽口区域径向方向间隔开来,此时便可彼此轴向位移分离模芯与成型泵体的叶轮腔室,从而实现脱模。

附图说明

图1a、1b、1c为待注塑泵体的结构图,其中1b、1c分别是图1a的左视图、K—K剖视图;

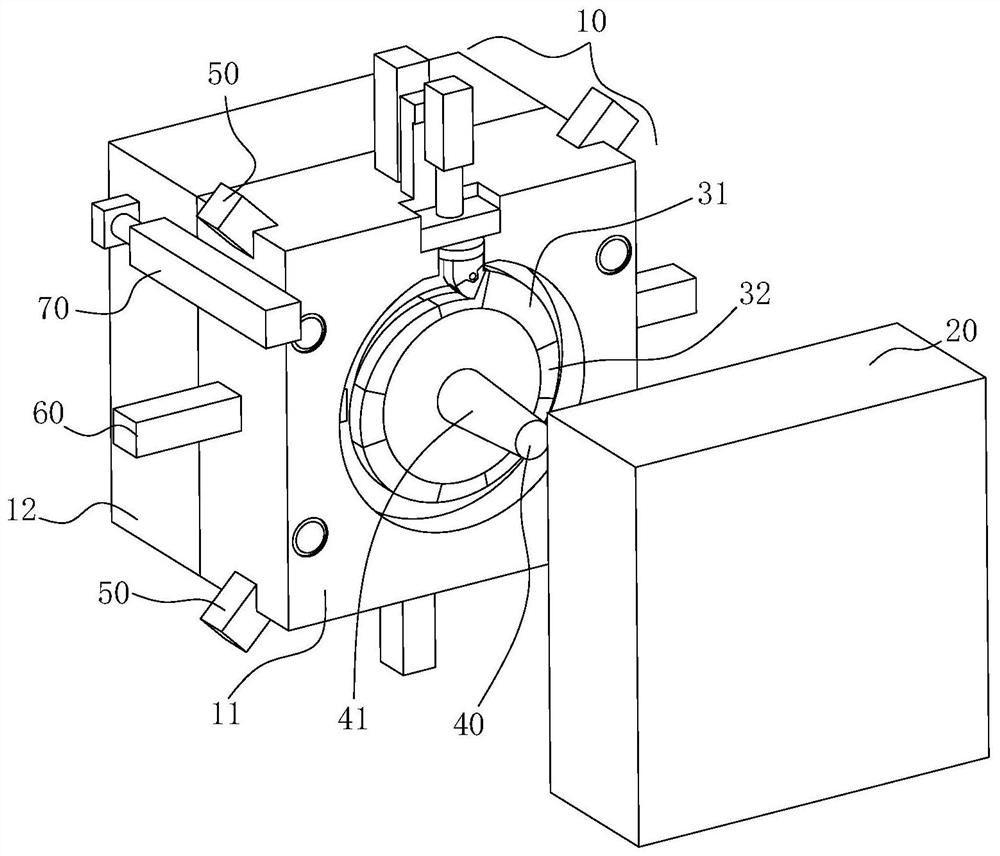

图2、3分别是本发明的合模、分模状态的立体结构示意图;

图4~11分别是本发明的脱模过程的立体结构示意图;

图12是本发明芯模的正视图。

具体实施方式

为了便于理解本发明,有必要对待注塑泵体A的基本形状进行简要的补充说明。如图1a、1b、1c,过渡槽腔A2在A21、A22、A23、A24、A25各点至轴芯的间距逐渐增大,这些需要成型的部位到泵体A轴芯的尺寸均大于内腔A3处的腔径,所以用于成型过渡槽腔A2区域的模芯按常规的直接轴向移动的方式无法脱模,这就是本发明致力解决的技术问题。需要说明的是,对于泵体A的出液管部分的成型则由本申请人另外提交的申请加以解决,此处不再赘述。

另外,以下说明中涉及有前或后的位置限定,所谓的前可以理解为在轴向方向方即叶轮轴的方向上进液管C所在处为前,远离一侧为后。

一种泵体的成型模具,包括泵体成型外模和芯模,成型外模包括第一、二外模10、20,第一、二外模10、20的结合面构成的分型面垂直于泵体A的轴向且过泵体A的出液管B的管芯所在的对称面,第二外模20成型腔内壁与泵体A轴向前段外周壁相符,第一外模10内腔中有环形芯模30,环形芯模30中部有台阶芯柱40,台阶芯柱40前段的小直径柱芯41的外轴身与泵体A的进液管C管腔相符,小直径柱芯41后端的盘芯柱42及环形芯模30的外周面与泵体A的进液管C后段的泵体A的腔室内壁相符,台阶芯柱40沿轴向位移,环形芯模30为分段式的弧形单元段构成且弧形单元段沿径向位移。

首先是泵体A成型模具的分型面的选择,按上述方案,第一、二外模10、20的分型面垂直于泵体A的轴向且过泵的出液管B的管芯所在的对称面,即过图1a的对称线的面,也即是图中的K-K面,这样可以实现泵体A的外周面的成型,且在A-A面处分型有利于出液管腔B外周壁与第一、二外模10、20的脱模;再者就是第一外模10内腔中有环形芯模30及环形芯模30中部有台阶芯柱40,首先是将台阶芯柱40设置为轴向位移的构造,当其轴向位移时方便与泵体A的进液管C脱离并显露处环形芯模30中部孔洞区域,并结合环形芯模30分段式结构,让部分环形芯模30的弧形段单元先行径向收缩靠拢,其余部分的环形芯模30的弧形单元段便可随后靠拢收缩,这样便实现了环形芯模30与泵体A的过渡槽腔A2区域的避让且收拢状态的环形芯模30的外部区域位于内腔A3处的腔径范围内,再作芯模与成型泵体A的轴向位移实现脱模。

基于泵体A的具体规格尺寸,环形芯模30沿周向分割为4~8个单元段,即环形芯模30包括正扇形芯模单元31,两正扇形芯模单元31之间为反扇形芯模单元32。此处需要说明的是所谓的正扇形芯模单元31中的“正扇形”就是常规意义上的扇形的含义,且扇形区域的轮廓是指其在垂直轴向的面的投影的轮廓形状,其周边轮廓的外弧长大于内弧长的长度且两端的延长线相交于柱面的轴芯或圆周的圆心,或两端面的延长面相交处相对于扇弧的区域来讲与曲率轴芯位于同侧;相应的“反扇形”也就容易理解了,如图12所示,反扇形芯模单元32包括两种情况,其一是其两端的端面平行且同时平行于于某一径向,其二是两端的端面夹角布置且相交处与曲率轴芯分置在弧形区域的两侧。构成环形芯模30的单元段之所以分置为正扇形芯模单元31及反扇形芯模单元32且彼此相间布置就是让反扇形芯模单元32可以先行径向收拢位移,这样就为正扇形芯模单元31收拢位移提供了位移空间。

环形芯模30沿周向分割为4、6、8各偶数单元段,正扇形芯模单元31和反扇形芯模单元32的个数相等。按上述方案分段,可以保证正扇形芯模单元31和反扇形芯模单元32收拢在较小的整体上呈圆方形区域内,又无需使正扇形芯模单元31和反扇形芯模单元32在径向方向的位移过大,这样可以提高脱模的效率。

所述的正扇形芯模单元31连接有正扇形芯模弧形板311,正扇形芯模弧形板311向台阶芯柱40的后端延伸且端部连接有第一气缸50,反扇形芯模单元32连接有反扇形芯模弧形板321,反扇形芯模弧形板321向台阶芯柱40的后端延伸且端部连接有第二气缸60,所述的第一、二气缸50、60的伸缩方向为垂直于台阶芯柱40的轴芯方向。

上述方案就是保证了正扇形芯模单元31、反扇形芯模单元32各分段的径向位移的实现,正扇形芯模弧形板311和反扇形芯模弧形板321的设置既保证了正扇形芯模单元31和反扇形芯模单元32构成的成型面的完整性,又提供了动力介入部位以实现正扇形芯模单元31、反扇形芯模单元32的径向位移的实现。

第一外模10包括前外模11和后外模12,环形芯模30与前外模11相连,台阶芯柱40设置在后外模12上,前外模11和后外模12之间有第三气缸70,第三气缸70驱动前外模11与后外模12沿平行于台阶芯柱40的方向靠拢或分离运动。此处的后外模12本身并无成型面,其上设置的台阶芯柱40方具有成型面,因此后外模12也可以理解为为实现台阶芯柱40轴向位移的附加支架或支座。第三气缸70动作,台阶芯柱40相对于环形芯模30可以处在相互配合构成成型面的适配状态,也可以彼此分离为脱模提供空间的状态。

第一、二气缸50、60的活塞杆与前外模11之间为防扭转滑块滑槽配合。这样可以确保各正扇形芯模单元31、反扇形芯模单元32的姿态无变化,变化的只是其相对于台阶芯柱40轴芯的位置变化,所以,其径向位移过程中,各正扇形芯模单元31、反扇形芯模单元32相对于台阶芯柱40轴芯沿径向方向作平动式位移。具体实施时,前外模11上方形滑槽或孔111,第一、二气缸50、60的活塞杆上方形截面滑块51、61与之构成防扭导向配合。

图10、11所示的是前外模11背面或称后面可视范围的环形芯模30、台阶芯柱40的立体结构状态,第一、二气缸50、60在台阶芯柱40的轴芯方向上间隔布置。如图所示,第一、二气缸50、60所在面在轴向方向上间隔适当间距,就是保证正扇形芯模单元31、反扇形芯模单元32收拢时不会出现干涉现象,确保其收拢至尽量小的区域空间。由附图可见,第二气缸60上的滑块61与正扇形芯模弧形板311处在相互避让的位子处。

更为优选的方案是,各正扇形芯模单元31等弧长、各反扇形芯模单元32等弧长设置且正扇形芯模单元31的弧长大于反扇形芯模单元32的弧长。这也是为了实现收拢后的各正扇形芯模单元31、反扇形芯模单元32所占空间最小。

结合图9、10,所述的第一外模10上设有推杆80,推杆80对称设置两个,推杆80的杆长方向与泵体A的轴向方向平行且沿其自身杆长方向位移,推杆80位于第一外模10内腔与径向位移收拢状的环形芯模30之间的区域处。推杆80的作用就是保证第一外模10与已成型泵体A脱模时,推杆80顶住已成型泵体A,以实现脱模分离过程。

- 泵体的成型模具

- 泵体成型模具