一种制备磷钼酸修饰的高镍单晶正极材料的方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及材料技术领域,具体地涉及一种制备磷钼酸修饰的高镍单晶正极材料的方法。

背景技术

锂离子电池以其高能量密度、无记忆效应、长循环稳定性在人们的生产生活中受到广泛应用。当前,为了满足长续航需求,锂离子电池正向着更高能量密度方向发展。高镍层状氧化物具有高的比容量和放电电压,被认为是最有希望用于下一代高能量密度锂离子电池的正极材料。然而,高镍层状氧化物存在的一些问题阻碍了其在电池中的应用。

在充放电过程中,锂离子脱嵌往往伴随着正极材料体积变化。这一特点在高镍体系的三元正极材料中更为明显。尤其是当Ni含量高于0.8时,正极材料充放电过程中出现新的H2-H3相变。这一相变引起巨大的体积变化和应力。在常见的二次颗粒高镍正极材料中,一次颗粒的随机排列还使得应力在二次颗粒内部分布不均匀,从而引起二次颗粒破碎。此外,由于晶体长程有序性的破坏,高镍正极材料的表面是极其不稳定的。在高度脱锂状态时,表面层状相会向热力学更稳定的岩盐相转变。在相变过程中还伴随着活性氧的释放,活性氧会进一步催化电解液分解,形成较厚的正极-电解质相(CEI)。岩盐相是锂离子的不良导体,较厚的CEI也会抑制锂离子向电极材料的扩散。因此,岩盐相和CEI的形成会导致电池性能的衰减。高镍单晶被证明是抑制二次颗粒破碎的有效策略。然而,由于单晶尺寸更大,比表面积更小,这就使得单晶正极的电流密度更高,表面相变和界面副反应更严重,进而引起大量活性材料失活。此外,高镍正极材料对电解液腐蚀耐受性更差,过渡金属溶出更明显。因此,表面相的调控是高镍单晶的一个重要研究部分。

正极材料表面相的调控策略可以分成两大类,一类是在表面构筑热力学稳定的电化学活性相,一类是在表面构筑电化学惰性相。需要强调的是电化学活性相的热力学稳定性指的是在高度脱锂状态时热力学稳定性,这是因为单晶正极承受的电流密度较大,表面呈高度脱锂状态,能够满足这一要求的主要是那些表现出严格两相反应行为的正极材料,如磷酸铁锂、高压镍锰酸锂、钛酸锂。然而,由于磷酸铁锂和钛酸锂充放电平台较低,在高镍正极的电化学窗口范围内实质上呈现出电化学惰性的锂离子导体行为。因此,高压镍锰酸锂可能是唯一满足热力学稳定要求的电化学活性相。电化学惰性相主要作用是在电解液和正极材料之间形成物理屏障,防止电解液的腐蚀,要求本质上具有离子导电和电子导电能力。此外,新构筑的表面相既可以是纯相也可以是复合相。

表面相的构筑一般通过对正极材料后期处理实现。表面相前驱体负载到正极材料表面的方式有固相混合、液相包覆。固相混合耗时短,效率高,但是难以形成均匀的表面相。液相包覆通常溶剂是水,尽管液相包覆可以形成均匀的包覆层,但是耗时较长、效率低,且对正极材料活性物质造成损害。因此,开发高效的液相包覆方法来实现既具有高的导电性、稳定性和抗侵蚀性能的表面相是有必要的。

发明内容

本发明的目的在于降低电解液对于正极材料的腐蚀作用,同时提高正极材料处理效率,改善电池的导电性能。

基于上述目的,根据本发明的第一方面,提供了一种高循环稳定性的高镍单晶正极材料的制备方法,所述高镍单晶正极材料的结构通式为LiNi

发明人预料不到的发现,采用乙醇作为溶剂,首先将磷钼酸锂溶解,配置成溶液,再进行包覆,相比于采用水作为溶剂,避免了水对正极材料残锂的溶解,也避免了水中的H+与正极材料中的锂离子发生离子交换反应而带来的锂损失;同时,乙醇的挥发速度更快,使得整个工艺过程的时间缩短。

优选的,所述方法包括如下步骤:

1)磷钼酸与乙醇混合,配置成磷钼酸乙醇溶液;

2)将高镍单晶正极材料加入到所述磷钼酸乙醇溶液中,搅拌,待乙醇挥发后,研磨得到粉末;

3)将得到的粉末在管式炉中煅烧,气氛为氧气,温度为450-850℃,煅烧时间为3-20小时,得到被包覆的锂离子二次电池用电极材料。

优选的,磷钼酸乙醇溶液的浓度为3-25g/L。

优选的,步骤3)的温度为550-750℃。

优选的,步骤3)的煅烧时间为5-18小时。

根据本发明的第二方面,提供了一种高循环稳定性的高镍单晶正极材料的制备方法,所述高镍单晶正极材料的结构通式为LiNi

该方法相对于前述不加入聚乙烯吡咯烷酮的方法,由于将磷钼酸与乙醇和高分子量的聚乙烯吡咯烷酮首先混合,使得磷钼酸被更加均匀稳定地包覆在正极材料表面,在氧气气氛下高温煅烧以后,聚乙烯吡咯烷酮生成二氧化碳气体挥发掉,表面主要留下钼酸锂和少量的磷钼酸锂,由于钼酸锂耐电解液腐蚀,且为离子导体,能够导电,因而正极材料的耐腐蚀性和导电性都提高。

优选的,所述方法包括如下步骤:

(1)磷钼酸与乙醇和聚乙烯吡咯烷酮混合,配置成磷钼酸混合溶液;

(2)将高镍单晶正极材料加入到所述磷钼酸混合溶液中,搅拌,使乙醇挥发;

(3)将步骤(2)所得的产物在管式炉中煅烧,气氛为氧气,温度为500-700℃,煅烧时间为5-15小时,得到被包覆的锂离子二次电池用电极材料I。

优选的,磷钼酸:聚乙烯吡咯烷酮的质量比为(1-5):1;更优选的,磷钼酸:聚乙烯吡咯烷酮的质量比为(2-4):1。

优选的,步骤(3)的温度为550-650℃。

优选的,步骤(3)的煅烧时间为6-13小时。

进一步优选的,前述步骤(3)之后还可以包括如下步骤:

(4)将步骤(3)获得的电极材料I加入到聚乙烯吡咯烷酮的乙醇溶液中,搅拌,蒸发去除乙醇;

(5)将步骤(4)所得的产物,在惰性气氛下,在管式炉中煅烧,得到被包覆的锂离子二次电池用电极材料II。

优选的,步骤(5)中的煅烧温度为350-450℃,以防煅烧生成的碳将正极材料中的金属还原。更优选的,步骤(5)中的煅烧温度为400℃。

优选的,步骤(5)中,在350-450℃的温度煅烧3-8小时。

优选的,步骤(4)中的聚乙烯吡咯烷酮与步骤(1)中的聚乙烯吡咯烷酮的质量比为1:(2-5)。

发明人预料不到地发现,将被包覆的锂离子二次电池用电极材料I进一步用聚乙烯吡咯烷酮包覆,然后在惰性气氛下煅烧,控制合适的温度,能够进一步在被包覆的锂离子二次电池用电极材料I表面形成分散的碳局部包覆,包覆在表面的碳使得电极材料的电子导电性提高,与包覆在内的原始电极活性物质的离子导电性形成协同叠加,从而使得电池容量进一步提高,同时,包覆在最外层的碳也使得电池的稳定性进一步提高。

根据本发明的第三方面,提供了一种根据上述方法制备的高镍单晶正极材料,其中,所述正极材料包括在所述正极材料表面上磷钼酸修饰形成的Li

进一步地,所述正极材料为镍钴锰酸锂三元材料,其结构式为LiNi

优选的,所述正极材料进一步包括在磷钼酸修饰形成的包覆层外的聚乙烯吡咯烷酮修饰形成的碳包覆层。

根据本发明的又一方面,提供了通过上述方法制备的高镍单晶正极材料在制造高镍锂离子二次电池中的用途。

本发明的制备方法及通过其制造的单晶正极材料具有下列有益的技术效果:

(1)通过采用磷钼酸修饰,在正极电极材料表明形成了兼具耐腐蚀性和导电性的Li

(2)通过磷钼酸和聚乙烯吡咯烷酮的双重修饰,在正极电极材料表面形成既具有良好导电性、又具有抗腐蚀性能的包覆层,进一步提高电极材料的使用寿命;

(3)通过磷钼酸修饰形成的Li

附图说明

图1为实施例1中磷钼酸修饰的高镍单晶正极材料的X射线衍射图谱(XRD)。

图2为实施例1中磷钼酸修饰的高镍单晶正极材料的扫描电子显微镜照片。

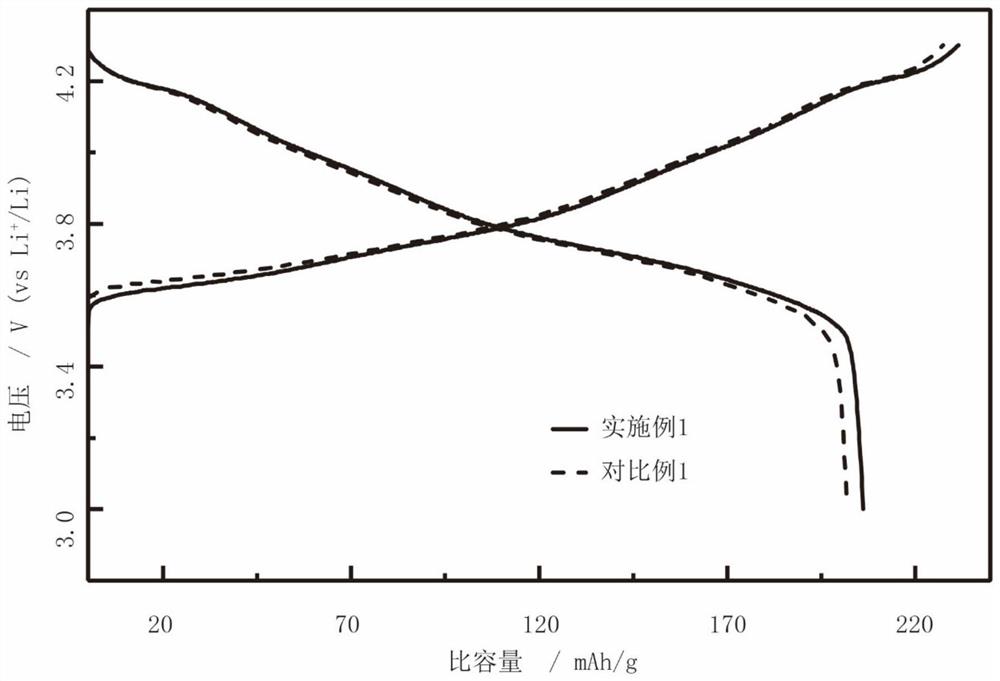

图3为实施例1与对比例1中的高镍单晶正极材料在0.1C倍率下的充放电曲线图。

图4为实施例1与对比例1中的高镍单晶正极材料在0.5C倍率下的循环图。

具体实施方式

下面结合具体实施例对本发明作进一步说明,但本发明并不限于以下实施例。

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

实施例1:

正极材料的制备:在室温25℃配制包含6.2g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml磷钼酸无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至700℃煅烧13h,自然冷却至室温后用研钵研磨得到正极材料。

电池的组装:将制备得到的高镍单晶正极材料、导电炭(SP)和聚偏二氟乙烯(PVDF)以质量比90:5:5混合配成浆料,均匀地涂敷到铝箔集流体上得到正极膜片。以金属锂片作为负极,聚丙烯微孔膜(Celgard 2400)作为隔膜,1mol/L LiPF

性能测试:将上述装配的电池在蓝电充放电测试仪上进行恒流充放电测试,充放电倍率为0.1C(1C=200mA/g),充放电电压区间为3.0-4.3V。第1圈充放电曲线如图3所示,可以看出该高镍单晶正极材料的放电容量可达206mAh/g。充放电电压区间为3.0-4.3V,0.5C倍率下100圈循环后的容量保持率90%(如图4所示),说明该高镍单晶正极材料具有突出的循环稳定性。

另外,用粉末X射线衍射仪(D8 Advance,Bruke)分析高镍单晶正极材料的晶体结构。结果如图1所示。从图中可以看出所制备的正极材料符合层状三元材料的衍射峰,并无杂峰,说明材料纯度较高。

用扫描电子显微镜(JEOL-6700F)表征了该高镍单晶正极材料的形貌,如图2所示。由图2可见,表面修饰后的材料保持了单晶正极材料形貌。

实施例2:

在室温25℃配制包含12.5g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml磷钼酸的无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至700℃煅烧13h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例3:

在室温25℃配制包含25g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至700℃煅烧13h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例4:

在室温25℃配制包含37.5g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至700℃煅烧13h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例5:

在室温25℃配制包含6.2g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至500℃煅烧13h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例6:

在室温25℃配制包含6.2g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至700℃煅烧8h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例7:

在室温25℃配制包含6.2g/L磷钼酸的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,直至乙醇自然挥发干,用研钵研磨后得到粉末;将粉末置于刚玉匣砵中,在氧气气氛下,在管式炉中以5℃/min升温速率升至700℃煅烧3h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例8:

在室温25℃配制包含6.2g/L磷钼酸和2.1g/L聚乙烯吡咯烷酮的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,使乙醇挥发干;在氧气气氛下,在管式炉中以5℃/min升温速率升至600℃煅烧10h,自然冷却至室温后用研钵研磨得到正极材料。采用与实施例1相同的工艺组装成纽扣电池。

实施例9:

在室温25℃配制包含6.2g/L磷钼酸和2.1g/L聚乙烯吡咯烷酮的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,至乙醇挥发干;在氧气气氛下,在管式炉中以5℃/min升温速率升至600℃煅烧10h,自然冷却至室温后用研钵研磨得到正极材料I;

配制浓度0.5g/L聚乙烯吡咯烷酮的无水乙醇溶液,将该正极材料I分散于3ml的0.5g/L聚乙烯吡咯烷酮的无水乙醇溶液中,在空气中搅拌,蒸发去除乙醇;在氩气气氛下,在管式炉中以5℃/min升温速率升至400℃煅烧6h,自然冷却至室温后用研钵研磨得到最终正极材料。

实施例10:

在室温25℃配制包含6.2g/L磷钼酸和2.1g/L聚乙烯吡咯烷酮的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,使乙醇挥发干;在氧气气氛下,在管式炉中以5℃/min升温速率升至600℃煅烧10h,自然冷却至室温后用研钵研磨得到正极材料I;

配制浓度1.0g/L聚乙烯吡咯烷酮的无水乙醇溶液,将该正极材料I分散于3ml的1.0g/L聚乙烯吡咯烷酮的无水乙醇溶液中,在空气中搅拌,蒸发去除乙醇;在氩气气氛下,在管式炉中以5℃/min升温速率升至400℃煅烧6h,自然冷却至室温后用研钵研磨得到最终正极材料。

实施例11:

在室温25℃配制包含6.2g/L磷钼酸和2.1g/L聚乙烯吡咯烷酮的无水乙醇溶液,取3ml备用;称取2g单晶NCM811分散于上述3ml无水乙醇溶液中,在空气中搅拌,使乙醇挥发干;在氧气气氛下,在管式炉中以5℃/min升温速率升至600℃煅烧10h,自然冷却至室温后用研钵研磨得到正极材料I;

配制浓度3.5g/L聚乙烯吡咯烷酮的无水乙醇溶液,将该正极材料I分散于3ml的3.5g/L聚乙烯吡咯烷酮的无水乙醇溶液中,在空气中搅拌,蒸发去除乙醇;在氩气气氛下,在管式炉中以5℃/min升温速率升至400℃煅烧6h,自然冷却至室温后用研钵研磨得到正极材料II。

对比例1:

其它与实施例1相同,区别在于:对高镍单晶正极材料不进行磷钼酸修饰。然后采用与实施例1相同的工艺组装成纽扣电池。

对比例2:

其它与实施例1相同,区别在于:未采用湿法包覆,而是将高镍正极材料与磷钼酸混合,在一定的球磨介质中球磨一段时间,然后置于马弗炉内煅烧。

然后采用与实施例1相同的工艺组装成纽扣电池。

采用实施例1中的测定方法,对上述各个实施例和对比例中组装得到的纽扣电池进行放电容量和100圈循环后容量保持率进行测定,结果如下表1所示:

通过实施例1-11与对比例1的比较可见,磷钼酸修饰形成的包覆层可以显著提高单晶正极材料的循环稳定性,同时不牺牲其理论容量。其原因可能在于,磷钼酸中氢离子与正极材料的锂离子发生离子交换,煅烧时变成岩盐相,稳定了正极和电解液界面。同时煅烧过程中,磷和钼分别转化为磷酸锂和钼酸锂离子导体,既有助于防止电解液对正极溶解同时又可以作为离子导体,减小电荷转移电阻,从而既提高了比容量又改善了循环稳定性。

通过实施例1与对比例2的比较可见,液相包覆优于固相包覆,这是因为液相包覆可以在单晶表面形成均匀的纳米级的均匀包覆层。而固相包覆由于离子扩散慢,很难在单晶表面形成均匀包覆层,所以固相混合对锂电池循环性能提升有限。

根据实施例1-4,可以发现,随着磷钼酸用量的增加,放电容量降低且循环稳定性变差。这可能是由于钼在层状氧化物中的溶解度有限,过多用量导致不稳定杂相形成有关。

根据实施例1和5,可以发现,煅烧温度的降低导致所制备的电极材料放电容量下降,且容量保持率也下降,其原因可能在于煅烧温度较低,使得Mo离子难以扩散到晶格中而在表面形成了杂相,从而导致对材料循环性能提升有限。

另外,根据实施例1和6-7,可以发现随着煅烧时间缩短,电极材料比容量下降,容量保持率也下降,其原因可能在于煅烧时间较短,扩散进晶格中的Mo离子比较少,对材料循环性能提升有限。

另外,根据实施例8-11可以发现,磷钼酸和聚乙烯吡咯烷酮共修饰形成的包覆层,显著提升电极材料的放电容量和循环性能。其原因可能在于磷钼酸修饰形成的钼酸锂层与聚乙烯吡咯烷酮修饰形成的碳层之间存在一定的协同作用,其使得最终形成的电极材料进一步提高循环稳定性和导电性。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在不偏离本发明要求保护的精神和实质的前提下,可以对本发明的各个技术特征进行替代、修改和组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 一种制备磷钼酸修饰的高镍单晶正极材料的方法

- 一种高镍型镍钴锰酸锂单晶前驱体及其制备方法和高镍型镍钴锰酸锂单晶正极材料