一种自动化组装工业机器人的智能组装系统

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及继电器制造领域,具体涉及一种自动化组装工业机器人的智能组装系统。

背景技术

继电器是一种常用的电控制器,广泛应用于通讯、汽车、自动控制、家用电气等领域,是最重要的控制元件之一;继电器的制造流程从线圈架插针开始,经历绕线-绞合-组装-测试-激光打标-焊锡-一次点检-封胶-烘干-二次点检-外观检查等步骤。

在绕线步骤中,现有技术通过放线机构和卡夹漆包线的卡夹机构进行配合绕线,一般卡夹机构设置于线圈架的一侧,在开始绕线时,卡夹机构卡夹漆包线的一端,放线机构处于漆包线的另一端,其中,卡夹机构不跟随放线机构移动,放线机构在移动过程中不断放出漆包线;放线机构拉扯漆包线环绕引脚旋转,使漆包线缠绕于引脚上,缠绕完成后放线机构移动至引脚和卡夹机构之间,通过放线机构挤压扯断引脚与卡夹机构之间的漆包线;因此,在绕线过程中,需要舍弃卡夹机构与引脚之间的漆包线,因卡夹机构处于线圈架的一侧,与引脚之间具有较大的间距,同时需要放线机构折返挤压漆包线,导致漆包线大量浪费。

在实际实施过程中,通过挤压扯断漆包线,使得引脚受到拉扯,之后引脚变形,导致在外观检查步骤时,需要花费大量的时间修正引脚,而现有技术中,通过人工修正引脚,导致继电器的制造效率降低。

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

发明内容

本发明的目的在于提供一种自动化组装工业机器人的智能组装系统,解决背景技术中漆包线大量浪费,继电器制造效率低的问题。

为了达到上述目的,本发明采用这样的技术方案:

一种自动化组装工业机器人的智能组装系统,包括为线圈架绕线的绕线装置;所述绕线装置包括多个相互平行且水平设置的绕线组件;所述绕线组件包括承载线圈架的承载机构,设置于承载机构上方的放线机构,以及与放线机构相配合的剪线机构;所述放线机构包括放出漆包线的放线管;所述剪线机构包括剪线组件和驱动剪线组件移动的第一驱动装置;所述剪线组件包括卡夹漆包线的夹头,切断漆包线的切刀,驱动夹头卡夹漆包线的第二驱动装置,以及驱动切刀切断漆包线的第三驱动装置。

所述夹头包括第一卡部,与第一卡部转动连接的第二卡部。

所述第一卡部包括承载漆包线的卡口;所述卡口为楔形口。

所述切刀设置于第一卡部上且与第一卡部转动连接。

所述承载机构包括承载线圈架的第一承载架,和驱动第一承载架转动的第四驱动装置。

所述第一承载架包括对线圈架进行限位的限位槽,和与线圈架相配合的限位柱。

所述限位槽包括两个以上的限位边框和驱动限位边框开合的第五驱动装置。

所述绕线装置还包括承载放线机构的支撑架,驱动支撑架沿第一方向移动的第六驱动装置,驱动支撑架沿第二方向移动的第七驱动装置,以及驱动支撑架升降移动的第八驱动装置。

本发明还包括修正引脚的的修正装置;所述修正装置包括输送继电器的输送槽,和两个以上沿输送槽输送方向排列的修正机构。

所述修正机构包括处于输送槽上方的修正组件;所述修正组件包括卡夹引脚的卡头,驱动卡头开合的第九驱动装置,驱动卡头升降移动的第十驱动装置,以及驱动卡头沿第三方向移动的第十一驱动装置。

所述修正机构还包括承载修正组件的第二承载架。

所述第二承载架还包括两个分处于输送槽两侧的承载板,设置于承载板上的限位板,以及驱动限位板升降移动的第十二驱动装置;所述限位板处于两承载板之间;所述限位板与承载板滑动连接。

采用上述技术方案后,本发明的一种自动化组装工业机器人的智能组装系统,在实际实施过程中,通过控制器控制剪线机构配合放线机构进行移动,进而控制放线机构、剪线机构和引脚之间的距离,可减少在剪断漆包线时漆包线的浪费量;相比较于现有技术,可有效的减少漆包线的浪费;通过切断漆包线的形式也可有效的减少拉扯引脚的情形发生;提高继电器的生产效率。

附图说明

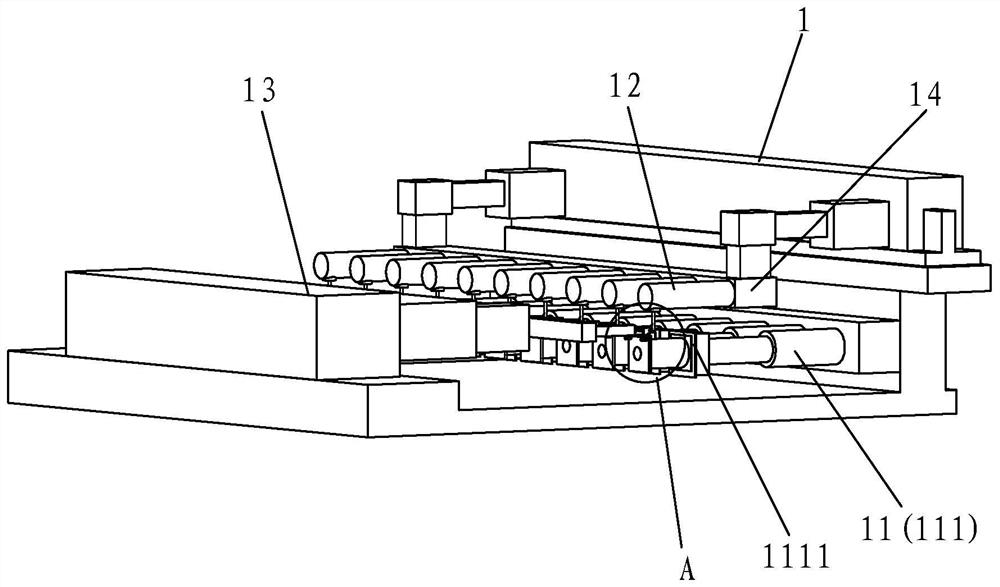

图1为本发明的绕线装置结构示意图;

图2为本发明的A区域局部放大图;

图3为本发明的剪线组件结构示意图;

图4为本发明的修正装置结构示意图;

图5为本发明的修正机构结构示意图;

图6为本发明的B区域局部放大图;

图中:

绕线装置1;承载机构11;放线机构12;剪线机构13;放线管121;夹头131;切刀132;引脚31;缠绕段311;插入段312;安装平面32;第一卡部1311;第二卡部1312;卡口13111;第一承载架111;限位槽1111;限位柱1112;支撑架14;修正装置2;输送槽21;修正机构22;卡头221;卡辊2211;第二承载架222;承载板2221;限位板2222。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

如图1-6所示,一种自动化组装工业机器人的智能组装系统,包括为线圈架绕线的绕线装置1;所述绕线装置1包括多个相互平行且水平设置的绕线组件;所述绕线组件包括承载线圈架的承载机构11,设置于承载机构11上方的放线机构12,以及与放线机构12相配合的剪线机构13;所述放线机构12包括放出漆包线的放线管121;所述剪线机构13包括剪线组件和驱动剪线组件移动的第一驱动装置;所述剪线组件包括卡夹漆包线的夹头131,切断漆包线的切刀132,驱动夹头131卡夹漆包线的第二驱动装置,以及驱动切刀132切断漆包线的第三驱动装置。在实际实施过程中,通过控制器控制剪线机构13配合放线机构12进行移动,进而控制放线机构12、剪线机构13和引脚31之间的距离,可减少在剪断漆包线时漆包线的浪费量;相比较于现有技术可有效的减少漆包线的浪费;通过切断漆包线的形式也可有效的减少拉扯引脚31的情形发生;提高继电器的生产效率。

放线机构12在绕线过程中,先使处于放线机构12与剪线机构13之间的线段与其一引脚31接触,之后放线机构12环绕其一引脚31进行旋转,边旋转边放出漆包线,使漆包线缠绕于其一引脚31上,当其一引脚31完成缠绕后第二驱动装置驱动第二卡部1312转动松开漆包线;当缠绕另一引脚31时,放线机构12环绕另一引脚31旋转,边旋转边放出漆包线,使漆包线缠绕于另一引脚31上,完成缠绕后,第三驱动装置驱动剪线机构13张开,第一驱动装置驱动剪线机构13移动至另一引脚31与放线机构12之间,使漆包线进入卡口13111内;同时第二驱动装置驱动卡夹部再次卡夹漆包线,第三驱动装置驱动切刀132切断漆包线,使剪线机构13重新卡夹漆包线的一端;其中,线圈架上安装引脚31的安装孔大于引脚31,引脚31包括缠绕漆包线的缠绕段311和外接插孔的插入段312,缠绕段311和插入段312相连接;现有技术通过放线管121挤压漆包线的形式扯断漆包线,使得插入段312偏向一侧与线圈架的安装平面32不垂直;定义多个绕线组件排列方向为第一方向,第一承载架111的旋转轴延伸方向为第二方向;第一驱动装置包括驱动剪线组件沿第一方向往复运动的第一驱动气缸和驱动剪线组件沿第二方向伸缩的第二驱动气缸;第二驱动装置包括驱动第二卡部1312转动的第二驱动电机;第三驱动装置包括驱动切刀132转动的第三驱动装置,绕线装置还包括设置于放线机构上的第一视觉传感器;通过第一视觉传感器进行定位,方便绕线和卡夹漆包线。

优选的,所述夹头131包括第一卡部1311,与第一卡部1311转动连接的第二卡部1312。在实际实施过程中,通过第一驱动电机驱动第二卡部1312转动使得夹头131开合,进而卡夹漆包线;便于控制,同时便于缠绕漆包线。

优选的,所述第一卡部1311包括承载漆包线的卡口13111;所述卡口13111为楔形口。在实际实施过程中,卡口13111具有处于一端的开口端和处于另一端的封闭端;卡口13111由开口端至封闭端逐渐变小;较大的开口端便于漆包线进入,较小的封闭端可对漆包线进行限位,使得卡夹过程更加准确高效。

优选的,所述切刀132设置于第一卡部1311上且与第一卡部1311转动连接。便于制造及安装,同时方便切刀132移动。

优选的,所述承载机构11包括承载线圈架的第一承载架111,和驱动第一承载架111转动的第四驱动装置。在实际实施过程中,当完成其一引脚31的绕线后,需要对线圈架进行绕线;通过第四驱动装置驱动线圈架转动,同时处于第一承载架111上方的放线机构12沿第一承载架111的转动轴的延伸方向移动;使漆包线有序的缠绕于线圈架上;第四驱动装置包括第三驱动电机。

优选的,所述第一承载架111包括对线圈架进行限位的限位槽1111,和与线圈架相配合的限位柱1112。在实际实施过程中,通过限位槽1111和限位柱1112对线圈架进行限位,线圈架安装于第一承载架111上,通过第一承载架111的转动,使得线圈架转动,进而使漆包线快速缠绕于线圈架上。

优选的,所述限位槽1111包括两个以上的限位边框和驱动限位边框开合的第五驱动装置。在实际实施过程中,第五驱动装置包括第三驱动气缸;通过第三驱动气缸驱动限位边框开合,使限位槽1111卡紧或松开线圈架;便于线圈架的拆装;有利于提高绕线的效率。

优选的,所述绕线装置1还包括承载放线机构12的支撑架14,驱动支撑架14沿第一方向移动的第六驱动装置,驱动支撑架14沿第二方向移动的第七驱动装置,以及驱动支撑架14升降移动的第八驱动装置。在实际实施过程中,第六驱动装置包括第四驱动气缸,第七驱动装置包括第五驱动气缸,第八驱动装置包括第六驱动气缸;具体的,绕线装置1还包括沿第一方向延伸的导轨和与导轨滑动连接的滑块,支撑板与滑块相连接,第五驱动气缸驱动滑块沿导轨往复滑动,带动支撑板沿导轨往复滑动。

优选的,本发明还包括修正引脚31的的修正装置2;所述修正装置2包括输送继电器的输送槽21,和两个以上沿输送槽21输送方向排列的修正机构22。在实际实施过程中,通过多道工序加工后引脚31的插入段312与安装平面32不垂直,通过输送槽21将继电器输送至修正机构22内,通过修正机构22对引脚31进行修正,使插入段312与安装平面32相垂直,通过机械代替人工进行修正,能有效的减少对人工的依赖,提高继电器的生产效率;其中,输送槽21输送继电器时,继电器的引脚31朝上,沿输送槽21的输送方向行进;两个以上的修正机构22,能进一步的提高修正引脚31的修正效率。

优选的,所述修正机构22包括处于输送槽21上方的修正组件;所述修正组件包括卡夹引脚31的卡头221,驱动卡头221开合的第九驱动装置,驱动卡头221升降移动的第十驱动装置,以及驱动卡头221沿第三方向移动的第十一驱动装置。在实际实施过程中,第九驱动装置包括第六驱动气缸,第十驱动装置包括第七驱动气缸,第十一驱动装置包括第八驱动气缸;定义朝向输送槽21两侧方向为第三方向;修正机构22包括设置于卡头221上的第二视觉传感器;在修正引脚31的插入段312时,通过第二视觉传感器进行定位,控制器控制第十一驱动装置和输送槽21进行配合,使卡头221移动至引脚31的上方,第九驱动装置驱动卡头221张开,第十驱动装置驱动卡头221下降至引脚31的根部后第九驱动装置驱动卡头221合拢卡夹插入段312;之后第十驱动装置驱动卡头221上升,由下至上对插入段312进行修正;具体的,卡头221包括两个分处于两侧的且相互配合的卡辊2211;卡辊2211包括与插入段312相配合的卡槽。

优选的,所述修正机构22还包括承载修正组件的第二承载架222。在实际实施过程中,通过第二承载架222承载修正组件,其中第二承载架222包括沿第三方向延伸的轨道;卡头221包括与轨道滑动连接的滑动座,第十一驱动装置驱动滑动座沿轨道往复运动。

优选的,所述第二承载架222还包括两个分处于输送槽21两侧的承载板2221,设置于承载板2221上的限位板2222,以及驱动限位板2222升降移动的第十二驱动装置;所述限位板2222处于两承载板2221之间;所述限位板2222与承载板2221滑动连接。在实际实施过程中,通过限位板2222对继电器进行限位,防止继电器在修正引脚31过程中跟随卡头221上升,进而使得修正引脚31过程平稳高效;具体的,第十二驱动装置包括第八驱动气缸;在修正引脚31的过程中,控制器控制先控制限位板2222下降,限位板2222与输送槽21相配合,对继电器进行固定,之后修正机构22对插入段312进行修正。

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种自动化组装工业机器人的智能组装系统

- 可自动化组装的电源供应器与智能化组装系统及其方法