一种再生混凝土复合自保温砌块及其制备方法和应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及保温砌块技术领域,具体涉及一种再生混凝土复合自保温砌块及其制备方法和应用。

背景技术

近年来,建筑业在我国得到了突飞猛进的发展,在生产过程中产生的建筑渣土尤其是废弃混凝土和废弃黏土砖急剧增加,同时建筑工程使用年限约为50~100年,大量旧建筑物达到使用年限,或由于其它因素需要拆除,致使我国每年废弃混凝土和废弃砖量约为600万立方米,占城市垃圾总量的30%~40%。绝大部分废弃混凝/砖土未经处理,直接采用露天堆放或填埋的方式处理,占用大量的土地,造成环境二次污染,严重破坏了生态环境。另一方面,我国混凝土年用量自1999年后居全球之首,每年浇注的混凝土量约为15~20亿立方米,需要开山采石约11~14亿立方米,资源、能源、环境以及相关的社会问题十分突出。因此少用天然资源和能源、大量使用工业或城市固态废弃物生产绿色建材,成为当前土木工程行业一个十分紧迫的任务。

目前,再生混凝土多作为骨料加入到混凝土中,其在混凝土中的利用率<50%,利用再生混凝土制备的自保温砌块其力学性能和传热效果也相对较差,不能满足寒冷地区对于保温砌块的热工要求。

发明内容

有鉴于此,本发明的目的是提供一种再生混凝土复合自保温砌块及其制备方法和应用,以提高再生废弃物的利用率和再生混凝土自保温砌块的力学性能和热工效率。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种再生混凝土复合自保温砌块,所述的再生混凝土复合自保温砌块为由体积比为3:1~4:1的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块按照重量份数计包括以下组分:水泥350-450份;掺合料50-100份;粗骨料1200-1500份;细骨料400-700份;高效减水剂2-6份;活化剂0.3-0.8份;引气剂0.1-0.3份;水200-300份。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述再生混凝土空心块的孔洞率>50%。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述水泥选自大于等于42.5MPa的普通硅酸盐水泥或硫铝酸盐水泥。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述掺合料选自废弃红砖粉或废弃混凝土粉中的一种或两种组合,其比表面积为450-650m

进一步地,前述的再生混凝土复合自保温砌块中,其中所述粗骨料选自再生混凝土粗骨料,其粒径为5-12mm,其中5-8mm粒径>60%。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述细骨料包括重量比为1:3~1:5的沙丘砂和再生混凝土细骨料,其中所述沙丘砂的粒径<0.3mm,所述再生混凝土细骨料的粒径为1-4.75mm。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述高效减水剂选自减水效率>20%的聚羧酸减水剂、萘系减水剂或三聚氰胺系减水剂。

进一步地,前述的再生混凝土复合自保温砌块,其中所述活化剂为重量比例是1:1-1:4的氢氧化纳与二水硫酸纳的混合物。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述引气剂选自烷基或芳烃磺酸基引气剂中的一种。

进一步地,前述的再生混凝土复合自保温砌块中,其中所述保温芯材为挤塑聚苯乙烯泡沫板、模塑聚苯乙烯泡沫板或泡沫混凝土中的至少一种。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种再生混凝土复合自保温砌块的制备方法,包括如下步骤:

S1,按照上述比例,将减水剂、活化剂、引气剂加入60%~70%的所述水中,充分溶解,得到水溶液;

S2,将配方量的水泥、粗细骨料和掺合料干拌3-5min,得到干拌料;其中搅拌速度为30-60r/min;

S3,将步骤S2得到的干拌料加入步骤S1的水溶液继续搅拌3-5min,其中搅拌速度为80-100r/min;然后加入剩余的水,继续搅拌1-2min,搅拌速度大于等于100r/min;得到混合均匀的混凝土拌合物;

S4,将保温芯材放入砌块模具中,固定位置,将步骤S3得到的混凝土拌合物装入放保温芯材的砌块模具中,装料抹刀沿试模内壁插捣30-50次,并保证混凝土拌合物高出砌块模具上口3-5mm的余量,放到振捣台上振捣至混凝土表面出浆为止;

S5,成型后试模表面覆塑料膜,24小时后拆模,标准养护至指定龄期,即可得到所述再生混凝土复合自保温砌块。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种墙体,所述墙体由空心砖构成,所述空心砖为上述的再生混凝土复合自保温砌块。

本发明相比于现有技术的有益效果在于:

1.本发明利用再生原料(建筑废弃物)作为混凝土骨料和掺合料,提高了再生原料的利用率达到60%以上,实现了建筑资源的高效可持续发展;

2、本发明在细骨料中添加了适当比例的沙丘砂,由于沙丘砂细小光滑,能有效地改善再生混凝土拌合物的和易性,降低了减水剂的用量,从而降低了生产成本;

3、本发明通过对掺合料的研磨,添加活化剂,有效的改善了再生掺合料的活性,提高了再生混凝土空心块的力学性能,使其具有高的强度和稳定性;

4、本发明采用空心砌块和保温芯材夹心的方式制备自保温砌块,其制备方法简单,保温效果好。

附图说明

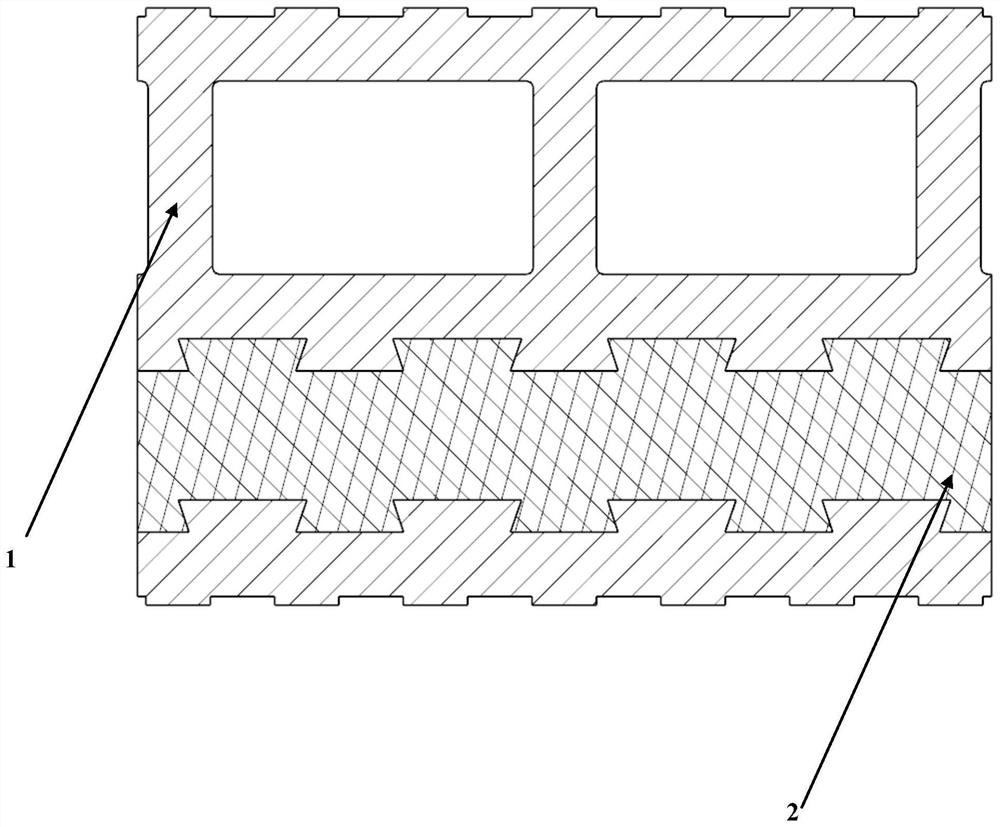

图1为本发明的保温芯材的结构示意图;

图2为本发明的再生混凝土复合自保温砌块的结构示意图之一;

图3为本发明的再生混凝土复合自保温砌块的结构示意图之二。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种再生混凝土复合自保温砌块及其制备方法和应用其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

以下材料或试剂,如没有特别说明,均为市购。

如图1-图3所示,本发明提供了一种再生混凝土复合自保温砌块,所述再生混凝土复合自保温砌块为由体积比为3:1~4:1的再生混凝土空心块1和保温芯材2依次堆砌而成的夹心结构;所述再生混凝土空心块1按照重量份数计包括以下组分:水泥350-450份;掺合料50-100份;粗骨料1200-1500份;细骨料400-700份;高效减水剂2-6份;活化剂0.3-0.8份;引气剂0.1-0.3份;水200-300份;所述再生混凝土空心块的孔洞率>50%。

具体实施时,所述水泥可以选自大于等于42.5MPa的普通硅酸盐水泥或硫铝酸盐水泥,优选为52.5MPa的硫铝酸盐水泥,这是因为其硬化速率快,可提高空心块与保温芯材之间的粘结力。

具体实施时,所述掺合料可以选自废弃红砖粉或废弃混凝土粉中的一种或两种组合,其比表面积为450-650m

具体实施时,所述粗骨料可以选自再生混凝土粗骨料,其粒径为5-12mm,其中5-8mm粒径>60%。优选粒径为5-8mm的再生混凝土骨料达到80%,这样混凝土的致密性达到最佳。

具体实施时,所述细骨料包括重量比为1:3~1:5的沙丘砂和再生混凝土细骨料,其中所述沙丘砂的粒径<0.3mm,所述再生混凝土细骨料的粒径为1-4.75mm;优选地,所述沙丘砂和再生混凝土细骨料的重量比为1:3,其中沙丘砂的粒径为0.2mm,优选后新拌混凝土的流动性达到较佳。

具体实施时,所述高效减水剂可选自减水效率>20%的聚羧酸减水剂、萘系减水剂或三聚氰胺系减水剂。优选为减水效率为28%的三聚氰胺系减水剂,不仅减水效率高,且提高混凝土的抗渗性能,与水泥的相容性好。

具体实施时,所述活化剂可以为重量比例是1:1-1:4的氢氧化纳与二水硫酸纳的混合物;优选为1:3,对废弃红砖粉和废弃混凝土的激发效果最佳。

具体实施时,所述引气剂可以选自烷基或芳烃磺酸基引气剂中的一种。优选为烷基芳烃磺酸基引气剂,这样优选后可减少混凝土泌水和离析,有利于提高混凝土的均质性。

具体实施时,所述保温芯材为挤塑聚苯乙烯泡沫板、模塑聚苯乙烯泡沫板或泡沫混凝土中的至少一种,优选为挤塑聚苯乙烯泡沫板,这是因为挤塑聚苯乙烯泡沫板保温效果好,与空心块粘结强度高。

本发明还提供了一种再生混凝土复合自保温砌块的制备方法,包括如下步骤:

S1,首先按照所需的配合比称取各组分重量,将减水剂、活化剂、引气剂加入所需用水量60wt%~70wt%的水中,充分溶解,得到水溶液;优选为70wt%,溶解效果最佳。

S2,将水泥,粗细骨料和掺合料放入搅拌机中干拌3-5min,其中搅拌速度为30-60r/min,得到干拌料;

S3,加入步骤S1的水溶液继续搅拌3-5min,其中搅拌速度为80-100r/min;达到减水剂、活化剂、引气剂均匀分散的目的;然后加入剩余的水,继续搅拌1-2min,搅拌速度>100r/min;得到混合均匀的混凝土拌合物;

S4,将保温芯材放入砌块模具中,固定位置,将步骤S3得到的混凝土拌合物一次转装入放芯材的砌块模具中,装料抹刀沿试模内壁插捣30-50次,并保证混凝土拌合物高出模具上口3-5mm的余量(保证拌合物振捣后充满模具),放到振捣台上振捣至混凝土表面出浆为止;

S5,为了降低试件中水的蒸发,成型后试模表面覆塑料膜,24小时后拆模,标准养护至指定龄期,即可得到再生混凝土复合自保温砌块。

本发明还提供了一种墙体,所述墙体由空心砖构成,所述空心砖为上述的再生混凝土复合自保温砌块。

以下结合具体实施例进行进一步说明。

实施例1

本实施例提供了一种再生混凝土复合自保温砌块,所述再生混凝土复合自保温砌块为由体积比为3:1的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块的孔洞率为55%;所述再生混凝土空心块包括以下组分:

水泥采用辽宁沈阳某公司生产的42.5级别普通硅酸盐水泥450kg/m

掺合料为研磨后的废弃红砖粉,100kg/m

粗骨料为再生混凝土粗骨料,1500kg/m

细骨料为,700kg/m

减水剂选用聚羧酸减水剂,5g/m

活化剂,0.8kg/m

引气剂为烷基引气剂,0.3kg/m

水为普通自来水,220kg/m

保温芯材为挤塑聚苯乙烯泡沫板。

上述再生混凝土复合自保温砌块的制备步骤为:

1)首先按照所需的配合比称取各组分重量,将减水剂、活化剂、引气剂加入154kg/m

2)将水泥,粗细骨料和掺合料放入搅拌机中干拌3.5min,其中搅拌速度为45r/min,得到干拌料;

3)将步骤S2得到的干拌料加入步骤1)的水溶液继续搅拌3.5min,其中搅拌速度为80r/min;然后加入剩余的水,继续搅拌1.5min,搅拌速度为100r/min;得到混合均匀的混凝土拌合物;其中所述混凝土拌合物的塌落度达到135mm,与对比例1的步骤3)所得的混凝土拌合物相比,其流动性相当;

4)将预先加工好的挤塑聚苯乙烯泡沫板(图1)放入模具中,固定位置,将混凝土拌合物一次转装入试模,装料抹刀沿试模内壁插捣,并保证混凝土拌合物高出模具上口3mm,放到振捣台上振捣至混凝土表面出浆为止。

5)成型后试模表面覆塑料膜,24小时后拆模,标准养护28天后,既得到再生混凝土复合自保温砌块(图2)。

按照《复合保温砖和复合保温砌块》GB/T-3-29060-2012,和《绝热稳态传热性质的测定标定和防护热箱法》(GB/T 13475-2008)对砌块进行检测,其结果见表1。从表1中可以看出,废弃物的利用率达到了71.4%,其抗压强度、密度和传热系数均优于行业标准。

表1 28天养护龄期下建筑废弃物复合自保温砌块性能

实施例2

本实施例提供了一种再生混凝土复合自保温砌块,所述再生混凝土复合自保温砌块为由体积比为4:1的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块的孔洞率为60%;所述再生混凝土空心块包括以下组分:

水泥采用辽宁沈阳某公司生产的52.5级别普通硅酸盐水泥450kg/m

掺合料为研磨后的废弃红砖粉,60kg/m

粗骨料为再生混凝土粗骨料,1400kg/m

细骨料,600kg/m

减水剂选用聚羧酸减水剂6g/m

活化剂,0.5kg/m

引气剂为烷基引气剂,0.2kg/m

水为普通自来水,200kg/m

保温芯材为模塑聚苯乙烯泡沫板。

上述再生混凝土复合自保温砌块的制备步骤为:

1)首先按照所需的配合比称取各组分重量,将减水剂、活化剂、引气剂加3)将步骤S2得到的干拌料加入步骤1)的水溶液继续搅拌4min,其中搅拌速度为100r/min;然后加入剩余的水,继续搅拌2min,搅拌速度为120r/min;得到混合均匀的混凝土拌合物;其中所述混凝土拌合物的的塌落度达到131mm,与对比例1的步骤3)所得的混凝土拌合物相比其流动性相差不大。

4)将预先加工好的挤塑聚苯乙烯泡沫板(图1)放入模具中,固定位置,将混凝土拌合物一次转装入试模,装料抹刀沿试模内壁插捣,并保证混凝土拌合物高出模具上口4mm,放到振捣台上振捣至混凝土表面出浆为止。

5)成型后试模表面覆塑料膜,24小时后拆模,标准养护28天后,既得到再生混凝土复合自保温砌块(图2)。

按照《复合保温砖和复合保温砌块》GB/T-3-29060-2012,和《绝热稳态传热性质的测定标定和防护热箱法》(GB/T 13475-2008)对砌块进行检测,其结果见表2。从表2中可以看出,废弃物的利用率达到了66.9%,其抗压强度、密度和传热系数均优于行业标准。

入140g/m

2)将水泥,粗细骨料和掺合料放入搅拌机中干拌4min,其中搅拌速度为60r/min,得到干拌料;

表2 28天养护龄期下建筑废弃物复合自保温砌块性能

实施例3

本实施例提供了一种再生混凝土复合自保温砌块,所述再生混凝土复合自保温砌块为由体积比为4:1的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块的孔洞率为55%;所述再生混凝土空心块包括以下组分:

水泥采用辽宁沈阳某公司生产的52.5级别硫铝酸盐水泥400kg/m

掺合料为研磨后的废弃红砖粉,100kg/m

细骨料,600kg/m

减水剂选用聚羧酸减水剂5g/m

活化剂为0.6kg/m

引气剂为磺酸基引气剂,0.3kg/m

水为普通自来水,210kg/m

保温芯材为模塑聚苯乙烯泡沫板。

上述再生混凝土复合自保温砌块的制备步骤为:

1)首先按照所需的配合比称取各组分重量,将减水剂、活化剂、引气剂加入147kg/m

2)将水泥,粗细骨料和掺合料放入搅拌机中干拌3.7min,其中搅拌速度为55r/min,得到干拌料;

3)加入步骤1)的水溶液继续搅拌3min,其中搅拌速度为90r/min;然后加入剩余的水,继续搅拌3min,搅拌速度为125r/min;得到混合均匀的混凝土拌合物;其中所述混凝土拌合物的塌落度达到150mm,与对比例1的步骤3)所得的混凝土拌合物相比提高8.7%(12mm)。

4)将预先加工好的挤塑聚苯乙烯泡沫板(图1)放入模具中,固定位置,将混凝土拌合物一次转装入试模,装料抹刀沿试模内壁插捣,并保证混凝土拌合物高出模具上口3.5mm,放到振捣台上振捣至混凝土表面出浆为止。

5)成型后试模表面覆塑料膜,24小时后拆模,标准养护28天后,既得到再生混凝土复合自保温砌块(图2)。

按照《复合保温砖和复合保温砌块》GB/T-3-29060-2012,和《绝热稳态传热性质的测定标定和防护热箱法》(GB/T 13475-2008)对砌块进行检测,其结果见表3。从表3中可以看出,废弃物的利用率达到了73.9%,其抗压强度、密度和传热系数均优于行业标准。

表3 28天养护龄期下建筑废弃物复合自保温砌块性能

实施例4

本实施例提供了一种再生混凝土复合自保温砌块,所述再生混凝土复合自保温砌块为由体积比为4:1的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块的孔洞率为55%;所述再生混凝土空心块包括以下组分:

水泥采用辽宁沈阳某公司生产的52.5级别硫铝酸盐水泥450kg/m

掺合料选自研磨后的废弃混凝土粉,100kg/m

粗骨料选自再生混凝土骨料,1500kg/m

细骨料,700kg/m

减水剂为三聚氰胺系减水剂4kg/m

活化剂,0.7kg/m

引气剂选自烷基芳烃磺酸基引气剂,0.3kg/m

水为普通自来水,220kg/m

保温芯材为挤塑聚苯乙烯泡沫板。

上述再生混凝土复合自保温砌块的制备步骤为:

1)首先按照所需的配合比称取各组分重量,将减水剂、活化剂、引气剂加入所需用水量140kg/m

2)将水泥,粗细骨料和掺合料放入搅拌机中干拌5min,其中搅拌速度为50r/min;

3)加入步骤1)的水溶液继续搅拌5min,其中搅拌速度为85r/min;然后加入剩余的水,继续搅拌2min,搅拌速度为110r/min;得到混合均匀的混凝土拌合物;其中所述混凝土拌合物的塌落度达到162mm,与对比例1的步骤3)所得的混凝土拌合物相比提高17%(24mm)。

4)将保温芯材放入砌块模具中,固定位置,将步骤3)得到的混凝土拌合物一次转装入放芯材的砌块模具中,装料抹刀沿试模内壁插捣50次,并保证混凝土拌合物高出模具上口5mm的余量,放到振捣台上振捣至混凝土表面出浆为止;

成型后试模表面覆塑料膜,24小时后拆模,标准养护至指定龄期,即可得到再生混凝土复合自保温砌块。

5)成型后试模表面覆塑料膜,24小时后拆模,标准养护28天后,既得到再生混凝土复合自保温砌块(图2)。

按照《复合保温砖和复合保温砌块》GB/T-3-29060-2012,和《绝热稳态传热性质的测定标定和防护热箱法》(GB/T 13475-2008)对砌块进行检测,其结果见表4,从表4中可以看出,废弃物的利用率达到了71.9%,其抗压强度、密度和传热系数均优于行业标准。

表4 28天养护龄期下建筑废弃物复合自保温砌块性能

实施例5

本实施例提供了一种再生混凝土复合自保温砌块,所述再生混凝土复合自保温砌块为由体积比为7:2的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块的孔洞率为60%;所述再生混凝土空心块包括以下组分:

水泥采用辽宁沈阳某公司生产的52.5级别硫铝酸盐水泥350kg/m

掺合料选自研磨后的废弃混凝土粉,50kg/m

粗骨料选自再生混凝土骨料,1200kg/m

细骨料,400kg/m

减水剂为三聚氰胺系减水剂2kg/m

活化剂,0.5kg/m

引气剂选自烷基芳烃磺酸基引气剂,0.1kg/m

水为普通自来水,200kg/m

保温芯材为挤塑聚苯乙烯泡沫板。

上述再生混凝土复合自保温砌块的制备步骤为:

1)首先按照所需的配合比称取各组分重量,将减水剂、活化剂、引气剂加入所需用水量130kg/m

2)将水泥,粗细骨料和掺合料放入搅拌机中干拌5min,其中搅拌速度为50r/min;

3)加入步骤1)的水溶液继续搅拌5min,其中搅拌速度为80r/min;然后加入剩余的水,继续搅拌2.5min,搅拌速度为120r/min;得到混合均匀的混凝土拌合物;其中所述混凝土拌合物的塌落度达到173mm,与对比例1的步骤3)所得的混凝土拌合物相比提高25%(35mm)。

4)将保温芯材放入砌块模具中,固定位置,将步骤3)得到的混凝土拌合物一次转装入放芯材的砌块模具中,装料抹刀沿试模内壁插捣55次,并保证混凝土拌合物高出模具上口4.5mm的余量,放到振捣台上振捣至混凝土表面出浆为止;

5)成型后试模表面覆塑料膜,24小时后拆模,标准养护28天后,既得到再生混凝土复合自保温砌块(图2)。

按照《复合保温砖和复合保温砌块》GB/T-3-29060-2012,和《绝热稳态传热性质的测定标定和防护热箱法》(GB/T 13475-2008)对砌块进行检测,其结果见表5,从表5中可以看出,废弃物的利用率达到了70.4%,其抗压强度、密度和传热系数均优于行业标准。

表5 28天养护龄期下建筑废弃物复合自保温砌块性能

上述提及的“废弃物的利用率”指的是掺合料、粗骨料与细骨料中的再生混凝土骨料三者的总重量与再生混凝土空心块重量的比例。

对比例1(普通复合保温砌块)

本对比例提供了一种普通复合保温砌块,所述再生混凝土复合自保温砌块为由体积比为3:1的再生混凝土空心块和保温芯材依次堆砌而成的夹心结构;所述再生混凝土空心块的孔洞率为55%;所述再生混凝土空心块包括以下组分:

水泥采用辽宁沈阳某公司生产的42.5级别普通硅酸盐水泥450kg/m

掺合料为粉煤灰,100kg/m

粗骨料为碎石,1500kg/m

细骨料为河沙,700kg/m

减水剂选用聚羧酸减水剂,5g/m

引气剂为烷基引气剂,0.3kg/m

水为普通自来水,220kg/m

保温芯材为挤塑聚苯乙烯泡沫板。

上述普通复合保温砌块的制备步骤为:

1)首先按照所需的配合比称取各组分重量,将减水剂、引气剂加入154kg/m

2)将水泥,粗细骨料和掺合料放入搅拌机中干拌3min,其中搅拌速度为50r/min;

3)加入步骤1)的水溶液继续搅拌3min,其中搅拌速度为80r/min;然后加入剩余的水,继续搅拌1min,搅拌速度为100r/min;得到混合均匀的混凝土拌合物;其中所述混凝土拌合物的塌落度为到138mm;

4)将预先加工好的挤塑聚苯乙烯泡沫板(图1)放入模具中,固定位置,将混凝土拌合物一次转装入试模,装料抹刀沿试模内壁插捣45次,并保证混凝土拌合物高出模具上口3mm,放到振捣台上振捣至混凝土表面出浆为止。

5)成型后试模表面覆塑料膜,24小时后拆模,标准养护28天后,既得到再生混凝土复合自保温砌块(图2)。

按照《复合保温砖和复合保温砌块》GB/T-3-29060-2012,和《绝热稳态传热性质的测定标定和防护热箱法》(GB/T13475-2008)对砌块进行检测,其结果见表6。

表6 28天养护龄期下复合自保温砌块性能

从表1-6的数据可以看出,本发明实例1-5中利用建筑废弃物充当骨料和掺合料时,利用率达到了60%以上,且所述再生混凝土复合自保温砌块的抗压强度和混凝土拌合物的流动性并没有明显降低;另相比于对比例1,适当地降低水灰比后所述再生混凝土复合自保温砌块的强度稍有增加,混凝土拌合物的流动性也有明显的改善。这得益于本发明利用了更光滑的沙丘砂,替代普通河沙显著改善了混凝土的流动性。本发明通过加入碱激发剂(活化剂)提高了掺合料和混凝土粉的活性,同时通过适当的配合比和粒度级配,改善了再生混凝土空心块的的强度。且通过适当的孔洞率,降低了保温砌块的密度(均不大于1000kg/m

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种再生混凝土复合自保温砌块及其制备方法和应用

- 一种再生混凝土复合自保温砌块