一种化学镀镍废水的处理方法和处理系统

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于废水处理技术领域,尤其涉及一种化学镀镍废水的处理方法和处理系统。

背景技术

化学镀镍是在金属镍盐和强还原剂次磷酸盐共存溶液中,通过自催化化学反应在材料表面沉积致密镀层的新型表面处理技术。随着镍-磷合金镀层沉积反应的进行,溶液体系中亚磷酸盐、钠离子、硫酸根离子等副产物不断积累,最终产生大量含重金属络合物的化学镀镍废水。针对该类污染水体,当前主要采用“预氧化破络+混凝沉淀”的治理思路进行处理。

就预氧化破络而言,由于单一氧化技术如芬顿、臭氧等均存在局限性,实际处理过程倾向于通过技术耦合的方式强化氧化破络,以实现耦合工艺适用范围的拓宽和目标污染物的高效去除。中国专利CN110015805A将臭氧和非均相类芬顿氧化技术结合,在中性条件下处理有机废水。然而,受污水水质特性和不同氧化反应特点的影响,耦合处理工艺也暴露出诸多问题,例如:耦合联用时需要反复加酸或碱调节溶液pH;气态臭氧氧化剂在参与气固或气液界面反应时,无法实现完全利用,易造成资源浪费等。另一方面,针对混凝沉淀工艺,传统处理过程一般需要配备单独的沉淀反应池及机械搅拌装置,也存在占地面积大、试剂投加成本高等缺点,因此无法满足小型企业或低水量废水处理系统的实际需求。

不仅如此,除外轨型重金属络合物外,化学镀镍废水中还存在次亚磷酸盐、及其他无机盐和有机物。主流“预氧化破络+混凝沉淀”处理方式比较侧重废水中重金属络合物的破络及重金属离子的达标,往往忽略了其他共存污染物的处理。基于此,急需开发一种适用于化学镀镍废水处理的综合处理方法。

发明内容

针对以上技术问题,本发明公开了一种化学镀镍废水的处理方法和处理系统,通过一级芬顿氧化和二级臭氧/过氧化钙氧化的耦合联用,在充分利用残余臭氧尾气、降低酸碱/絮凝剂消耗、高效分离沉淀产物的情况下,实现重金属络合物高效破络、Ni

对此,本发明采用的技术方案为:

一种化学镀镍废水的处理方法,其包括如下步骤:

步骤S1,将化学镀镍废水转移到一级芬顿氧化反应器中,经酸碱调节pH至3-4后,在搅拌条件下投加芬顿试剂进行氧化破络反应;

该步骤中,在强氧化性羟基自由基作用下,重金属络合物发生破络,有机配位体及其他有机污染物被氧化降解甚至矿化,游离态镍离子被释放,同时,次亚磷酸盐被逐步氧化为正磷酸根,其与芬顿反应产物Fe

步骤S2,将步骤S1的出水转移至二级臭氧/过氧化钙氧化反应器中,通入臭氧,加入过氧化钙,进行协同氧化反应;

该步骤中,由于废水的pH值呈弱酸性,因此无需调节废水pH值即可直接进行二次氧化反应。通过臭氧/过氧化钙的协同氧化,有机配位体及其他有机污染物和中间降解产物的矿化程度和正磷酸根转化率明显增加。在该反应阶段,钙离子可以进一步与磷酸根反应生成磷酸钙沉淀,并能以氢氧化钙的形式协同去除废水中污染物。

步骤S3,在步骤S2的反应产物中加入碱和絮凝剂,通过混凝沉淀作用进一步去除游离态重金属离子,废水经沉淀后进行固液分离。由于小分子酸的矿化,废水pH值有所增加,同时由于氢氧化钙、磷酸钙等沉淀物的形式,游离重金属离子沉淀所需的碱或絮凝剂投加量有所减少。废水经短暂的沉淀期后进行快速固液分离。

作为本发明的进一步改进,在步骤S2反应的同时,采用序批式进水至一级芬顿氧化反应器内进行氧化破络反应,并将二级臭氧/过氧化钙氧化反应器内残余臭氧尾气抽吸至一级芬顿氧化反应器内,其与芬顿试剂共同作用。采用此技术方案,将二级臭氧/过氧化钙氧化反应器内残余臭氧尾气抽吸至一级芬顿氧化反应器内,其与芬顿试剂共同作用,进一步促进废水中污染物的氧化降解,提高了耦合体系臭氧的整体利用率。

作为本发明的进一步改进,还包括对反应后的残余臭氧进行处理。进一步地,通过臭氧尾气破坏系统进行处理。

作为本发明的进一步改进,调控步骤S1、步骤S2、步骤S3的加药时间,以调节各阶段的反应时间,并依次序批式进水至一级芬顿氧化反应器和二级臭氧/过氧化钙氧化反应器内,实现废水的达标处理。

作为本发明的进一步改进,步骤S1中,采用曝气方式进行搅拌。

本发明还公开了一种化学镀镍废水的处理系统,其包括一级芬顿氧化反应器、二级臭氧/过氧化钙氧化反应器、加药装置、臭氧发生器,所述一级芬顿氧化反应器和二级臭氧/过氧化钙氧化反应器串联,所述一级芬顿氧化反应器设有进水口、出水口、加药口、排泥口、尾气排放口,所述二级臭氧/过氧化钙氧化反应器设有入水口、出水口、药物加料口、排泥口、气体出口,所述一级芬顿氧化反应器的出水口与二级臭氧/过氧化钙氧化反应器的入水口连通,所述臭氧发生器的气体出口与二级臭氧/过氧化钙氧化反应器连通,所述加药装置设有芬顿试剂药物仓、酸仓、过氧化钙仓、碱和絮凝剂仓,所述芬顿试剂药物仓通过管路与加药口连接,所述过氧化钙仓、碱和絮凝剂出口分别通过管路与药物加料口连接。该系统采用如上所述的化学镀镍废水的处理方法对化学镀镍废水进行处理。其中,所述加药装置包括一级芬顿氧化反应器、二级臭氧/过氧化钙氧化反应器反应所需投加的各种药剂储集及投加装置。

作为本发明的进一步改进,所述一级芬顿氧化反应器的出水口通过给水泵与二级臭氧/过氧化钙氧化反应器的入水口连接。

作为本发明的进一步改进,所述一级芬顿氧化反应器、二级臭氧/过氧化钙氧化反应器的底端均呈漏斗状。

作为本发明的进一步改进,所述一级芬顿氧化反应器内设有第一曝气构件和尾气排放口,所述二级臭氧/过氧化钙氧化反应器内设有第二曝气构件,所述臭氧发生器的气体出口与第二曝气构件连通,所述二级臭氧/过氧化钙氧化反应器的气体出口与第一曝气构件连通。进一步地,所述第一曝气构件、第二曝气构件为曝气头或曝气盘。

采用序批式进水至一级芬顿氧化反应器内进行氧化破络反应,并将二级臭氧/过氧化钙氧化反应器内残余臭氧尾气抽吸至一级芬顿氧化反应器内,其与芬顿试剂共同作用。

作为本发明的进一步改进,所述尾气排放口通过尾气吸收管路与臭氧尾气破坏装置连接。

作为本发明的进一步改进,所述的化学镀镍废水的处理系统包括储气设备,所述二级臭氧/过氧化钙氧化反应器的气体出口与储气设备连接,所述储气设备的出口与第一曝气构件连通。

作为本发明的进一步改进,所述一级芬顿氧化反应器、二级臭氧/过氧化钙氧化反应器均包括反应柱,所述反应柱内设有内部导流构件,所述内部导流构件包括中空的圆筒形导流板。所述第一曝气构件、第二曝气构件均位于圆筒形导流板的下方。进一步的,所述反应柱的底端均呈漏斗状。

作为本发明的进一步改进,所述反应柱的底部设有排泥口。

作为本发明的进一步改进,所述圆筒形导流板通过连接件与反应柱连接,所述圆筒形导流板位于反应柱的中部,所述圆筒形导流板的下端向外倾斜,形成向外的倾斜边缘。

作为本发明的进一步改进,所述加药装置包括酸碱加药管路、FeSO

与现有技术相比,本发明的有益效果为:

采用本发明的技术方案,一级芬顿氧化可以应对化学镀镍废水高浓度污染负荷,迅速氧化降解大多数有机污染物,以其为前提耦合二级臭氧/过氧化钙协同氧化,不仅有助于避免芬顿氧化后化学镀镍废水的pH调节,而且可以强化一级芬顿氧化反应效能,进一步矿化污染物;同时,体系中钙离子的存在有助于进一步沉淀磷酸根及其他污染物,减少二级臭氧/过氧化钙氧化后游离重金属离子沉淀所需的碱或絮凝剂投加量,节约成本投入。进一步地,将二级臭氧/过氧化钙氧化反应器中臭氧尾气抽吸至一级芬顿氧化反应器内进行反应,有助于进一步增强芬顿氧化效能,提高反应系统内臭氧整体利用率。

第二,本发明的技术方案,反应柱内设置圆筒形导流板,有利于水流形成竖向流动循环,从而使得水流在臭氧带动下在反应柱内循环流动,有助于延长反应路径,使得臭氧与废水接触反应更加充分,进一步提高臭氧利用率。进一步地,导流板底部向外的倾斜边缘使曝气构件产生的气泡更容易汇聚到导流板内部,提高对水流向上运动的推动效果,此外,在沉淀分离时,倾斜边缘能够引导生成的沉淀沿着反应器壁沉降,从而减小气泡对沉淀的干扰作用。

第三,本发明的技术方案中,一级芬顿氧化反应器、二级臭氧/过氧化钙氧化反应器中设置的曝气构件兼具臭氧曝气和气体搅拌功能,不需要另外设置沉淀反应池和机械搅拌装置,有助于降低了投资和运行成本;同时,还可以利用气体反冲洗曝气构件,减小曝气构件孔隙堵塞的风险。本发明的技术方案将臭氧氧化和沉淀分离两个工艺合并到一个装置中进行,节省占地,适用于小型企业或低水量废水处理系统。

附图说明

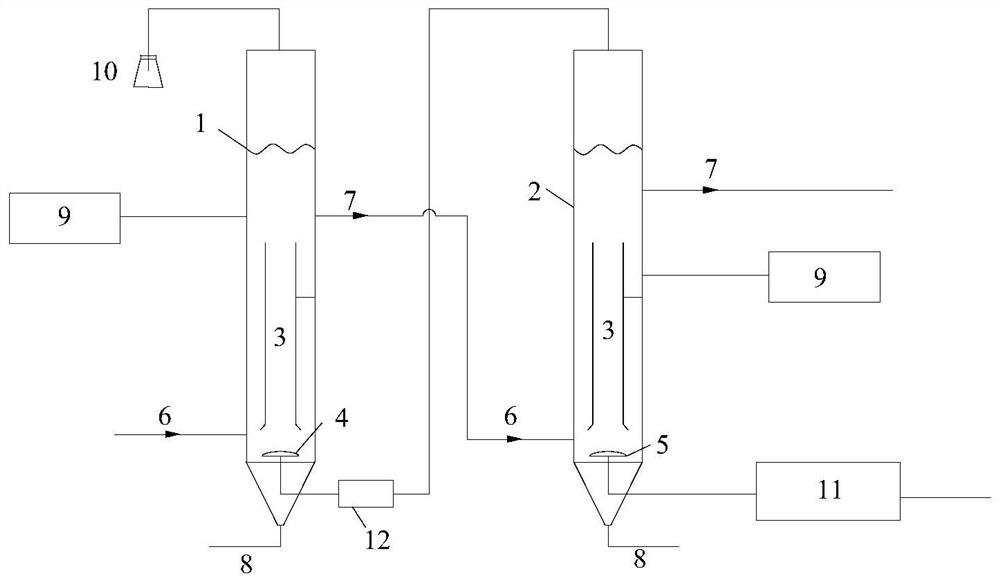

图1是本发明一种化学镀镍废水的处理系统的结构示意图。

图2是本发明一种化学镀镍废水的处理系统的第一反应柱的内部结构示意图。

图3是本发明一种化学镀镍废水的处理系统的反应柱的截面图。

图4是本发明实施例与对比例不同二级氧化反应体系下出水总磷和总镍浓度对比。

附图标记包括:

1-第一反应柱,2-第二反应柱,3-导流板,4-第一曝气构件,5-第二曝气构件,6-进水管路;7-出水管路;8-排泥管;9-加药装置,10-臭氧尾气吸收处理系统,11-臭氧发生器,12-储气设备;13-出气管路,14-进气管路,15-导流板固定杆。

具体实施方式

下面对本发明的较优的实施例作进一步的详细说明。

一种化学镀镍废水的处理方法,其包括以下步骤:

(1)将化学镀镍废水转移至一级芬顿氧化反应器中,经酸碱调节pH后,在搅拌条件下投加芬顿试剂进行氧化破络反应。在强氧化性羟基自由基作用下,重金属络合物发生破络,有机配位体及其他有机污染物被氧化降解甚至矿化,游离态镍离子被释放,同时,次亚磷酸盐被逐步氧化为正磷酸根,其与芬顿反应产物Fe

(2)反应结束后,将步骤(1)出水转移至二级臭氧/过氧化钙氧化反应器中。由于废水pH呈弱酸性,因此无需调节废水pH值即可直接进行二次氧化反应。通过臭氧/过氧化钙的协同氧化,有机配位体及其他有机污染物和中间降解产物的矿化程度和正磷酸根转化率明显增加。在该反应阶段,钙离子可以进一步与磷酸根反应生成磷酸钙沉淀,并能以氢氧化钙的形式协同去除废水中污染物。

(3)在步骤(2)反应阶段,采用序批式操作模式进水至一级芬顿氧化反应器内进行氧化破络反应。为提高耦合体系臭氧的整体利用率,将二级臭氧/过氧化钙氧化反应器内残余臭氧尾气抽吸至一级芬顿氧化反应器内,其与芬顿试剂共同作用,进一步促进废水中污染物的氧化降解,反应后的残余臭氧通过臭氧尾气破坏系统进行处理。

(4)步骤(2)反应结束后,加入适量的碱和絮凝剂,通过混凝沉淀作用进一步去除游离态重金属离子。由于小分子酸的矿化,废水pH值有所增加,同时由于氢氧化钙、磷酸钙等沉淀物的形式,游离重金属离子沉淀所需的碱或絮凝剂投加量有所减少。废水经短暂的沉淀期后进行快速固液分离。

(5)调控各阶段反应时间,依次序批式进水至一级芬顿氧化反应器和二级臭氧/过氧化钙氧化反应器内,即实现废水的连续达标处理。

如图1~图3所示,本发明实施例还公开了一种化学镀镍废水的处理系统,其包括一级芬顿氧化反应器、二级臭氧/过氧化钙氧化反应器、加药装置9、臭氧发生器11,所述一级芬顿氧化反应器和二级臭氧/过氧化钙氧化反应器串联,所述一级芬顿氧化反应器和二级臭氧/过氧化钙氧化反应器均包括反应柱,分别为第一反应柱1(对应一级芬顿氧化反应器)和第二反应柱2(对应二级臭氧/过氧化钙氧化反应器)。所述第一反应柱1与第二反应柱2串联,所述第一反应柱1为一段封闭圆柱,底端呈漏斗状,可用于芬顿氧化和沉淀分离。所述第二反应柱2的形状及内部构造同第一反应柱1。所述第二反应柱2也为封闭圆柱,底端呈漏斗状,可用于臭氧/过氧化钙氧化和沉淀分离。所述第一反应柱1和第二反应柱2均设有进水口、加药口、出水口、排泥口,所述第一反应柱1和第二反应柱2内均设有圆柱形导流板3,所述圆柱形导流板3通过导流板3固定杆与反应柱的内壁连接固定。所述圆柱形导流板3位于反应柱的中部,为中空管道,无上下底,圆柱形导流板3的底部边缘成一定角度向外倾斜;所述排泥管8位于反应柱底部,可用于排出沉淀污泥。

所述第一反应柱1和第二反应柱2均连接有外部管路单元,所述外部管路单元包括出水管路7、进水管路6、加药管路、排泥管8、曝气管路、尾气吸收管路。

废水的进水管路6与第一反应柱1连接,所述第一反应柱1的出水管路7与第二反应柱2的进水管路6连接,可利用蠕动泵等设备向第二反应柱2投加第一反应柱1处理的出水。所述第二反应柱处理后的废水通过出水管路7排出。所述第一反应柱1和第二反应柱2在位于圆柱形导流板3的下方分别设有第一曝气构件4和第二曝气构件5,所述第二曝气构件5与臭氧发生器11通过曝气管路连接,所述第二反应柱2的顶部设有气体出口,所述气体出口与储气设备13连接,所述储气设备13与第一曝气构件4通过曝气管路连接。所述第一反应柱1的顶部设有废气出口,所述废气出口通过尾气吸收管路连接至臭氧尾气吸收处理系统10。进一步的,所述第一曝气构件4、第二曝气构件5为曝气头或曝气盘。

所述第一反应柱1和第二反应柱2的底部分别与排泥管8连接,可用于排出沉淀污泥。

所述加药装置9通过加药系统管路进行加药;所述加药装置9包括用各种药物的储存仓,用于分别储存酸碱液体、FeSO

利用上述化学镀镍废水的处理系统按照上述的处理方法的实施例如下:

1)向第一反应柱1中加入一定量化学镍废水,通过加药系统向废水中加入酸或碱溶液,调节pH=3~4,得到混合物A;

2)在混合物A中,通过加药装置9按一定比例分别加入FeSO

3)将混合物B加入第二反应柱2内,通过加药装置9投加一定量过氧化钙溶液,打开臭氧发生器11通入臭氧,通入臭氧的时间为27 min,具体浓度、流速根据实际情况而定,得到混合物C;

4)向混合物C中投加一定量碱溶液和絮凝剂,继续通入臭氧3 min,利用气体搅拌作用,使其充分混合,形成沉淀,静置沉淀10 min,排出沉淀污泥,得到出水;

5)步骤3)和步骤4)阶段,第二反应柱2排出的气体通过储气设备12储存,以供第一反应柱1中再利用;

6)在步骤3)和步骤4)阶段,第一反应柱1再加入一定量化学镍废水,进行新一轮废水处理过程,以实现废水处理达标排放。

采用本实施例的技术方案,其中第二反应柱内,臭氧和过氧化钙两种氧化剂同时投加实现共同氧化,而且将第二反应柱中残余的臭氧尾气抽吸至第一反应柱中,协同芬顿氧化,针对化学镀镍废水实现芬顿、臭氧和过氧化钙氧化技术的耦合处理。其中的过氧化钙的添加,可以与臭氧协同氧化;同时还可以实现对第一反应柱内经过一级氧化处理出水pH的减量调节;进一步的,过氧化钙的引入生成的Ca

采用本实施例的技术方案,针对既有重金属络合物,又有次亚磷酸盐和其他有机污染物的化学镀镍废水具有典型的针对性和适用性。

图4为采用本实施例技术方案处理化学镀镍废水所得结果。以某电镀厂化学镀镍废水为处理对象,经一级芬顿氧化处理后,其出水总磷浓度为1.80 mg/L,总镍浓度为34.90mg/L;二级单独臭氧氧化处理后(对比例),其出水总磷、总镍分别为0.198、0.199 mg/L;臭氧/过氧化钙处理后(本实施例),出水总磷、总镍可分别为0.075、0.087 mg/L。相较之下,臭氧/过氧化钙处理效果要优于臭氧单独处理,满足《电镀污染物排放标准GB21900-2008》特别污染物排放限值标准中总磷和总镍的同时达标。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种化学镀镍废水的处理方法和处理系统

- 化学镀镍废水的处理方法和处理系统