细丝微波加热装置

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及微波加热领域,具体涉及细丝微波加热装置。

背景技术

微波加热就是利用微波的能量特征,对物体进行加热的过程,它具有加热速度快、热量损失小、操作方便等特点,既可以缩短工艺时间、提高生产率、降低成本,又可以提高产品质量;与传统的加热方式相比,微波加热能够使得加热更加均匀,速度更快。

然而在细丝加热上,尤其是对于直径极细的细丝进行加热,往往由于细丝的直径过细,微波的能量无法在细丝上集中,采用普通的微波加热的方式时,不能够有效的对细丝进行加热,即使保持较长的加热时间,也无法对湿的细丝进行均匀加热,无法达到快速生产的目的。

发明内容

本发明的目的在于:为了解决细丝的快速加热问题,使得细丝在通入设备后即可以进行快速加热,将其上的水分蒸发完全,使得细丝出设备后即可达到使用要求,本发明提供了一种细丝微波加热装置,该装置通过将标准波导压缩转换成脊波导,从而提高电场强度,也即提高了能量密度,使得细丝直接通过脊波导后,就可以快速升温,大大的提高了加热效果。

本发明采用的技术方案如下:

一种波导压缩转换器,包括标准波导入射口和脊波导出射口,所述标准波导入射口呈方形,从标准波导入射口到脊波导出射口之间设置有数个台阶面,数个所述台阶面所包围的面积逐渐变小,所述台阶面上对应设置有台阶脊,所述台阶脊设置在标准波导入射口一边的中间位置。

由于以上技术方案,可以通过该转换器,实现标准波导与脊波导之间的连接,从而使得能量密度可以在脊波导处进行集中,提高了脊波导处的电场强度,且通过波导压缩转换器,可以避免标准波导与脊波导直接连接时所发生的能量反射,使得微波能够顺利通入。

优选的,所述台阶脊设置为两个,两个所述台阶脊对称设置在标准波导入射口两边上的中间位置;所述台阶面的数量为三个,从标准波导入射口到脊波导出射口依次为第一台阶面、第二台阶面和第三台阶面;所述第一台阶面到第三台阶面所包围的面积等比例缩小,所述第三台阶面上所对应的两个台阶脊之间的距离为1-4mm。

由于以上技术方案,可以通过该转换器,实现标准波导向双脊波导的转换,进一步提高了脊波导处的电场强度;且通过三个包围面积逐渐缩小的台阶面,实现对入射波的压缩,从而提高能量密度。

一种波导转弯关节,包括垂直脊波导和水平脊波导,所述垂直脊波导和水平脊波导之间的夹角为90°,所述垂直脊波导和水平脊波导的尺寸相同,所述垂直脊波导与水平脊波导的连接位置设置有波导90°弯转传输结构,所述波导90°弯转传输结构设置在靠近水平脊波导的一侧。

由于以上技术方案,通过耦合腔体,可以实现脊波导由垂直方向向水平方向的90°转折,在耦合腔体处,垂直脊波导和水平脊波导之间不连通,而是形成了一个耦合空腔,从而保证脊波导的转折。

优选的,所述垂直脊波导和水平脊波导皆为双脊波导,所述波导90°弯转传输结构为腔体结构,腔体的尺寸为35mm*30mm*20mm。

由于以上技术方案,通过控制耦合腔体的尺寸,可以实现入射波尽可能多的从垂直脊波导向水平脊波导处的传输,从而保证微波在双脊波导处具有很高的能量密度。

一种细丝微波加热装置,它包括上述的波导压缩转换器,和上述的波导转弯关节,波导压缩转换器设置在波导转弯关节的上侧,脊波导出射口的尺寸与垂直脊波导入射口的尺寸相当,所述波导转弯关节上设置有细丝入口,所述细丝入口与水平脊波导连通、且位于同一直线上;所述水平脊波导的出射口与细丝加热段连通,所述细丝加热段内设置有与水平脊波导尺寸相同的脊波导。

由于以上技术方案,通过将标准方波导压缩转换成脊波导,使得微波能量集中,可以对细丝进行加热,发射源和细丝的进线位置之间的夹角为90°,通过波导转弯关节实现脊波导的90°转折,在不损耗或尽量少的损耗能量的前提下,实现细丝的快速、均匀的加热。

优选的,所述垂直脊波导和水平脊波导皆为双脊波导,双脊之间的距离为1-4mm。

由于以上技术方案,双脊波导的设置能够进一步的提高脊波导处的能量密集度,使得电场强度提高九倍以上,能量密度提高80倍以上,实现对极细的细丝进行加热的目的,能够加热的细丝的直径为1-4mm。

优选的,所述细丝入口旁设置热风吹入口,所述热风吹入口与细丝加热段连通,所述热风吹入口与热风装置连接。

由于以上技术方案,热风吹入口与热风装置连接,通过热风装置产生热风,并将热风吹入到细丝加热段,使得热风与微波协同作用在待加热细丝上,提高细丝的加热效率。

优选的,所述热风吹入口为两个,对称设置在细丝入口的两侧;位于细丝加热段的末端设置有热风出口,所述热风出口与热风装置连接。

由于以上技术方案,更进一步的技术方案是,在细丝入口的两侧设置两个热风吹入口,并向细丝加热段中吹入热风,提高细丝加热的效率;当热风吹至细丝加热段的末端时,温度逐渐变冷,通过热风出口将变冷的热风循环至热风装置中再次进行加热后,重新吹入到细丝加热段中,此时变冷的热风尚有些余温,利用热风中的余热,可以减少热风加热后吹出的时间和能耗。

优选的,所述细丝加热段的长度为1-3m。

由于以上技术方案,细丝加热段长度可以根据实际的使用需求进行设置。

优选的,从波导压缩转换器上的标准波导入射口输入的微波频率为2450MHz,功率为100-1000W,加热温度范围为80-500℃,细丝加热段内脊波导的热风加热温度大于60℃。

由于以上技术方案,标准波导的功率和加热的温度,可以根据实际生产的使用需求进行设置,为了使得细丝进入到细丝加热段的脊波导中即可完成加热,可以将标准波导的功率调高,从而提高能量密度。

综上所述,由于采用了上述技术方案,本发明的有益效果是:通过将标准波导压缩转换成双脊波导,可以使得能量密度提高至80倍以上,实现对直径为1-4mm的极细细丝进行加热的目的,即当细丝进入到细丝加热段后,就能够立即达到加热效果,缩短了加热等待时间,提高了工业生产的效率;通过波导压缩转换器和波导转弯关节的设置,能够使得脊波导在转弯时,最大程度的降低能量的损耗,保证达到对细丝快速加热的温度,从而快速的完成加热。

附图说明

图1是波导压缩转换器的结构示意图;

图2是波导转弯关节的结构示意图;

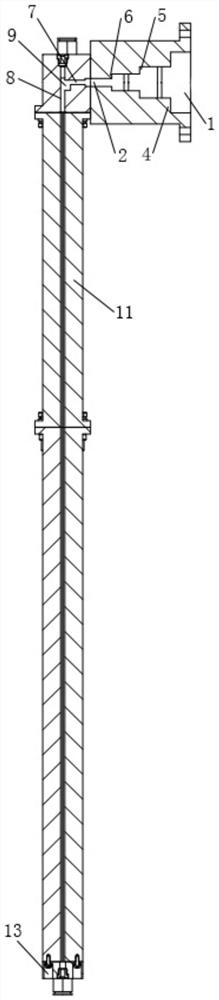

图3是细丝微波加热装置的结构示意图;

图4是细丝微波加热装置的组装立体图;

图5是细丝加热段的截面图。

图中:1-标准波导入射口;2-脊波导出射口;3-台阶脊;4-第一台阶面;5-第二台阶面;6-第三台阶面;7-垂直脊波导;8-水平脊波导;9-波导90°弯转传输结构;10-细丝入口;11-细丝加热段;12-热风吹入口;13-热风出口。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本发明。

实施例一

本实施例中以加热氨纶丝为例,氨纶丝的直径为1mm,氨纶丝从细丝入口10处以0.1m/s的速度进入细丝微波加热装置。

一种细丝微波加热装置,它包括波导压缩转换器、波导转弯关节和细丝加热段11。如图1所示,是波导压缩转换器的结构示意图,包括标准波导入射口1和脊波导出射口2,所述标准波导入射口1呈方形,标准波导入射口1连接发射源,从发射源处发射微波;从标准波导入射口1到脊波导出射口2之间设置有数个台阶面,数个所述台阶面所包围的面积逐渐变小,也即波导压缩转换器的内径逐渐变小,所述台阶面上对应设置有台阶脊3,所述台阶脊3为两个,两个所述台阶脊3对称设置在标准波导入射口1两边上的中间位置,从而使得标准方波导逐渐压缩转换成双脊波导,从标准波导入射口1到脊波导出射口2依次为第一台阶面4、第二台阶面5和第三台阶面6;所述第一台阶面4到第三台阶面6所包围的面积等比例缩小,最终位于第三台阶面6上所对应的两个台阶脊3之间的距离为1-4mm,使得脊波导出射口2处的双脊波导之间的距离为1-4mm。

在波导压缩转换器的下侧,即脊波导出射口2处连接波导转弯关节,如图2所示,通过波导转弯关节使得脊波导进行90°转弯,在波导压缩转换器与波导转弯关节的连接处,双脊波导的尺寸相当,为了进一步压缩脊波导,在波导转弯关节的入口处可设置台阶面的过渡段,通过过渡段向垂直脊波导7过渡,从而进一步压缩。垂直脊波导7和水平脊波导8之间的夹角为90°,垂直脊波导7和水平脊波导8的尺寸相同,所述垂直脊波导7与水平脊波导8的连接位置设置有L形的波导90°弯转传输结构9,通过波导90°弯转传输结构9实现转折。为了使得能量在转折的时候损失最小,本发明的L型波导90°弯转传输结构9的尺寸在水平与垂直方向上都设置为35mm*30mm*20mm,垂直脊波导7和水平脊波导8皆为双脊波导,双脊之间的距离为1-4mm,所述波导90°弯转传输结构9设置在靠近水平脊波导8的一侧。

图3-4为装配示意图,在细丝加热时,细丝从波导转弯关节上的细丝入口10匀速进入,所述细丝入口10与水平脊波导8连通、且位于同一直线上,细丝可以水平的进入到水平脊波导8中,并继续水平进入到与水平脊波导8连接的细丝加热段11中进行加热,细丝加热段11的长度为1-3m,在细丝加热段11中,双脊波导的尺寸与水平脊波导8尺寸相同,如图5所示。

从波导压缩转换器上的标准波导入射口1输入的微波频率为2450MHz,功率为100-1000W。在本实施例中,微波源的功率为300W,细丝加热段11内脊波导的加热温度为200℃。细丝经过细丝加热段11的加热后,可以完全达到快速、均匀干燥的效果,符合生产加工的使用需求。

实施例二

与上述实施例不同之处在于,本实施例中的波导压缩转换器、垂直脊波导7和水平脊波导8,以及细丝加热段11中皆为单脊波导,通过调节微波源的功率为300W,可以使得细丝加热段11内脊波导的加热温度达到140℃。细丝经过细丝加热段11的加热后,可以完全达到快速、均匀干燥的效果,符合生产加工的使用需求。

实施例三

与上述实施例不同之处在于,本实施例中在细丝入口10的旁边还设置有热风吹入口12,热风吹入口12与热风装置连接,热风装置可以采用现有的热风装置能够吹出热风,此为现有技术不再赘述,通过热风装置可以将热风从热风吹入口12直接吹入到细丝加热段11,通过热风的不断吹入,一方面可以协同微波对细丝进行加热,另一方面可以将加热后产生的水气随着热风带出细丝加热段11,从而使得细丝加热段11保持干燥,进一步提高了细丝加热段11中对于细丝的加热能力。

更优选的,所述热风吹入口12可以设置为两个,两个热风吹入口12对称设置在细丝入口10的两侧,同时吹热风,对细丝进行加热,从热风吹入口12中吹入的热风温度大于60℃。

更优选的,位于细丝加热段11的末端,设置有热风出口13,所述热风出口13与热风装置连接。可以理解的是,热风在细丝加热段11处进行加热后,被送至热风出口13,经过热风出口13后再循环至热风装置,经过细丝加热段11后的热风,尚还有部分余温,经过循环系统的循环,继续作为新的热风被吹出后,热风的余温被再次利用,能够在热风装置重新加热时,节省部分加热能量,也可以在热风装置重新加热时节省加热时间,使得热风装置能够快速的被重新加热后,再次吹入到细丝加热段11。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 细丝微波加热装置

- 微波加热装置以及用于操作微波加热装置的方法