建立组合件的交界轨迹的系统及方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及一种检测组合件交界的系统及方法,且特别是涉及一种建立组合件的交界轨迹的系统及方法。

背景技术

随着自动化技术的发展,各类型产品的制造业都已开始导入自动化设备取代大量人力,尤其以3D(Dirty,Dangerous,Difficult)产业最为优先导入。不过,对于金属业以外的产业而言,各零件的加工结果容易受到加工条件因素或材料特殊性质(软质材料、发泡材料)等影响而使得尺寸变异量变大,很难建立准确的加工轨迹,难以导入自动化设备,因此目前都还是以大量人力制造为主。以鞋业制造而言,虽然鞋业加工使用大量化学药剂符合3D产业特性,但却因为材料限制、加工条件复杂(鞋面缝制尺寸变异,且颜色、材质众多)等影响,使得实现自动化的难度大幅提升。

发明内容

本发明是针对一种建立组合件的交界轨迹的系统,有助于正确的建立组合件的交界轨迹。

本发明是针对一种建立组合件的交界轨迹的方法,可正确的建立组合件的交界轨迹以提升组合件的加工工序的制作工艺良率。

根据本发明的实施例,建立组合件的交界轨迹的系统包括立体模型建立模块、处理模块以及材质检测模块。组合件包括彼此组合的第一部件与第二部件。立体模型建立模块扫描第一部件以及第二部件以分别建立第一立体模型数据与第二立体模型数据。处理模块依据第一立体模型数据与第二立体模型数据,建立组合立体模型数据,并自组合立体模型数据判定出交界区,依据交界区决定映像于组合件上的检测点。材质检测模块检测组合件在检测点的材质,处理模块依据材质检测结果,建立第一部件与第二部件在组合件中的交界轨迹。

根据本发明的实施例,建立组合件的交界轨迹的方法包括以下步骤,但不以此为限。扫描第一部件以及第二部件以分别建立第一立体模型数据与第二立体模型数据。依据第一立体模型数据与第二立体模型数据建立组合立体模型数据,并自组合立体模型数据判定交界区,依据交界区决定映像于组合件上的检测点。检测组合件在检测点的材质。依据材质检测结果,建立第一部件与第二部件在组合件中的交界轨迹

基于上述,本发明实施例的系统与方法中,除了利用影像视觉系统找出组合件中第一部件与第二部件的交界区外,还进一步利用材质分析的结果判断交界轨迹的点。因此,经本发明实施例所建立出来的交界轨迹可以更正确反应出第一部件与第二部件组合成组合件的实际状态,而有助于提高部件加工路径的正确性并提高部件加工的良率。

附图说明

包含附图以便进一步理解本发明,且附图并入本说明书中并构成本说明书的一部分。附图说明本发明的实施例,并与描述一起用于解释本发明的原理。

图1为本发明一实施例的建立组合件的交界轨迹的系统的示意图;

图2为本发明一实施例的自动化载具的示意图;

图3为本发明一实施例的第一部件与立体模型数据的示意图;

图4为本发明一实施例的第二部件与立体模型数据的示意图;

图5为本发明一实施例的建立立体模型的点云的示意图;

图6为本发明一实施例中第一部件与第二部件的交界区间的判定的示意图;

图7为本发明一实施例组合件的示意图;

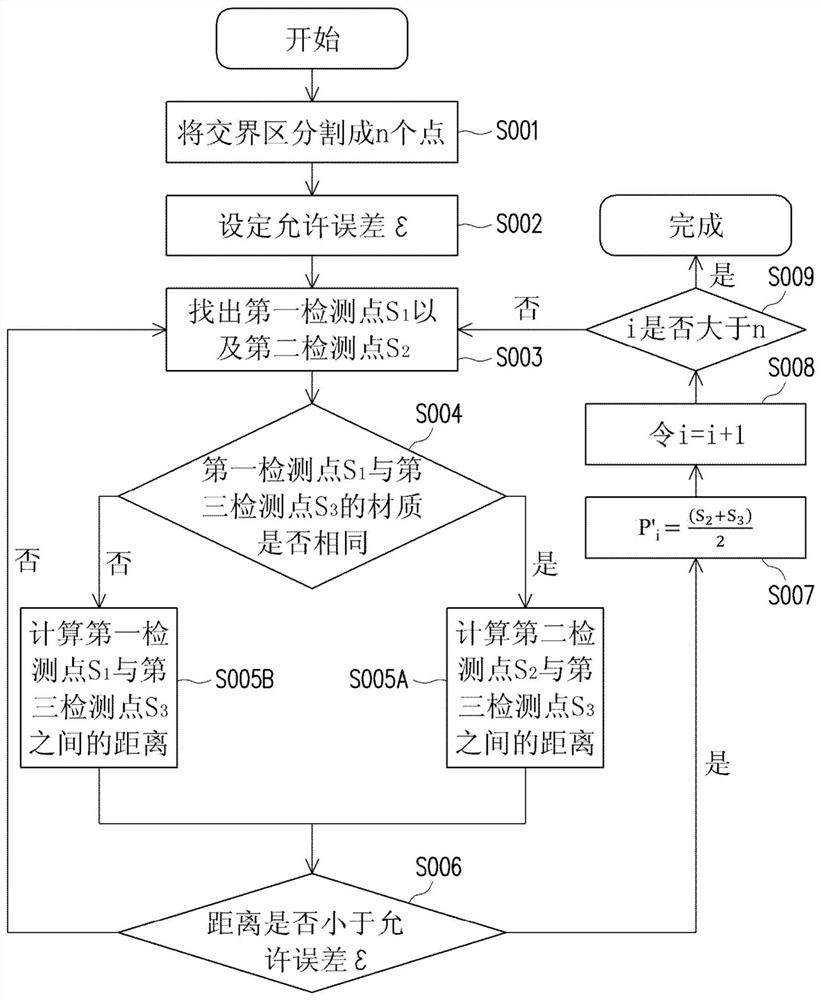

图8为本发明一实施例的建立组合件的交界轨迹的流程示意图。

附图标号说明

100:建立组合件的交界轨迹的系统;

110:立体模型建立模块;

112:多景深影像捕获设备;

120:材质检测模块;

130:处理模块;

132:处理器;

134:存储单元;

140:自动化载具;

200:加工机台;

AB:组合件;

CAB:组合件点云;

COB1:第一部件点云;

COB2:第二部件点云;

CP1:第一局部点云;

CP2:第二局部点云;

CS:载台;

JL:交界轨迹;

JR:交界区;

LS:鞋楦;

MB:鞋底模型;

OB1:第一部件;

OB2:第二部件;

P

P'

S001~S009:步骤;

S

S

S

SU:鞋面;

TG:物品;

Z:轴。

具体实施方式

现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同组件符号在附图和描述中用来表示相同或相似部分。

图1为本发明一实施例的建立组合件的交界轨迹的系统的示意图。在图1中,建立组合件的交界轨迹的系统100包括立体模型建立模块110、材质检测模块120以及处理模块130。处理模块130可与立体模型建立模块110通讯连接也可与材质检测模块120通讯连接,并可用于建立组合件的交界轨迹。建立组合件的交界轨迹的系统100可将所建立的交界轨迹的信息提供给加工机台200,以使加工机台200依据组合件的交界轨迹规划加工工序路径。在部分的实施例中,立体模型建立模块110所取得的信息可以通过处理模块130的分析、计算、比较与转换而得出检测路径或检测点,而材质检测模块120可依据处理模块130所得到的检测路径或检测点对组合件进行检测。处理模块130可进一步再依据检测模块120所检测到的结果判定出所要的信息。整体来说,系统100可用于分析第一部件与第二部件的个别立体信息,建立两部件组合成组合件时的交界轨迹,并将交界轨迹的信息提供给加工机台200以应用于第一部件及/或第二部件的加工,促使第一部件及/或第二部件的加工自动化。在部分实施例中,系统100可应用于鞋类制品的加工。举例而言,第一部件可以为鞋面,而第二部件可以为鞋底模型。

在制作鞋类制品时,需将鞋面与鞋底黏合才获得完整的鞋。一般来说,鞋面与鞋底的材质差异甚大,且鞋面是柔性材料,例如布料、皮革、织物等。因此,鞋面与鞋底的黏合加工并不容易。举例而言,鞋面需先套设于鞋楦或类似的治具上(此可称为撑楦鞋面),再于鞋面的底部欲贴合鞋底的部分或是鞋底内表面欲贴合鞋面的部分或者两者上涂布黏胶之类的黏合材料。接着,将撑楦鞋面的涂胶部分与鞋底的涂胶部分相互抵接、施压,并固化黏合材料即完成鞋面与鞋底的贴合。这样的制作流程中,由于鞋面与鞋底具有一定的柔软性,特别是鞋面,鞋面与鞋底的抵接与组合可能使鞋面与鞋底任一者或两者变形。如此,涂胶的部分很容易因为对位不准或是其他制作工艺上的因素而部分露出或是位移,这会导致鞋类制品的良率无法提升。因此,正确界定出鞋面与鞋底组合时的交界轨迹以应用于加工程序是重要的一环。

在本实施例中,立体模型建立模块110可用于扫描第一部件及第二部件以获得第一部件的第一立体模型数据以及第二部件的第二立体模型数据。立体模型建立模块110包括多景深影像捕获设备112,例如多视野相机、立体相机、立体影像捕获设备等。立体模型建立模块110可扫描欲分析的第一部件与第二部件的外型,并且建立第一部件的第一立体模型数据以及第二部件的第二立体模型数据。举例来说,立体模型建立模块110扫描第一部件及第二部件之后,可建立个别部件的点云,并且将点云信息传送至处理模块130,以利处理模块130计算与分析。在另一部分的实施例中,立体模型建立模块110除了包括可提取立体影像的相机之外,也包括内建的处理器,且内建的处理器可以分析由相机所取得的影像及/或对应的立体信息而获得第一立体模型数据以及第二立体模型数据,并将已建立好的第一立体模型数据以及第二立体模型数据提供给处理模块130。换言之,个别部件的立体模型数据,例如点云的建立可以由处理模块100建立,也可以由立体模型建立模块110建立,本发明不予限制。

材质检测模块120可用来检测对象表面的材质。材质检测模块120可以为非破怀性材质检测装置。也就是说,材质检测模块120可以不需破坏对象而检测对象表面的材质,因此,经检测之后的对象仍可被加工而制作成最终成品。在一些实施例中,材质检测模块120可包括X-射线荧光光谱分析仪(X-ray Fluorescence Spectrometer,XRF)、原子力显微镜(Atomic Force Microscope,AFM)、导电原子力显微镜(C-AFM)、离子束剖面研磨(Crosssection polisher,CP)、扫描电子显微镜/能量色散X-射线光谱(SEM/EDS)、双束聚焦离子束/能量色散X-射线光谱(DB FIB/EDS)、穿透式电子显微镜/能量色散X-射线光谱(TEM/EDS),或其他类似的装置。材质检测模块120所得到的检测结果可用来作为判定所需信息的依据。

在部分实施例中,处理模块130可包括处理器132以及存储单元134等。立体模型建立模块110取得的第一立体模型数据以及第二立体模型数据可存储于存储单元134,且可提供给处理器132进行分析、比较等处理。在部分实施例中,处理器132可比对与分析第一立体模型数据以及第二立体模型数据,以获得想要的信息。举例而言,处理器132适于将第一立体模型数据与第二立体模型数据组合出组合立体模型数据,并自组合立体模型数据判定出第一部件与第二部件组合成组合件时的交界区。此外,处理器132还可更依据判定出来的交界区来决定映像于组合件上的检测点,而处理模块130可将决定出来的检测点提供给材质检测模块120使得材质检测模块120检测组合件在检测点的材质。也就是说,材质检测模块120可依据处理模块130提供的检测点及/或检测路径执行检测步骤。之后,处理器132还可进一步依据材质检测模块120的检测结果建立出第一部件与第二部件在组合件中的交界轨迹。如此一来,第一部件与第二部件在组合件中的交界轨迹除了应用了影像的立体模型来估计外,还考虑了材质的参数,这可正确的反应出实际的交界线,而有助于应用于后续自动化流程。

举例而言,第一部件与第二部件分别为鞋面与鞋底模型时,系统100所建立的交界轨迹可以作为后续涂胶程序的依据,其中鞋面正向放置时,鞋面在交界轨迹以下的部位即可设定为可涂胶的面积。因此,交界轨迹可用来决定涂胶程序的加工轨迹。不过,交界轨迹可应用的后续制作工艺不以涂胶为限,也可应用于其他流程中。

另外,立体模型建立模块110与材质检测模块120的任一者或是两者还可包括自动化载具(图1未示),自动化载具例如是多轴机器人手臂,且自动化载具可依据处理模块130提供的信息而带着所承载的装置在多个轴向上转动、移动等。在一些实施例中,立体模型建立模块110与材质检测模块120可包括不同的自动化载具也可以共享同一个自动化载具。举例而言,图2为本发明一实施例的自动化载具的示意图。在图2中,自动化载具140例如为多轴机器人手臂,且自动化载具140应用于图1的立体模型建立模块110时,多景深影像捕获设备112可以设置在自动化载具140的开放端而由自动化载具140承载。自动化载具140可以在设定的工作范围内带动多景深影像捕获设备112在多个轴向上转动与移动。待分析或检测的物品TG可以放置于自动化载具140的工作范围内。此外,在一些实施例中,物品TG可放置于载台CS上,载台CS可设置成可转动或是可移动的,且载台CS可将物品TG定位在立体模型建立模块110的工作范围内。如此,放置于载台CS上的物品TG可被旋转、横移而使立体模型建立模块110可完整分析物品TG的整个三维表面。

在另一实施例中,自动化载具140可应用于图1的材质检测模块120,材质检测模块120中的非破怀性材质检测装置可设置于自动化载具140的开放端,且自动化载具140可通讯连接处理模块130。在一些实施例中,物品TG可放置于载台CS上,载台CS可设置成可转动或是可移动的,且载台CS可将物品TG定位在非破怀性材质检测装置的工作范围内。如此,自动化载具140可带着材质检测模块120中的非破怀性材质检测装置沿着处理模块130所决定出来的检测点进行分析。在其他实施例中,材质检测模块120中的非破怀性材质检测装置以及立体模型建立模块110的多景深影像捕获设备112可以都被安装在同一个自动化载具140上,因此,自动化载具140的应用不以上述方式为限。

图3为本发明一实施例的第一部件与立体模型数据的示意图。请同时参照图1与图3,本实施例的第一部件OB1例如是已套设于鞋楦LS的鞋面SU,但在其他实施方式中,第一部件OB1可以为其他的物品,不以此为限。第一部件OB1可被放置于系统100的立体模型建立模块110的工作范围内,使立体模型建立模块110提取第一部件OB1的外貌信息。在一些实施例中,立体模型建立模块110提取到第一部件OB1的外貌信息后,可将外貌信息转换成第一部件点云COB1并且将第一部件点云COB1的信息传递给处理模块130。在另外一些实施例中,可将立体模型建立模块110提取到第一部件OB1的外貌信息传递给处理模块130,而由处理模块130将第一部件OB1的外貌信息转换成第一部件点云COB1。

图4为本发明一实施例的第二部件与立体模型数据的示意图。请同时参照图1与图4,本实施例的第二部件OB2例如是鞋底模型MB。在此所谓的鞋底模型MB是可以被重复利用的模型,其应用于制鞋流程中。鞋底模型MB可以暂时的与不同的鞋面组合,以辅助鞋面加工面积与加工路径的建立。换言之,最终制作完成的鞋物品可不包含鞋底模型MB,而鞋底模型MB可视为是制作流程中的辅助工具。但在其他实施方式中,第二部件OB2可以为其他的物品,不以鞋底模型MB为限。

第二部件OB2可被放置于系统100的立体模型建立模块110的工作范围内,使立体模型建立模块110提取第二部件OB2的外貌信息。在一些实施例中,立体模型建立模块110提取到第二部件OB2的外貌信息后,可将外貌信息转换成第二部件点云COB2并且将第二部件点云COB2的信息传递给处理模块130。在另外一些实施例中,立体模型建立模块110提取到第二部件OB2的外貌信息后,可将外貌信息传递给处理模块130,而由处理模块130将第二部件OB2的外貌信息转换成第二部件点云COB2。另外,第一部件点云COB1与第二部件点云COB2中每个点都可包括坐标信息以及强度信息,以表示出被扫描第一部件OB1及/或第二部件OB2的外观特征,但不以此为限。

在图3与图4中,第一部件点云COB1可以对应于第一部件OB1的局部选定区域,不一定需呈现出整个第一部件OB1,且第二部件点云COB2可以对应于第二部件OB2的局部选定区域,不一定需呈现出整个第二部件OB2。在其他实施例中,可依实际需求选择将整个第一部件OB1及/或第二部件OB2的点云都建立出来,以供后续流程使用。

在一些实施例中,第一部件点云COB1与第二部件点云COB2各自可由两个或两个以上的点云组合而成。例如,扫描第一部件OB1时,可以先扫描第一部件OB1的一部分(例如前2/3段)而获得局部部分的点云,并且在另一次扫描步骤中扫描第一部件OB1的另一部分(例如后2/3段)以获得另一局部部分的点云。之后,再利用算法,例如迭代最近点算法(Iterative Closest Point,ICP),将两局部部位的点云拼接在一起即可获得完整的第一部件点云COB1。

图5为本发明一实施例的建立立体模型的点云的示意图。请参照图3与图5,本实施例例如以建立第一部件OB1的立体模型的点云来做说明,但本实施例所采用的方法也可应用于其他立体模型的点云建立。在本实施例中,可采用图1的系统100中的立体模型建立模块110扫描第一部件OB1的一部分而获得第一局部点云CP1,并且扫描第一部件OB1的另一部分而获得第二局部点云CP2。接着,可以利用三维点云比对技术,将第一局部点云CP1与第二局部点云CP2拼接而获得第一部件点云COB1,其中点云比对技术可为迭代最近点算法(ICP)、通用迭代最近点算法(G-ICP)、分段迭代最近点算法(F-ICP)、点特征直方图算法(PFH)、快速点特征直方图算法(FPFH)或其他任一种可进行模型比对的技术。

举例而言,可将第一局部点云CP1与第二局部点云CP2的其中一者设定为目标点云,而另一者设定为源点云。接着,以取向角度相近的两点云点信息进行点云拼接,其中选定的两点云点的转换关系可表示为p

图6为本发明一实施例中第一部件与第二部件的交界区间的判定的示意图。请参照图1与图6,获得第一部件点云COB1以及第二部件点云COB2之后,处理模块130中的处理器132可以分析并且比较第一部件点云COB1以及第二部件点云COB2并以迭代法或权重计算等三维点云比对技术来建立第一部件OB1与第二部件OB2结合组成组合件AB的组合件点云CAB。处理模块130还可以通过点云比对与演算的技术进一步由第一部件点云COB1、第二部件点云COB2以及组合件点云CAB判定出交界区JR。交界区JR是由第一部件点云COB1与第二部件点云COB2经由演算而判定出来第一部件OB1与第二部件OB2组合成组合件AB时的可能交界处。

在一些实施例中,交界区JR的判定方法可包括将第一部件点云COB1与第二部件点云COB2的其中一者设定为目标点云,而另一者设定为源点云;在目标点云中寻找点云点

图7为本发明一实施例组合件的示意图,而图8为本发明一实施例的建立组合件的交界轨迹的流程示意图。根据本发明的一些实施例,由图6的组合件点云CAB判定出交界区JR后,图1的系统100中的处理模块130可依据交界区JR的信息决定出检测点,并且由材质检测模块120测量组合件AB在选定的检测点的材质。接着,材质检测模块120所测量的结果可用来判定出组合件AB中第一部件OB1与第二部件OB2之间的交界轨迹JL。

请参照图7与图8,在建立出图6的组合件点云CAB之后即可开始建立交界轨迹JL。在步骤S001中,可将组合件点云CAB中的交界区JR分割成n个点,并将其依序编号为P

在步骤S002中,设定允许误差ε。在部分的实施例中,允许误差ε可以视第一部件OB1、第二部件OB2以及组合件AB的尺寸以及第一部件OB1与第二部件OB2的拼接组合关系来决定。举例而言,在组合件AB为鞋类制品,且第一部件OB1与第二部件OB2分别为撑楦鞋面与鞋底模型的应用中,允许误差ε可以由0.1mm至1mm、由0.3mm至0.8mm、由0.4mm至0.6mm等范围,但不以此为限。

接着,可先将第P

接着,在步骤S003中,找出第一检测点S

材质检测模块120可检测组合件AB在第一检测点S

在一些实施例中,第一部件OB1的材质可以包括布料、皮料等织物的材质,而第二部件OB2的材质可包括环氧树脂、发泡材料等材质。换言之,第一组合件OB1与第二组合件OB2的材质明显不同。因此,测得组合件AB在第一检测点S

在一些实施例中,找出第一检测点S

接着,如步骤S006所示,判断计算出来的距离是否小于允许误差ε。若距离小于允许误差ε,则进行步骤S007,决定交界坐标点

在步骤S007完成后,可如步骤S008与S009,令i=i+1并且判断新得到的i是否大于n。若新得到的i不大于n,则继续执行步骤S003,以取得P

根据上述步骤,图1的系统100利用立体模型建立模块110建立第一部件OB1与第二部件OB2的立体模型的点云后,可由第一部件点云COB1与第二部件点云COB2判定出交界区JR。接着,根据交界区JR决定出检测点,使得材质检测模块120对组合件AB的检测点进行材质检测。接着,利用材质检测结果决定出交界轨迹JL。如此一来,交界轨迹JL并非单独以视觉系统所建立的立体模型来判定,而是进一步对组合件AB作材质分析,才由材质分析的结果来判定交界轨迹JL。因此,系统100所建立出来的交界轨迹JL可更贴近组合件AB上的实际交界,而提高组合件AB后续加工流程的正确性。

在部分实施例中,组合件AB中的第一部件OB1为撑楦鞋面,而第二部件OB2为鞋底模型。第一部件OB1与第二部件OB2组合时可以部分重叠,而第一部件OB1可以局部被第二部件OB2遮蔽。在部分实施例中,交界轨迹JL例如是沿着第二部件OB2的邻近于第一部件OB1的边缘分布的轨迹线。撑楦鞋面一般是由柔软的材质组成,其与鞋底模型暂时组合时,可能因为组合的压力而变形。如此一来,若只以立体模型建立模块110所建立的撑楦鞋面的点云来判定交界轨迹JL可能因无法估计各部件在组合时产生的变形而导致不正确的结果。换言之,系统100由个别部件的点云可先判定出交界区JR,并且进一步依据材质检测模块120的检测结果对交界区JR的各个点作校正或调整,而建立出更贴近实际交界的交界轨迹JL。在交界轨迹JL建立完成后。可将组合件AB分离,并对组合件AB的任一部件进行加工。例如,可对撑楦鞋面加工,且加工撑楦鞋面的流程可以依据交界轨迹JL来规划工作路径。在部分实施例中,加工撑楦鞋面的流程包括喷胶程序,且喷胶程序可设定成在撑楦鞋面在交界轨迹JL以下的部位上喷涂胶材,但不以此为限。

综上所述,本发明实施例在建立组合件的交界轨迹的系统中包含有材质检测模块。本发明实施例中,交界轨迹除了利用视觉系统(例如立体模型建立模块)依照组合件的个别部件外型模型(例如点云)来判定之外,还进一步以材质检测结果辅助建立交界轨迹。如此一来,组成组合件的个别部件如果在组合状态下发生变形或位移,本发明实施例的系统仍可以正确的判定出两部件交界。换言之,本发明实施例的建立组合件的交界轨迹的系统可以更正确的建立出部件交界。因此,本发明实施例的系统所建立出来的交界轨迹应用于其他制作或加工程序时,有助于提高制作工艺良率。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 建立组合件的交界轨迹的系统及方法

- 一种人脸身份库、轨迹表建立和人脸轨迹查询方法和系统