基于成像技术的RV减速器摆线轮制造误差快速检测系统

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于检测技术领域,尤其涉及一种基于成像技术的RV减速器摆线轮制造误差快速检测系统。

背景技术

RV减速器是机器人三大核心零部件之一,目前RV减速器市场几乎被日本纳博特斯克公司垄断,其在上世纪80年代已经完全掌握RV减速器的制造、装配及性能检测等生产工艺;近些年,在国家政策支持下,许多国内公司也投入大量人力、财力研发RV减速器生产工艺,并取得了一些成果,但生产的RV减速器性能与日本纳博特斯克的产品还有很大差距。RV减速器生产工艺复杂,包括零部件制造工艺、检测工艺、产品装配工艺等,其中检测工艺是决定RV减速器性能的关键,通过检测工艺确保零件加工精度,才能保证RV减速器性能。RV减速器的组成零件中,摆线轮是关键零件之一,摆线轮的制造精度对RV减速器的传动精度和啮合力影响很大,所以快速准确测得摆线轮的制造误差对RV减速器制造工艺、装配工艺具有重要意义。

当前RV减速器摆线轮检测主要采用三坐标测量仪、轮廓仪、齿轮测量中心等通用设备,也有部分自研专用设备,如专利“一种摆线轮齿槽比较检测方法”、“一种摆线轮检测用定位固定装置”。这些检测设备都无法实现摆线轮制造精度快速准确的测量,通用设备操作复杂、检测流程繁琐,自研专用设备虽能够在某一环节提高摆线轮检测速度或检测精度,但无法一次性检测出摆线轮所有误差。

发明内容

发明目的:针对现有技术中存在的问题,本发明公开了一种基于成像技术的RV减速器摆线轮制造误差快速检测系统,结构简单、操作方便、检测精度高、误差检测项全面、检测速度快,大幅度提高生产现场检测效率,适合大批量生产情况。

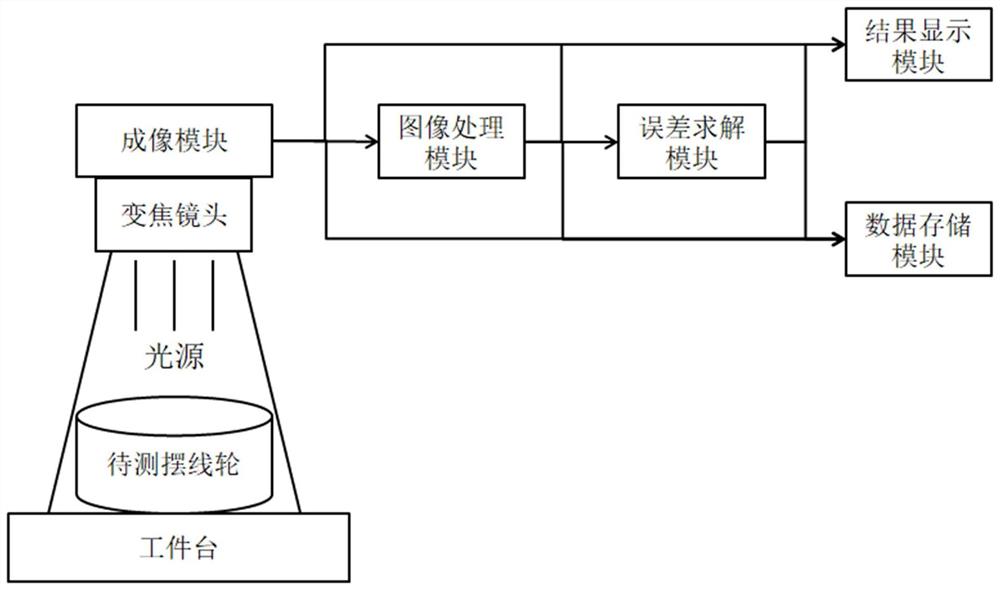

技术方案:本发明采用如下技术方案:一种基于成像技术的RV减速器摆线轮制造误差快速检测系统,其特征在于,包括成像模块、图像处理模块、误差求解模块、结果显示模块和数据存储模块;其中,成像模块的输出分别连接图像处理模块、结果显示模块和数据存储模块的输入,图像处理模块的输出分别连接误差求解模块、结果显示模块和数据存储模块的输入,误差求解模块的输出分别连接结果显示模块和数据存储模块的输入;

成像模块用于采集待测摆线轮的图像数据;

图像处理模块用于对待测摆线轮的图像数据进行处理得到待测摆线轮的轮廓边缘以及轮廓边缘像素坐标矩阵,轮廓边缘包括齿廓以及中心孔轮廓;

误差求解模块用于求解待测摆线轮与标准摆线轮的轮廓边缘之间的误差;

结果显示模块用于显示成像模块、图像处理模块和误差求解模块产生的数据;

数据存储模块用于存储成像模块、图像处理模块和误差求解模块产生的数据。

优选地,成像模块包括光源以及依次连接的变焦镜头、CMOS图像传感器、数据传输单元和通信单元;

光源用于照射待测摆线轮;

变焦镜头用于对待测摆线轮进行拍摄;

CMOS图像传感器用于进行图像识别得到待测摆线轮的图像数据;

数据传输单元用于传输待测摆线轮的图像数据;

通信单元用于将采集的图像数据传送给图像处理模块。

优选地,待测摆线轮水平放置在工件台中心,工件台表面是水平光滑的平面,平面度要求为1μm;

变焦镜头具有自动调焦功能,安装在工件台正上方,变焦镜头轴线位于工件台中心且与工件台表面垂直,垂直度要求为1μm,变焦镜头焦距的调节要保证待测摆线轮占据变焦镜头的50%以上画幅。

优选地,图像处理模块包括依次连接的相机标定单元、图像预处理单元、图像边缘检测与特征提取单元和像素级坐标提取单元;

相机标定单元用于标定图像数据中像素坐标与实际坐标之间的关系;

图像预处理单元用于对待测摆线轮的图像数据进行预处理;

图像边缘检测与特征提取单元用于从预处理后的图像数据中提取待测摆线轮的轮廓边缘;

像素级坐标提取单元用于对待测摆线轮的轮廓边缘进行像素级坐标提取,得到轮廓边缘像素坐标矩阵。

优选地,误差求解模块包括依次连接的像素坐标转化单元、齿廓对比单元和误差计算单元;

像素坐标转化单元用于将待测摆线轮的轮廓边缘转化到标准齿廓坐标系中,使待测摆线轮的轮廓边缘与标准摆线轮的轮廓边缘具有相同的坐标原点与坐标轴;

齿廓对比单元用于求解相同针轮转角下,待测摆线轮与标准摆线轮的轮廓边缘上的点坐标值和距离;

误差计算单元用于求解并分离待测摆线轮的齿距误差和齿廓误差,以及中心孔误差。

优选地,标准摆线轮的轮廓边缘由CAD图纸导入误差求解模块,以标准摆线轮的中心孔中心为坐标原点建立标准齿廓坐标系,获取标准摆线轮的轮廓边缘实际坐标矩阵。

优选地,标准摆线轮与待测摆线轮的轮廓边缘的线宽均为1像素。

优选地,结果显示模块的显示内容包括:误差求解模块求解的误差、标准摆线轮的轮廓边缘、成像模块采集的待测摆线轮的图像数据以及图像处理模块输出的待测摆线轮(的轮廓边缘;

显示形式包括数据显示、表格显示以及图形显示。

优选地,数据存储模块包括本地数据库单元和云数据库单元。

有益效果:本发明具有如下有益效果:

1、本发明实现了RV减速器摆线轮非接触式高精度快速检测,并且所检测的全流程数据既可本地存储,又可直接存储到云数据库,方便不同地域人员查阅,所检测的全流程数据可供以后大数据分析使用,对RV减速器制造、装配工艺研发具有重要意义;

2、本发明可根据成像模块CMOS图像传感器像素的大小控制检测精度,测量精度高;

3、本发明经过一次成像测量,可测得摆线轮所有误差项;

4、本发明测量结果即可表格化显示,也可图形化显示,方便读取。

附图说明

图1为本发明检测系统的结构示意框图;

图2为本发明检测系统的工件台和待测摆线轮的结构示意图;

图3为本发明检测系统的成像模块示意框图;

图4为本发明检测系统的图像处理模块示意框图;

图5为本发明检测系统的数据存储模块示意框图;

图6为本发明检测系统的齿距误差分离示意图;

图7为本发明检测系统的齿廓误差分离示意图。

具体实施方式

下面结合附图对本发明作更进一步的说明。

本发明公开了一种基于成像技术的RV减速器摆线轮制造误差快速检测系统,如图1所示,包括:成像模块101、图像处理模块102、误差求解模块103、结果显示模块104和数据存储模块105,其中,成像模块101的输出分别连接图像处理模块102、结果显示模块104和数据存储模块105的输入,图像处理模块102的输出分别连接误差求解模块103、结果显示模块104和数据存储模块105的输入,误差求解模块103的输出分别连接结果显示模块104和数据存储模块105的输入。

如图3所示,成像模块101包括光源301以及依次连接的变焦镜头302、CMOS图像传感器303、数据传输单元304和通信单元305。其中,光源301照射到放置在工件台202上的待测摆线轮201上,变焦镜头302对待测摆线轮201进行拍摄,并将拍摄的内容发送到CMOS图像传感器303进行图像识别,CMOS图像传感器303通过数据传输单元304将识别出的图像发送到通信单元305,成像模块101将采集的待测摆线轮201的图像通过通信单元305传送给图像处理模块102。其中,如图2所示,工件台202表面是水平光滑的平面,平面度要求为1μm,待测摆线轮201水平放置在工件台202中心;变焦镜头302具有自动调焦功能,安装在工件台202正上方,变焦镜头302轴线位于工件台202中心且与工件台202表面垂直,垂直度要求为1μm,变焦镜头302焦距的调节要保证待测摆线轮201占据变焦镜头302的50%以上画幅。

如图4所示,图像处理模块102包括依次连接的相机标定单元401、图像预处理单元402、图像边缘检测与特征提取单元403和像素级坐标提取单元404,图像处理模块102用于接收成像模块101传送的待测摆线轮201的图像并通过图像处理算法对其进行处理,将处理得到的待测摆线轮201的轮廓边缘进行像素级坐标提取。其中,相机标定单元401用于获得图像中像素坐标与实际坐标之间的关系,标定待测摆线轮201的图像中像素之间对应的实际距离尺寸,对于测量同一尺寸的待测摆线轮201,调整变焦镜头302的焦距以后只需标定一次;具体的,相机标定单元401采用张正友相机标定法,首先打印一张棋盘标定纸张,将棋盘标定纸张放在工件台202上的不同位置,成像模块101进行拍照,要确保每次拍摄都能拍到整个棋盘标定纸张且棋盘标定纸张在不同的图像中具有不同的位置和角度,成像模块101将拍摄的棋盘标定纸张的图像发送到相机标定单元401,相机标定单元401通过张正友相机标定法进行计算处理,便可获得变焦镜头302的内参、外参和畸变参数,将求得的内参、外参和畸变参数传入图像处理模块102,后续用于补偿待测摆线轮201的图像的畸变,获得准确的待测摆线轮201的实际坐标。图像预处理单元402用于对待测摆线轮201的图像进行预处理得到预处理图像,主要通过图像平滑、降噪、二值化等方法去除无关信息。图像边缘检测与特征提取单元403通过边缘检测与特征提取算法在预处理图像中获得待测摆线轮201的轮廓边缘,包括齿廓以及中心孔轮廓等特征。像素级坐标提取单元404将获得的待测摆线轮201的轮廓边缘在图像坐标系中进行像素级坐标提取,并以矩阵方式存储,得到待测摆线轮201的轮廓边缘像素坐标矩阵;具体的,像素级坐标提取单元404首先基于最小二乘拟合将图像边缘检测与特征提取单元403提取的待测摆线轮201的轮廓边缘进行像素融合,得到线宽为1像素的轮廓边缘,将融合后的轮廓边缘的像素坐标存储于矩阵中。

如图5所示,误差求解模块103包括依次连接的像素坐标转化单元501、齿廓对比单元502和误差计算单元503,误差求解模块103用于求解待测摆线轮201与标准摆线轮的轮廓边缘之间的像素级误差,即误差求解模块103是在像素级别上进行待测摆线轮201的误差求解,标准摆线轮的轮廓边缘与待测摆线轮201的轮廓边缘的线宽均为1像素,误差采用二者轮廓边缘的转化后的标准化坐标值进行计算。其中,标准摆线轮的轮廓边缘事先由设计好的CAD图纸导入误差求解模块103,并以标准摆线轮的中心孔中心为坐标原点建立标准齿廓坐标系,获取标准摆线轮的轮廓边缘的实际坐标,以矩阵方式存储为标准摆线轮的轮廓边缘实际坐标矩阵;像素坐标转化单元501用于将图像处理模块102输出的待测摆线轮201的轮廓边缘进行坐标系转化到标准齿廓坐标系中,使其与标准摆线轮的轮廓边缘具有相同的坐标原点与坐标轴;具体的,首先通过待测摆线轮201的中心孔轮廓找到待测摆线轮201的中心坐标,将像素级坐标提取单元404提取的轮廓边缘的像素坐标进行平移变换,使待测摆线轮201的中心坐标为标准齿廓坐标系的坐标原点,再以该坐标原点为中心进行旋转变换,使待测摆线轮201与标准摆线轮具有相同坐标系,之后再利用相机标定单元401获得的变焦镜头302的内参、外参和畸变参数,求得待测摆线轮201的轮廓边缘的实际坐标,将该轮廓边缘的实际坐标以矩阵形式存储为待测摆线轮的轮廓边缘实际坐标矩阵;齿廓对比单元502和误差计算单元503用于求解待测摆线轮201与标准摆线轮的轮廓边缘的像素级误差,包括中心孔误差、齿距误差和齿廓误差,其中齿廓对比单元502用于求解相同针轮转角下,待测摆线轮201的齿廓与标准摆线轮的齿廓的实际坐标值和距离以及中心孔轮廓的实际坐标值和距离,可通过坐标原点发射一条射线分别与两条齿廓和两条中心孔轮廓相交求得;误差计算单元503求解待测摆线轮201相比于标准摆线轮的中心孔误差,以及通过误差分离算法求解并分离待测摆线轮201相比于标准摆线轮的齿距误差和齿廓误差,其中,中心孔误差是待测摆线轮中心孔圆半径与标准摆线轮中心孔圆半径的差值,通过待测摆线轮201与标准摆线轮中心孔轮廓的实际坐标值和距离计算得到;误差分离是先分离出齿廓上各齿的齿距误差,然后将齿距误差补偿到实际齿廓中,再分离出齿廓误差,齿廓误差主要是实际齿廓在法向方向偏离理论齿廓的距离,具体方法如下:

1)根据待测摆线轮的轮廓边缘实际坐标矩阵,在标准齿廓坐标系中绘制待测摆线轮的实际齿廓,将其与理论齿廓即标准摆线轮的齿廓进行对比,分别计算出待测摆线轮与标准摆线轮齿廓各齿与以(R

2)根据求得各齿对应的齿距误差及其对应夹角,对待测摆线轮的轮廓边缘实际坐标矩阵中各齿进行对应夹角θ

结果显示模块104可以用于显示误差求解模块103求解的误差,显示形式包括数据显示、表格显示以及图形显示。结果显示模块104还包括:标准摆线轮的轮廓边缘的像素级精确显示、成像模块101采集的待测摆线轮201的图像的像素级精确显示以及图像处理模块102输出的待测摆线轮201的轮廓边缘的像素级精确显示,显示线宽为1像素,显示比例可缩放;待测摆线轮201的齿廓与标准摆线轮的齿廓在同一坐标系的相同等分情况下采用离散点坐标显示,待测摆线轮201的齿距误差、齿廓误差以及其他误差采用数据表、误差曲线图显示。

数据存储模块105包括本地数据库单元和云数据库单元,用于存储成像模块101、图像处理模块102以及误差求解模块103产生的全流程数据,为待测摆线轮201设定唯一ID号,不同类型数据分别存入对应数据库中,通过唯一ID号进行关联,方便搜索查询。数据存储模块105采用本地数据库和云数据库同时存储的方案,利用云数据平台接口将测量过程中各流程的数据通过网络上传到云数据库,可以不受地域限制使用数据,当数据量积累到一定程度时可进行大数据分析。

以下结合具体实施例,对本发明作进一步说明:

本发明在使用时,首先使用网线将成像模块101的高速以太网口与本地计算机的高速以太网口相连,设置IP地址确保二者在同一网段可正常通讯;其中,本地计算机安装有开发好的上位机软件,该上位机软件集成包括图像处理模块102、误差求解模块103、结果显示模块104和数据存储模块105;

然后将待测摆线轮201放在工件台202的中心位置,通过上位机软件启动成像模块101采集图像,发送指令给成像模块101,使其自动调节变焦镜头302到合适焦距,保证采集的待测摆线轮201的图像占据50%以上画幅,锁定镜头焦距;

从工件台202取下待测摆线轮201,将标定模板即棋盘标定纸张放在变焦镜头302下方,通过相机标定单元401发送采集图像指令给成像模块101,成像模块101连续采集14张图像并按照次序命名,其中通过变换棋盘标定纸张的方位,确保每次采集的棋盘标定纸张在图像中具有不同位置和角度,再通过相机标定单元401中集成的张正友标定法求得变焦镜头302的内参、外参以及径向、切向畸变参数,从而获得实际坐标与像素坐标之间的对应关系;之后若测量相同型号的摆线轮,无需重新调焦、标定,直接将相同型号的摆线轮水平放置在工件台202中心位置即可;

相机标定结束以后,便可进行待测摆线轮的误差测量:将待测摆线轮201放在工件台202中心位置,通过图像处理模块102给成像模块101发送采集指令,获得待测摆线轮201的图像,成像模块101中的通信单元305将待测摆线轮201的图像传送到图像预处理单元402进行预处理,这里的预处理方法可根据图像采集质量选取,图像预处理单元402集成有图像滤波、图像增强、图像二值化、图像形态学操作等算法,通过选取合适的预处理方法获得理想预处理图像,之后通过图像边缘检测与特征提取单元403集成的边缘检测与特征提取算法对预处理图像进行图像边缘检测与特征提取,图像边缘检测与特征提取单元403集成了Roberts、Sobel、Prewitt、Laplacian、Log/Marr、Canny、Kirsch、Nevitia等边缘检测算法,通过选择合适的边缘检测算法,获得待测摆线轮201的轮廓边缘,删除与误差检测无关的轮廓,之后上位机软件中的像素级坐标提取单元404基于最小二乘算法对待测摆线轮的轮廓边缘进行像素融合,提取待测摆线轮的齿廓和中心孔轮廓等特征,并以矩阵方式存储,通过结果显示模块104查看,再通过误差求解模块103导入标准摆线轮的CAD图纸,获取标准摆线轮的轮廓边缘的实际坐标值,并以矩阵方式存储,像素坐标转化单元501获得待测摆线轮201的轮廓边缘的实际坐标值,并以矩阵方式存储,通过齿廓对比单元502量化相同针轮转角下待测摆线轮与标准摆线轮对应的轮廓边缘实际坐标值,并以矩阵的方式存储;通过误差计算单元503求解待测摆线轮201的轮廓边缘与标准摆线轮的轮廓边缘之间的各误差项(中心孔误差、齿距误差、齿廓误差),并通过结果显示模块104进行显示;数据存储模块105可同时进行数据本地保存和云端上传,结果显示模块104具有多种显示方式和显示结果,可根据需要,选择相应的数据进行显示。

本发明所述的基于成像技术的RV减速器摆线轮制造误差快速检测系统操作方便快捷、测量过程无需太多人工操作,测量速度块、精度高,非常适合大批量生产检测;本发明还可根据成像模块CMOS图像传感器像素的大小控制检测精度,假设像素为10M,成像画幅是1:1正方形,通过调焦以后,刚好采集到实际尺寸为100*100mm的平面,摆线轮占据50%画幅,则每个像素点大小为1μm,故检测系统的测量精度为1μm,测量精度高。

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 基于成像技术的RV减速器摆线轮制造误差快速检测系统

- 一种基于对数的摆线轮齿廓修形方法及摆线轮、RV减速器