一种过热蒸汽的下行全废锅气流床气化设备和煤化工系统

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及煤化工领域,具体而言,涉及一种过热蒸汽的下行全废锅气流床气化设备和煤化工系统。

背景技术

目前副产高压蒸汽的气流床气化炉主要有以下几种:

(1)副产高压过热蒸汽的上行全废锅气流床气化炉技术,气化炉产生合成气向上,熔渣向下。熔渣向下经渣口(喉管)进入激冷室,掉入水浴内激冷冷却后排出,合成气在出气化炉出口处,使用大量的激冷气(气化炉产生的合成气经除尘、降温、加压后的气),降低合成气及合成气夹带的熔融灰渣的温度,防止合成气向上夹带熔融态灰渣,进入对流废锅粘结在水冷壁上,影响换热、堵塞合成气通道。存在主要问题:①合成气激冷气量大,约为气化炉产气量的1/3,气化炉及附属系统设计在正常设计下,必须再增大30%,单位体积生产能力低;同时产生的合成气需要降温、加压后返回对流废锅,能耗高;②熔渣向下流动仅靠重力,流速低,对渣口(下渣段)尺寸的大小要求苛刻,渣口大返混效果差,影响碳转换率,渣口小,渣口易堵塞,故,在一定渣口尺寸和一定负荷下,对煤的适应性要求苛刻,要求煤的操作窗口必须大于120℃,确保渣口处顺利排渣。

(2)副产高压过热蒸汽的下行全废锅气流床气化炉技术,合成气和熔渣经渣口(下渣段)进入辐射废锅第一通道,换热降温后,将合成气温度控制在750℃左右,熔渣掉入水浴内激冷冷却后排出,合成气折返进入辐射废锅第二通道,换热后进入对流废锅进一步换热。存在主要问题:辐射废锅第二通道直径大约是辐射废锅第一通道直径的1.4倍,气化炉(含辐射废锅)运输易超限,这样对带辐射废锅大型气化炉制约性很强;若采用超高压带辐射废锅气化炉,合成气可压缩,但熔融灰渣不可压缩,辐射废锅结渣、结焦抗风险能力大大增大,尤其对气化炉负荷及用煤要求苛刻,要求煤质参数波动范围极小。其次,辐射废锅第二通道空间有限,不便于检修维护。再者渣口段出口处水冷壁水平墙和吊挂水冷壁上易粘结灰渣,影响换热效率,严重时堵塞高温合成气及熔渣通道。

(3)副产高饱和热蒸汽的下行半废锅气流床气化炉技术,合成气和熔渣经渣口(下渣段)进入辐射废锅通道,换热降温后,将合成气温度控制在900℃左右,合成气和熔渣经激冷水喷射冷却降温后,一并进入激冷室水浴中,熔渣留在水浴中进一步降温后排出,合成气经水浴折返后进入下游洗涤系统,或合成气和熔渣经激冷水喷射冷却降温后,熔渣掉入水浴内激冷冷却后排出,合成气进入后续洗涤系统中。存在主要问题:高温合成气显热回收率低,且产生的高压饱和蒸汽,还需要进一步过热;同时激冷水消耗量大,能耗高,激冷室排至闪蒸黑水大,闪蒸系统设置相对大,闪蒸装置投建成本大,运行能耗高。其次,渣口段出口处水冷壁水平墙和吊挂水冷壁上易粘结灰渣,影响换热效率,严重时堵塞高温合成气及熔渣通道。

鉴于此,特提出本申请。

发明内容

本发明的目的包括,例如,提供了一种过热蒸汽的下行全废锅气流床气化设备和煤化工系统,其框架整体高度相对低,其具有工艺运行安全、可靠、在线运行率高、操作维护方便、运行经济成本低及综合能耗低等显著优点,大大提高了经济价值。

本发明的实施例可以这样实现:

第一方面,本发明提供一种过热蒸汽的下行全废锅气流床气化设备,包括气化炉、下渣管、辐射废锅、激冷室、灰渣回落废锅和对流废锅;所述气化炉的底部与所述下渣管连接,所述下渣管与所述辐射废锅连接,所述激冷室设置于所述辐射废锅的底部,所述灰渣回落废锅具有依次连通的第一倾斜段、中部垂直段和第二倾斜段,所述第一倾斜段远离所述中部垂直段的一端与所述辐射废锅的下部连通,所述第二倾斜段远离所述中部垂直段的一端与所述对流废锅的上部连通。

在可选的实施方式中,所述灰渣回落废锅设置有第一筒型水冷壁。

优选地,所述灰渣回落废锅上设置有第一吹灰口。

在可选的实施方式中,所述第一倾斜段位于所述第二倾斜段的下方,所述第一倾斜段和所述第二倾斜段相对于水平面的倾斜角为均20°-50°。

在可选的实施方式中,所述下渣管包括依次连通的第一下渣段和第二下渣段,所述第一下渣段远离所述第二下渣段的一端与所述气化炉的底部连通,所述第二下渣段远离所述第一下渣段的一端与所述辐射废锅连通,所述第二下渣段的直径大于所述第一下渣段的直径;

优选地,所述第一下渣段的直径为500-900mm;

优选地,所述第二下渣段的直径为650-1200mm;所述第二下渣段的长度为所述第二下渣段的直径的2-6倍;

所述第一下渣段和所述第二下渣段呈阶梯水平连接。

在可选的实施方式中,所述第二下渣段远离所述第一下渣段的一端设置有用于延长灰渣返混区与所述辐射废锅的顶壁之间间距的渣口嘴。

在可选的实施方式中,所述辐射废锅和所述灰渣回落废锅的连接处设置有激冷气系统和用于启动所述激冷气系统的温度监测仪;

优选地,所述温度监测仪具有多组,且每组沿着所述辐射废锅和所述灰渣回落废锅的连接处上下层状分布;

优选地,所述温度监测仪为2-4组;

优选地,所述温度监测仪处设置有第一激冷气口。

在可选的实施方式中,所述辐射废锅包括辐射筒体和辐射锥体,所述辐射锥体连接至所述辐射筒体的底部,所述激冷室设置于所述辐射锥体内,所述灰渣回落废锅设置于所述辐射筒体的底部且位于高于所述激冷室。

在可选的实施方式中,所述辐射筒体内和所述辐射锥体内设置有第二筒型水冷壁,所述辐射筒体内吊挂有翅片水冷壁,所述翅片水冷壁位于所述第二筒型水冷壁内;

优选地,所述第二筒型水冷壁上设置有第二吹灰口。

在可选的实施方式中,所述对流废锅设置有第三筒型水冷壁和蛇形管组;

所述对流废锅包括相互连通的第一对流段和第二对流段;所述第一对流段位于所述第二倾斜段的上方;

优选地,所述对流废锅的筒型水冷壁和蛇形管组上设置有第三吹灰口。

第二方面,本发明提供一种煤化工系统,其包括如前述实施方式任一项所述的过热蒸汽的下行全废锅气流床气化设备。

本发明实施例的有益效果包括,例如:

本申请提供的过热蒸汽的下行全废锅气流床气化设备,通过设置灰渣回落废锅将辐射废锅和对流废锅连接,解决了带全废锅大型气化炉(日投煤量>2000t全废锅气化炉)的运输超限及运行维护不方便难题,且回收合成气中显热的回收率高,且回收热产生的蒸汽品质高(高压过热蒸汽)。具体来说,本申请中的灰渣回落废锅实现合成气折返向上,作为合成气流通通道,要求此通道阻力尽可能小,无担夹积灰渣部件,其作用之一是将合成气夹带的灰渣靠重力流落至激冷室内,作用之二是降低整体装置高度,其次,实现合成气显热回收。其框架整体高度相对低,其具有工艺运行安全、可靠、在线运行率高、操作维护方便、运行经济成本低及综合能耗低等显著优点,大大提高了经济价值。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

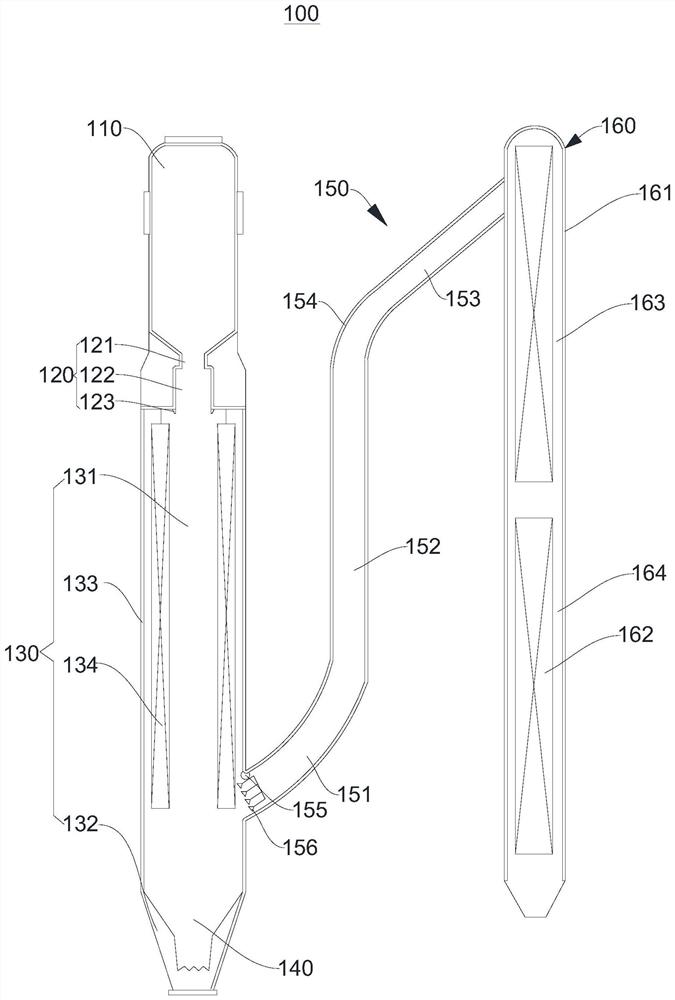

图1为本申请实施例提供的过热蒸汽的下行全废锅气流床气化设备的结构示意图。

图标:100-过热蒸汽的下行全废锅气流床气化设备;110-气化炉;120-下渣管;121-第一下渣段;122-第二下渣段;123-渣口嘴;130-辐射废锅;131-辐射筒体;132-辐射锥体;133-第二筒型水冷壁;134-翅片水冷壁;140-激冷室;150-灰渣回落废锅;151-第一倾斜段;152-中部垂直段;153-第二倾斜段;154-第一筒型水冷壁;155-激冷气系统;156-温度监测仪;160-对流废锅;161-第三筒型水冷壁;162-蛇形管组;163-第一对流段;164-第二对流段。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

请参考图1,本实施例提供了一种过热蒸汽的下行全废锅气流床气化设备100,其包括气化炉110、下渣管120、辐射废锅130、激冷室140、灰渣回落废锅150和对流废锅160。

其中,气化炉110的底部与下渣管120连接,下渣管120与辐射废锅130连接,激冷室140设置于辐射废锅130的底部,灰渣回落废锅150同时与辐射废锅130的底部和对流废锅160的顶部连通。

具体地,本申请中气化炉110为水冷壁气化炉110,其排渣温度相对较高,有利于降低渣口处熔融灰渣粘度,确保灰渣在较长的下渣管120内流动畅通,即,确保了渣口不易被堵塞;该气化炉110及下渣管120易适应配套的顶置单烧嘴、顶置或侧置多烧嘴结构,确保大型气化炉110及超大型气化炉110供料的稳定性。

本申请中,气化炉110中的合成气和灰渣经下渣管120进入辐射废锅130,由于下渣管120与气化炉110的底部呈倾斜连接,合成气和灰渣在下渣管120内易产生径向力,本申请中,通过将下渣管120分为两段设计,包括依次连通的第一下渣段121和第二下渣段122,第一下渣段121远离第二下渣段122的一端与气化炉110的底部连通,第二下渣段122远离第一下渣段121的一端与辐射废锅130连通,第二下渣段122的直径大于第一下渣段121的直径。其中,第一下渣段121的直径设计主要确保反应介质在气化炉110内充分返混,优选将第一下渣段121的直径设计为500-900mm。而第二下渣段122的直径设计是为了确保灰渣进入辐射废锅130内的扩散角,扩散角大小主要确保熔融灰渣既不要粘结到吊挂翅片水冷壁134上和水平墙水冷壁上,合成气又要尽可能扩散到辐射废锅130上部水冷壁处换热,优选将第二下渣段122的直径设计为650-1200mm。本申请中对第二下渣段122进行了加长处理,可以有效消除熔融渣在下渣管120末端的径向力,防止熔融灰渣进入辐射废锅130旋转到水冷壁上,同时为了防止第二段下渣段长度无限延长,加大下渣段堵渣的风险,本申请将第二下渣段122的长度设计为第二下渣段122的直径的2-6倍可以有效防止堵渣;进一步地,第一下渣段121和第二下渣段122呈阶梯水平连接,而非锥段连接,可以有效避免锤段连接沿过渡段产生倾角,导向熔融灰渣喷射到水冷壁上的情况发生;此外,为防止熔融灰渣出渣口进入辐射废锅130,在靠近渣口处的水平墙处,产生低压区,熔融灰渣粘结到水平墙上,并蠕动扩大,本申请在第二下渣段122远离第一下渣段121的一端设置有用于延长灰渣返混区与辐射废锅130的顶壁之间间距的渣口嘴123;渣口嘴123的设计可以有效降低灰渣返混粘结到水平墙水冷壁上的风险。具体来说,本申请中渣口嘴123的结构形状如鹰嘴一样,具有保护熔融灰渣不被粘结到第二段下渣段出口处水冷壁水平墙上的风险,且防止熔融灰渣喷射到吊挂翅片水冷壁及联箱上的风险。

本申请通过对下渣管120的结构进行设计,可以有效防止熔融灰渣经下渣段进入辐射废锅130产生喷射角和返混区,将熔融灰渣喷射、粘结到吊挂翅片水冷壁134上和水平墙水冷壁上,影响换热效率,堵塞辐射废锅130。

辐射废锅130包括辐射筒体131和辐射锥体132,辐射锥体132连接至辐射筒体131的底部。辐射筒体131内和辐射锥体132内设置有第二筒型水冷壁133和翅片水冷壁134,辐射筒体131内吊挂有翅片水冷壁134,翅片水冷壁134位于第二筒型水冷壁133内;其中第二筒型水冷壁133设置为竖管或盘管,激冷室140设置于辐射锥体132内,激冷室140的液位正常控制高于辐射废锅130的第二筒型水冷壁133的锥型段,确保激冷室140筒体材质不因高温合成气和高温熔融灰渣而超温,同时为了确保熔融渣直接掉入激冷室140水浴内,不掉落到辐射废锅130的第二筒型水冷壁133的锥型段上,损坏水冷壁或粘结堵塞渣通道,辐射废锅130第二筒型水冷壁133的锥型段通径必须大于各组吊挂的翅片水冷壁134向内竖管形成的通道大小。本申请中翅片水冷壁134的设置可有效增大换热面积,增大换热效果,主要可以增加对流换热,此外,翅片水冷壁134的设置可以确保熔融灰渣出辐射废锅130进灰渣回落废锅150处温度低于750℃,熔融渣固化后掉入激冷室140水浴内,有效防止熔融灰渣未固化,随合成气进入灰渣回落废锅150,粘结到水冷壁上,影响换热效果,严重时堵塞合成气流通通道的情况发生。第二筒型水冷壁133上设置有第二吹灰口,定期清吹水冷壁面上的灰,确保水冷壁管的换热效果。

值得说明的是,为防止吊挂的翅片水冷壁134影响熔融灰渣流通通道,辐射废锅130灰渣通径依据各组吊挂的翅片水冷壁134向内竖管形成的通道大小设置,在确保各吊挂的翅片水冷壁134最小间距下(间距过小容易担夹灰渣),尽可能增加吊挂的翅片水冷壁134的片数,确保辐射废锅130的换热能力,降低辐射废锅130的高度,从而降低装置投资成本。

灰渣回落废锅150设置于辐射筒体131的底部且位于高于激冷室140。为了避免气化炉110因工况波动(煤质波动、操作波动及负荷波动等)导致出辐射废锅130进入灰渣回落废锅150处温度高于750℃,熔融灰渣随合成气进入灰渣回落废锅150的情况发生,熔融灰渣随合成气进入灰渣回落废锅150会导致熔融灰渣粘结到水冷壁上,影响换热效果,严重时堵塞合成气流通通道。本申请在辐射废锅130和灰渣回落废锅150的连接处设置有激冷气系统155和用于启动激冷气系统155的温度监测仪156;温度监测仪156具有多组,且每组沿着辐射废锅130和灰渣回落废锅150的连接处上下层状分布;具体来说,温度监测仪156为2-4组,当监测温度高于750℃,启动激冷气系统155,在辐射废锅130进入灰渣回落废锅150处喷射激冷气对合成气及熔融灰渣降温,使此处温度控制在750℃以内。因此,激冷气系统155在正常情况下不投用,只有工况异常时自动打开,为防止激冷气系统155长时间不用,激冷气口堵塞,本申请中温度监测仪156处设置有第一激冷气口,具体包括带有控制阀的大气量吹气管路和小流量的常吹气,小流量的常吹气正常投用。

激冷气和水冷壁吹灰(清灰)气使用气源都有清灰压缩机提供,清灰压缩机出口设置缓冲罐,依据缓冲罐压力自动调整负荷,在正常工况下,不启用激冷气系统155,清灰压缩机在低负荷工况下运行,运行能耗低,当在工况异常下,启用激冷气系统155,缓冲罐压力低,清灰压缩机自动加负荷。由于在清灰过程中,吹灰口排出的吹灰气具有一定的温度时更容易清灰,为了确保水冷壁清灰气和激冷气不同温度的需求,在水冷壁清灰气支路上设置加热器,以确保水冷壁清灰气的温度。

灰渣回落废锅150用于确保合成气带入灰渣回落废锅150内的灰渣,靠重力再次回落到激冷室140内。具体来说,本申请中,灰渣回落废锅150具有依次连通的第一倾斜段151、中部垂直段152和第二倾斜段153,第一倾斜段151远离中部垂直段152的一端与辐射废锅130的下部连通,第二倾斜段153远离中部垂直段152的一端与对流废锅160的上部连通。灰渣回落废锅150设置有第一筒型水冷壁154,第一倾斜段151和第二倾斜段153倾斜向上,第一倾斜段151位于第二倾斜段153的下方,第一倾斜段151和第二倾斜段153相对于水平面的倾斜角为均20°-50°,且第一倾斜段151、中部垂直段152和第二倾斜段153连接处尽可能平滑过渡,确保合成气夹带灰渣顺利回落到激冷室140内,同时减少对灰渣回落废锅150的第一筒型水冷壁154的磨蚀。第一筒型水冷壁154上设置有第一吹灰口,定期清吹水冷壁面上的灰,确保水冷壁管的换热效果。由于本申请中灰渣回落废锅150仅仅设置了第一筒型水冷壁154,未设置内芯换热管,因此其换热效率相对低,回收合成气显热用于生产高压饱和蒸汽。

对流废锅160设置有第三筒型水冷壁161和蛇形管组162;本申请中对流废锅160整体为垂直设置,合成气几乎不夹带渣,因垂直设置,合成气夹带的灰,随合成气进入下游除尘工序,内芯蛇形管组162水冷壁上担夹积灰风险小,此段换热效率相对高。本申请中,又将对流废锅160分为两段,分别为第一对流段163和第二对流段164;第一对流段163位于第二倾斜段153的上方;其中,第一对流段163中合成气温度相对高,回收合成气显热用来过热高压饱和蒸汽,第二对流段164中合成气温度相对低,回收合成气显热用来产高压饱和蒸汽。在对流废锅160筒型水冷壁和内芯蛇形管组162水冷壁上设置第三吹灰口(清灰口),定期清吹水冷壁面上的灰,确保水冷壁管的换热效果,同时确保内芯蛇形管组162水冷壁不担夹积灰。

辐射废锅130的辐射锥体132、第二筒型水冷壁133的锥型段和激冷室140存渣室共同组成激冷室140,正常运行时激冷室140内控制一定液位,确保熔融灰渣掉入后激速冷却,形成粗渣排出,由于合成气不经激冷室140水浴,激冷室140内不需要设置激冷环,或激冷喷头,只需设置补水管线,且补水量小,补水主要控制排渣温度,或将渣循环水经冷却器降温后作为激冷室冲渣、降温水,为维持激冷室140液位稳定,激冷室140底部,或渣锁斗顶部抽少量水到闪蒸系统,闪蒸负荷小,综合能耗低。

本申请提供的过热蒸汽的下行全废锅气流床气化设备100,通过对下渣管120进行分段设计,其中,第一下渣段121确保反应介质在气化炉110内的返混效果,从而确保气化炉110碳转化率,第二下渣段122主要消除熔融灰渣出下渣段进入辐射废锅130处径向力,再结合第一段渣口和第二段渣口连接设置为阶梯水平连接,防止熔融灰渣出渣口产生导向扩散到吊挂水冷壁上,并设置特制渣口嘴123,延长灰渣返混区与水平墙水冷壁的距离,降低灰渣返混粘结到水平墙水冷壁上的风险,确保辐射废锅130在安全、稳定运行工况下的最大回收热效率。

进一步地,本申请中通过设置灰渣回落废锅150将辐射废锅130和对流废锅160连接,解决了带全废锅大型气化炉110(日投煤量>2000t全废锅气化炉110)的运输超限及运行维护不方便难题,且回收合成气中显热的回收率高,且回收热产生的蒸汽品质高(高压过热蒸汽)。具体来说,本申请中的灰渣回落废锅150实现合成气折返向上,作为合成气流通通道,要求此通道阻力尽可能小,无担夹积灰渣部件,其作用之一是将合成气夹带的灰渣靠重力流落至激冷室140内,作用之二是降低整体装置高度,其次,实现合成气显热回收。

此外,本申请中对流废锅160整段为垂直设置,合成气几乎不夹带渣,因垂直设置,合成气夹带的灰,随合成气进入下游除尘工序,内芯蛇形管组162上担夹积灰风险小,此段因设置内芯蛇形管组162水冷壁,换热效率相对高,上段部分中合成气温度相对高,回收合成气显热用来过热高压饱和蒸汽,下段部分中合成气温度相对低,回收合成气显热用来产高压饱和蒸汽。

本申请采用该过热蒸汽的下行全废锅气流床气化设备100将合成气高温显热尽可能回收,且回收高温显热产高品质蒸汽(高压过热蒸汽),对流废锅160整体高度及布局在气化炉110和辐射废锅130高度范围内,框架整体高度相对低,同时该过热蒸汽的下行全废锅气流床气化设备100适用于大型气化炉110,或超大型气化炉110,工艺运行安全、可靠、在线运行率高、操作维护方便、运行经济成本低及综合能耗低等显著优点,大大提高了经济价值。

此外,本发明提供一种煤化工系统,其包括上述过热蒸汽的下行全废锅气流床气化设备100。其可以有效对煤化工系统中的过热蒸汽的显热进行回收,并且煤化工系统整体高度低,运行安全、可靠。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种过热蒸汽的下行全废锅气流床气化设备和煤化工系统

- 一种过热蒸汽的下行全废锅气流床气化设备和煤化工系统