一种环氧丙烷脱醛提质的方法及系统

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于化工产品生产行业,具体属于环氧丙烷生产领域,涉及一种环氧丙烷脱醛提质的方法及系统,具体涉及一种高纯度低醛值环氧丙烷的生产方法及其系统。

背景技术

环氧丙烷(Propylene oxide),又名氧化丙烯、甲基环氧乙烷,是非常重要的有机化合物原料,是仅次于聚丙烯和丙烯腈的第三大丙烯类衍生物。环氧丙烷主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂等,其中聚醚多元醇是生产聚氨酯泡沫、保温材料、弹性体、胶粘剂和涂料等的重要原料,各类非离子型表面活性剂在石油、化工、农药、纺织、日化等行业得到广泛应用。同时,环氧丙烷也是重要的基础化工原料。

国内现有80%的环氧丙烷产能使用氯醇法。氯醇法的主要工艺过程为丙烯氯醇化、石灰乳皂化和产品精制,其特点是生产工艺成熟、操作负荷弹性大、选择性好,对原料丙烯的纯度要求不高,从而可提高生产的安全性,建设投资少。由于固定资产投入少,产品成本较低,其产品具有较强的成本竞争力。

氯醇法生产过程中,不可避免产生醛类物质(主要为乙醛和丙醛)。而醛类对下游的聚醚反应有阻聚作用,而且会使聚醚颜色变深,产生气味,同时增大聚醚的毒性,降低聚醚下游产品聚氨酯树脂的强度。醛类物质的含量是环氧丙烷产品规格的重要指标。因此,降低醛类物质含量,提高环氧丙烷品质,满足下游高端聚醚用户的需求是环氧丙烷生产厂家的首要任务。

目前,环氧丙烷生产厂家常用的脱醛方法是直接精馏。但是由于乙醛、丙醛、环氧丙烷的沸点接近(分别为21℃,49℃,34.5℃),且环氧丙烷含水,丙醛和水会形成沸点更接近环氧丙烷的共沸物(共沸点47.7℃),如果直接精馏,需要很高的回流比,足够多的塔板数(实际开车的回流比为3-4,理论塔板数为40块)。整个脱醛过程能耗极高,产量低,最终环氧丙烷品质不高,设备投资费用高。

发明内容

本发明的目的是提供一种投资小、能耗低、减轻环境污染的同时获得高品质低醛值环氧丙烷的方法,该方法具有较高的经济效益和产业价值。

醛类含有醛基,具有氧化性和还原性双重性质。本发明根据其特性,采用氧化法或加氢还原法,将沸点较低且与环氧丙烷十分接近的醛类(最主要的乙醛和丙醛)反应生成高沸点的物质。氧化法的产物为乙酸、丙酸(沸点分别为118℃,141℃),加氢还原法的产物为乙醇、正丙醇(沸点分别为78℃,97℃)。上述产物的沸点均高于环氧丙烷的沸点40℃以上,采用很小回流比的简单精馏即可获得满足GB/T14491-2015《工业用环氧丙烷》优等品指标的环氧丙烷。

本发明的目的是通过以下技术方案得以实现的:

一种环氧丙烷脱醛提质的方法,包括如下步骤:

步骤(1)、反应:在氧化剂作用下,环氧丙烷粗品的醛类化合物发生氧化反应;或在加氢催化剂作用下,环氧丙烷粗品的醛类化合物与氢气发生加氢还原反应;

步骤(2)、精馏处理:将步骤(1)反应得到的物料送至精馏塔进行精馏处理,得到低醛值的环氧丙烷产品。

所述的环氧丙烷粗品含有0.0005~1%wt乙醛、0.0005~1%wt丙醛。

步骤(1)中,所述的氧化反应在反应釜中进行。先将环氧丙烷粗品和氧化剂打入反应釜,搅拌混合均匀后,开始加热,在氧化剂作用下,环氧丙烷粗品的醛类化合物发生氧化反应。

所述的氧化反应的温度为50~100℃,压力为0.1~2MPa,反应时间为0.1~4h。

所述的氧化剂为双氧水(以过氧化氢计)、过氧乙酸、重铬酸钾、高锰酸钾、浓硝酸、浓硫酸、高氯酸钠、次氯酸钠、高氯酸钾、过硫酸钾、过硫酸钠、臭氧、氯铬酸吡啶盐或重铬酸吡啶盐等。

所述的氧化剂的用量为环氧丙烷粗品的0.01~3%wt,优选为0.3~1.5%wt。

所述的加氢还原反应在在反应釜或固定床中进行。

加氢还原反应在反应釜中进行时,先将环氧丙烷粗品和加氢催化剂加入反应釜,搅拌均匀后,加热,加入氢气进行加氢还原反应。所述的加氢催化剂的用量为环氧丙烷粗品的0.5~5%wt;加氢还原反应的温度为50~200℃,充入氢气至压力为0.5~3MPa,反应时间为0.5~5h。

加氢还原反应在固定床进行时,所述的固定床的操作温度为50~200℃,操作压力为0.5~3MPa,空速为0.1~10h

所述的加氢催化剂为雷尼镍或以活性炭、三氧化二铝、沸石、硅胶的一种或多种为载体,以铜、锰、锌、钴、钼、钨、铁、镍、铂、钯、钌、铑的一种或多种为活性组分的负载型催化剂,负载型催化剂中活性组分的负载量为0.1~15%。负载型催化剂采用浸渍法、共沉淀法、离子交换法、溶胶凝胶法、溶剂挥发诱导自组装法等方法制备得到。

优选的,所述的雷尼镍催化剂为W1-W7型雷尼镍。

步骤(2)中,所述的精馏塔的理论塔板数为15~25,进料位置在5~20块板处,操作压力为0.1~0.5Mpa,塔顶操作温度20~70℃,塔釜操作温度为60℃~150℃,回流比为0.5~2。从精馏塔塔顶和/或侧线采出低醛值的环氧丙烷。

作为本发明所述的环氧丙烷脱醛提质的方法的进一步优选技术方案,还包括膜分离:将步骤(1)反应得到的物料送入膜分离器进行膜分离,通过膜分离脱除部分水和重金属杂质,进一步提升产品品质,同时,通过膜分离降低水含量,以减少精馏处理时共沸物的量,提高精馏效果;膜分离器透过侧的产物送至精馏塔进行精馏处理。

所述的膜分离的温度为20~70℃,压力为0.1~1MPa。

所述的膜分离器为成套膜分离设备,膜分离器的核心部件为回收膜,回收膜的型号为JS-LSCM-80,该回收膜由氧化铝、氧化锆等高纯无机材料经过高温烧制而成的基膜为支撑层,在支撑层表面经过特殊工艺制备而成的致密膜为分离层的非对称结构的管式复合膜。

作为本发明所述的环氧丙烷脱醛提质的方法的进一步优选技术方案,还包括脱水精制:将步骤(2)得到的低醛值的环氧丙烷产品送至脱水塔,由脱水剂脱水,得到含水量更低的环氧丙烷产品。

所述的脱水剂为3A分子筛、4A分子筛、5A分子筛、13X分子筛、硅胶、无水氯化钙、活性氧化铝、无水硫酸钠或无水硫酸钙的一种或多种。脱水处理在常温常压下进行。

具体的,所述的脱水精制为:将低醛值的环氧丙烷产品自脱水塔下部进料口泵入脱水塔,经过塔内脱水剂脱水后,从脱水塔上部出料口得到环氧丙烷产品。

一种环氧丙烷脱醛提质的系统,包括反应器、膜分离器、精馏塔、不合格品罐和脱水塔;所述的反应器的出料口与膜分离器的进口连接,所述的膜分离器的透过侧出口与精馏塔的进口连接,在所述的反应器的出料口和精馏塔的进口之间设有与膜分离器并联的管路用于将反应器出料口物料直接泵入精馏塔;所述的精馏塔塔底配有再沸器,精馏塔塔釜出料口与不合格品罐连接,精馏塔塔顶出料口或侧线出料口与冷凝器连接,冷凝器的出料口与回流罐连接,回流罐的出料口分别与精馏塔的回流口、脱水塔的进料口连接,根据回流比,精馏塔所出物料部分送至精馏塔,部分送至脱水塔。

与现有技术相比,本发明具有以下有益效果:

1、本发明对环氧丙烷粗品中的醛类进行氧化或者还原反应,反应得到的杂质沸点与环氧丙烷相差很大,通过精馏即可轻易获得优等品。

2、与目前常见的直接精馏相比,本发明降低了回流比,减少了塔板数,在处理相同量的原料的情况下,本发明整个精馏过程能耗降低30%以上,相同设备产能可扩大40%以上,具有良好的经济效益。

3、本发明方法对于环氧丙烷粗品中的醛含量没有限定,醛含量越高,本发明节能扩产效果越明显。

附图说明

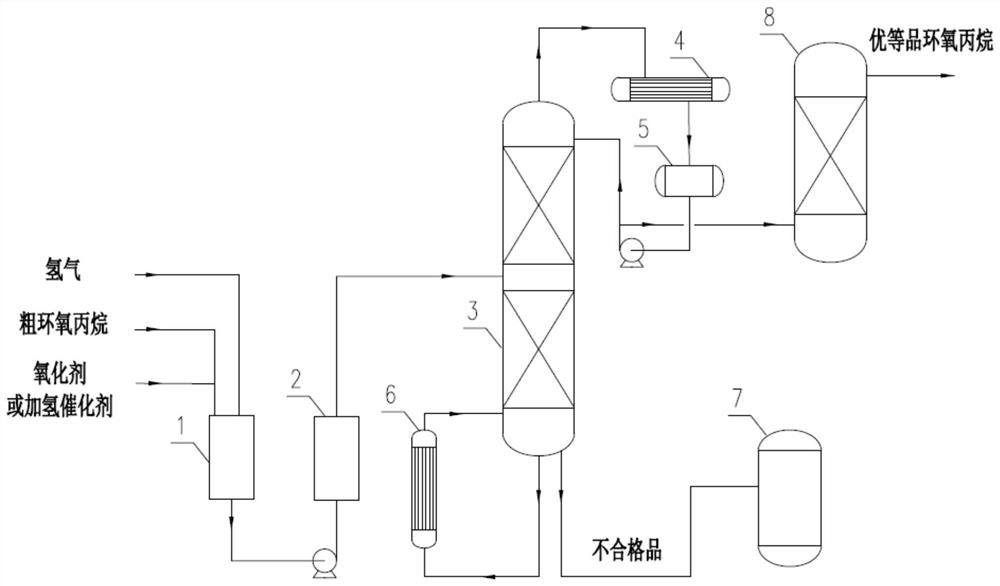

图1是环氧丙烷脱醛提质的系统的结构示意图。

图1中,1-反应器,2-膜分离器,3-精馏塔,4-冷凝器,5-回流罐,6-再沸器,7-不合格品收集罐,8-脱水塔。

具体实施方式

以下结合附图对本发明的技术方案作进一步详细说明。

实施例1

如图1所示,一种环氧丙烷脱醛提质的系统,包括反应器1、膜分离器2、精馏塔3、不合格品罐7和脱水塔8;所述的反应器1的出料口与膜分离器2的进口连接,所述的膜分离器2的透过侧出口与精馏塔3的进口连接,精馏塔3塔底配有再沸器6,精馏塔3塔釜出料口与不合格品罐7连接,精馏塔4塔顶出料口或侧线出料口与冷凝器4连接,冷凝器4的出料口与回流罐5连接,回流罐5的出料口分别与精馏塔3的回流口、脱水塔8的进料口连接。

所述的反应器1为反应釜。所述的膜分离器2为成套膜分离设备,成套膜设备装有JS-LSCM-80回收膜(南京九思高科技有限公司)。所述的脱水塔8装填有硅胶作为脱水剂。

基于本实施例系统的环氧丙烷脱醛提质的方法,包括如下步骤:

步骤(1)、将某环氧丙烷粗品1000g(其中乙醛含量0.081%wt,丙醛含量0.429%wt,水含量0.24%wt)、20g双氧水(30%wt)打入反应釜中,开启搅拌使物料混合均匀,再充入氮气至釜内压力为0.3MPa,加热至60℃后保持1小时,结束反应;

步骤(2)、将步骤(1)所得物料送入成套膜分离设备,在温度40℃、压力0.5MPa下进行膜分离;

步骤(3)、将成套膜分离设备透过侧物料打入精馏塔(理论塔板数为20,进料位置在第14块板),精馏塔的操作压力为0.2MPa,塔顶操作温度55℃,塔釜操作温度138℃,回流比为1,在塔顶得到环氧丙烷,塔底为环氧丙烷、乙酸、丙酸等混合物,塔底物料送至不合格产品罐收集,待集中返塔处理;

步骤(4)、自脱水塔下部进料口将精馏塔塔顶物料(含水量110ppm)泵入脱水塔,在常温常压下由塔内硅胶吸水,在脱水塔上部出料口得到高品质环氧丙烷(环氧丙烷含量99.97%,乙醛含量0.0009%,丙醛含量0.0019%,含水量9ppm,达到GB/T14491-2015优等品指标)。

整个过程醛类脱除率99.45%。

实施例2

在实施例1所述的环氧丙烷脱醛提质的系统的基础上,直接将反应器1的出料口与精馏塔3的进口连接。

基于本实施例系统的环氧丙烷脱醛提质的方法,包括如下步骤:

步骤(1)、将某环氧丙烷粗品1000g(其中乙醛含量0.128%wt,丙醛含量0.481%wt,水含量0.18%wt)、40g次氯酸钠溶液(10%wt)打入反应釜中,开启搅拌使物料混合均匀,冲入氮气至釜内压力为0.2MPa,加热至70℃后保持0.5小时,结束反应;

步骤(2)、将步骤(1)所得物料送入精馏塔(理论塔板数为15,进料位置在第6块板),精馏塔的操作压力为0.15MPa,塔顶操作温度46℃,塔釜操作温度130℃,回流比为0.8,在精馏塔侧线得到环氧丙烷(环氧丙烷含量99.95%乙醛含量0.0011%,丙醛含量0.0021%,含水量84ppm,达到GB/T14491-2015优等品指标),塔底为环氧丙烷、乙酸、丙酸等混合物,塔底物料送至不合格产品罐收集,待集中返塔处理。

整个过程醛类脱除率99.47%。

实施例3

在实施例1所述的环氧丙烷脱醛提质的系统的基础上,调整反应器1为固定床,在固定床中填充30g负载量为8%Ni/活性炭催化剂;反应器1的出料口直接与精馏塔3的进口连接;所述的脱水塔8内装填活性氧化铝。

基于本实施例系统的环氧丙烷脱醛提质的方法,包括如下步骤:

步骤(1)、往固定床中通入氢气,调节背压阀将固定床压力控制到1.5MPa,加热至90℃,打入环氧丙烷粗品(其中乙醛含量0.083%wt,丙醛含量0.514%wt,水含量0.38%wt),控制空速为4h

步骤(2)、将步骤(1)所得物料送入精馏塔(理论塔板数为24,进料位置在第10块板),精馏塔的操作压力为0.25MPa,塔顶操作温度62℃,塔釜操作温度104℃,回流比为0.7,在精馏塔塔顶得环氧丙烷,塔底为环氧丙烷、乙醇、正丙醇、异丙醇等混合物,塔底物料送至不合格产品罐收集,待集中返塔处理;

步骤(3)、自脱水塔下部进料口将精馏塔塔顶采出的环氧丙烷(含水量145ppm)送入脱水塔,在常温常压下由活性氧化铝吸水,在脱水塔上部出料口得到高品质环氧丙烷(环氧丙烷含量99.97%,乙醛含量0.0015%,丙醛含量0.0025%,含水量11ppm,达到GB/T14491-2015优等品指标)。

整个过程醛类脱除率99.33%。

实施例4

基于实施例1系统的环氧丙烷脱醛提质的方法,包括如下步骤:

步骤(1)、取某环氧丙烷粗品1000g(其中乙醛含量0.066%wt,丙醛含量0.324%wt,水含量0.31%wt)、W-6型雷尼镍20g,加入反应釜中,开启搅拌使物料混合均匀,充入氢气至釜内压力达到1.0MPa,加热至110℃后,保持2.5小时,结束反应;

步骤(2)、将步骤(1)所得液相物料送入成套膜分离设备,在温度30℃、压力0.4MPa下进行膜分离;

步骤(3)、将成套膜分离设备膜透过侧物料打入精馏塔(理论塔板数为18,进料位置在第12块板处),精馏塔的操作压力为0.1MPa,塔顶操作温度34℃,塔釜操作温度79℃,回流为比0.6,在精馏塔塔顶得到环氧丙烷(环氧丙烷含量99.98%,乙醛含量0.0012%,丙醛含量0.0013%,含水量44ppm,达到GB/T14491-2015优等品指标)。塔底为环氧丙烷、乙醇、正丙醇、异丙醇等混合物,塔底物料送至不合格产品罐收集,待集中返塔处理。

整个过程醛类脱除率99.36%。

- 一种环氧丙烷脱醛提质的方法及系统

- 一种提升环氧丙烷精制脱醛效率的方法