一种适用于5G毫米波通讯应用的温度稳定型低介陶瓷材料及其制备方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及一种微波介质陶瓷及其制备方法,更准确地说是一种适用于5G毫米波通讯应用的温度稳定型低介陶瓷材料(1-n)[(1-x)Ca(Sm

背景技术

近年来无线通讯技术的迅猛发展,尤其是我国通讯主力即将从第四代通讯技术(4G)更新至第五代通讯技术(5G),手机、WIFI、卫星与雷达等通信频段正在逐渐向着亚毫米波-毫米波段方向发展。由于具有低损耗,高稳定性等优点,无线通讯系统中作为滤波器、谐振器、振荡器等关键元器件的微波陶瓷材料成为面向毫米波通信发展的关键材料。与工作在6GHz频段以下2G/3G/4G通讯不同的是,5G通讯要保证在亚毫米波(24GHz-30GHz)与毫米波段(60GHz-78GHz)通讯具有极快的信号传播速度,要求信号延迟时间低于1毫秒。因此,要求在毫米波通讯元器件中使用的微波介质陶瓷具有尽可能低的介电常数来增强微波信号的响应、降低传输信号的延迟时间。与此同时,为降低能量传输损耗并增强器件的选频特性,需要微波介质陶瓷具有较高的Q×f值(Q×f>10000GHz);最后,为保证在不同环境温度下微波元器件都能够正常、稳定地工作,需要微波介质陶瓷的谐振频率温度系数(τ

微波介质陶瓷的性能优劣首先取决于所选材料的性能。《美国陶瓷协会会刊》(Journal of the American Ceramic Society)在2004年的文章《具有四方K

综上所述,本发明以CaSmAlO

发明内容

为满足更高频段下移动通讯技术的应用需求,本发明提供一种适用于5G毫米波通讯应用的温度稳定型低介陶瓷材料(1-n)[(1-x)Ca(Sm

为达到以上目的,本发明所采用的技术方案如下:

一种适用于5G毫米波通讯应用的温度稳定型低介陶瓷材料及其制备方法,包括以下步骤:

(1)配料:将原料分别按照Ca(Sm

(2)混料:将配料得到的物料放入置于球磨机中以无水乙醇为介质进行湿法球磨,得到泥浆状原料;

(3)烘干:将泥浆状原料置入烘箱中烘干至恒重,得到干燥的混合料;

(4)预烧:将混合料研磨分散,然后置入高温炉中预烧,制得Ca(Sm

(5)配料:将制得Ca(Sm

(6)球磨:将(1-n)[(1-x)Ca(Sm

(7)烘干:将所得浆料置于烘箱中烘干至恒重,得到混合物粉末;

(8)造粒:将混合物粉末研磨,加入聚乙烯醇溶液,混合均匀后压制成圆柱体生坯;

(9)排胶:将圆柱体生坯置于高温炉中升温以进行排胶处理

(10)烧结:将排胶处理后的圆柱体生坯进行烧结处理,得到微波介质陶瓷(1-n)[(1-x)Ca(Sm

作为优选方案,所述球磨机为行星式球磨机,转速设置为360r/min。

作为优选方案,所述步骤(2)中,球磨时间为4h。

作为优选方案,所述预烧处理的工艺包括:以5℃/min的速度将温度升至1200和1300℃煅烧4h,然后以10℃/min的速度降温至500℃,最后自然降温。

作为优选方案,所述步骤(6)中,球磨时间为6h。

作为优选方案,所述步骤(9)中聚乙烯醇溶液的添加量为(1-n)[(1-x)Ca(Sm

作为优选方案,所述圆柱体生坯的直径为10mm,高度为6mm。

作为优选方案,所述步骤(9)中,排胶处理的工艺包括:以3℃/min的速度升温至550℃,保温4h,之后继续进行烧结步骤。

作为优选方案,所述步骤(10)中,烧结处理的工艺包括:以5℃/min的速度升温至1250~1425℃,烧结4h;然后以10℃/min的速度降温至500℃,最后随炉冷却至室温。

作为优选方案,所述步骤(10)之后还包括以下步骤:

(11)后期机械加工:将烧结后的微波介质陶瓷进行研磨抛光。

与已有技术相比,本发明的特点以及有益效果体现在:

1.本发明的固溶体陶瓷材料(1-n)[(1-x)Ca(Sm

2.本发明的固溶体陶瓷材料中不含Pb,Cd,Bi等挥发性有毒金属,可广泛应用于卫星通信中的介质谐振器、滤波器、振荡器等微波器件中应用,绿色环保RHOS(《电气、电子设备中限制使用某些有害物质指令》)和回收处理管理条例(WEEE)的严格标准要求。

3.通过设计(1-n)[(1-x)Ca(Sm

附图说明

图1为本发明实施例1的微波介质陶瓷0.8832Ca(Sm

图2为本发明实施例2的微波介质陶瓷0.9306Ca(Sm

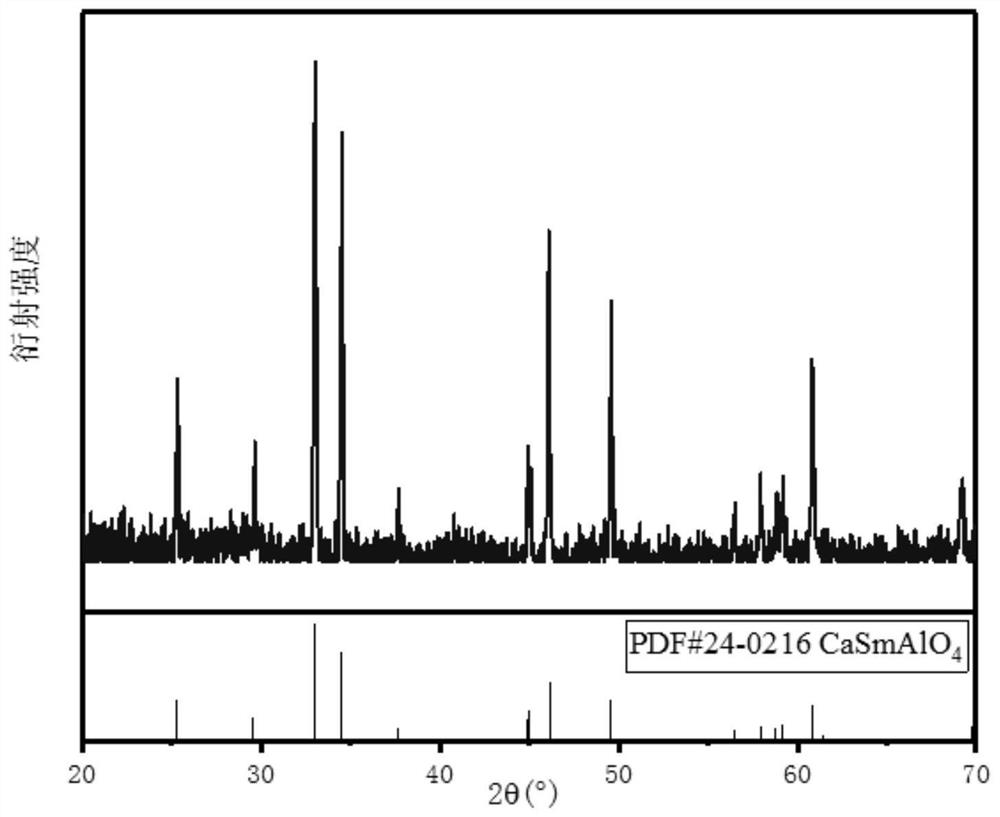

图3为本发明实施例4的微波介质陶瓷0.8955Ca(Sm

具体实施方式

下面通过具体实施例对本发明的技术方案作进一步描述说明:

实施例1

本实施例的微波介质陶瓷0.8832Ca(Sm

(1)配料:CaCO

(2)混料:将上述混合料分别倒入球磨罐中,将物料、球磨介质和无水乙醇按1:5:3的质量比配比,置于行星式球磨机中,以360r/min的转速球磨4h,得到浆料;

(3)烘干:将球磨后的浆料倒出,置入烘箱中于100℃下干燥至恒重,得到干燥的混合料;

(4)预烧:将混合料研磨分散,然后置入高温炉中预烧,预烧温度分别为1300℃和1200℃,升温速度为5℃/min,制得Ca(Sm

(5)配料:将制得Ca(Sm

(6)球磨:向配好的粉体加入无水乙醇,置于球磨机中以360r/min的转速球磨4h,形成均匀浆料;

(7)烘干:将上一步所得浆料取出,置于100℃烘箱中烘干至恒重,得到混合物粉末;

(8)造粒:将混合物粉末研磨,加入并按照混合物质量比4%加入聚乙烯醇溶液(PVA),混合均匀后,将粉料置于模具中于200Mpa压力下压制成直径为10mm、厚度约为6mm的圆柱体生坯;

(9)排胶:将圆柱体生坯置于高温炉中以3℃/min的速度升温至550℃,保温4h以排除圆柱体中的PVA;

(10)烧结:排胶后以5℃/min速度升温至1300℃烧结4h,然后以10℃/min的速度降温至500℃,最后设置为自然降温;

(11)后期机械加工:将烧结好的微波介质陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

实施例2

本实施例的微波介质陶瓷0.9306Ca(Sm

(1)配料:CaCO

(2)混料:将上述混合料分别倒入球磨罐中,将物料、球磨介质和无水乙醇按1:5:3的质量比配比,置于行星式球磨机中,以360r/min的转速球磨4h,得到浆料;

(3)烘干:将球磨后的浆料倒出,置入烘箱中于100℃下干燥至恒重,得到干燥的混合料;

(4)预烧:将混合料研磨分散,然后置入高温炉中预烧,预烧温度分别为1300℃和1200℃,升温速度为5℃/min,制得Ca(Sm

(5)配料:将制得Ca(Sm

(6)球磨:向配好的粉体加入无水乙醇,置于球磨机中以360r/min的转速球磨4h,形成均匀浆料;

(7)烘干:将上一步所得浆料取出,置于100℃烘箱中烘干至恒重,得到混合物粉末;

(8)造粒:将混合物粉末研磨,加入并按照混合物质量比4%加入聚乙烯醇溶液(PVA),混合均匀后,将粉料置于模具中于200Mpa压力下压制成直径为10mm、厚度约为6mm的圆柱体生坯;

(9)排胶:将圆柱体生坯置于高温炉中以3℃/min的速度升温至550℃,保温4h以排除圆柱体中的PVA;

(10)烧结:排胶后以5℃/min速度升温至1325℃烧结4h,然后以10℃/min的速度降温至500℃,最后设置为自然降温;

(11)后期机械加工:将烧结好的微波介质陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

实施例3

本实施例的微波介质陶瓷0.882Ca(Sm

(1)配料:CaCO

(2)混料:将上述混合料分别倒入球磨罐中,将物料、球磨介质和无水乙醇按1:5:3的质量比配比,置于行星式球磨机中,以360r/min的转速球磨4h,得到浆料;

(3)烘干:将球磨后的浆料倒出,置入烘箱中于100℃下干燥至恒重,得到干燥的混合料;

(4)预烧:将混合料研磨分散,然后置入高温炉中预烧,预烧温度分别为1300℃和1200℃,升温速度为5℃/min,制得Ca(Sm

(5)配料:将制得Ca(Sm

(6)球磨:向配好的粉体加入无水乙醇,置于球磨机中以360r/min的转速球磨4h,形成均匀浆料;

(7)烘干:将上一步所得浆料取出,置于100℃烘箱中烘干至恒重,得到混合物粉末;

(8)造粒:将混合物粉末研磨,加入并按照混合物质量比4%加入聚乙烯醇溶液(PVA),混合均匀后,将粉料置于模具中于200Mpa压力下压制成直径为10mm、厚度约为6mm的圆柱体生坯;

(9)排胶:将圆柱体生坯置于高温炉中以3℃/min的速度升温至550℃,保温4h以排除圆柱体中的PVA;

(10)烧结:排胶后以5℃/min速度升温至1300℃烧结4h,然后以10℃/min的速度降温至500℃,最后设置为自然降温;

(11)后期机械加工:将烧结好的微波介质陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

实施例4

本实施例的微波介质陶瓷0.8955Ca(Sm

(1)配料:CaCO

(2)混料:将上述混合料分别倒入球磨罐中,将物料、球磨介质和无水乙醇按1:5:3的质量比配比,置于行星式球磨机中,以360r/min的转速球磨4h,得到浆料;

(3)烘干:将球磨后的浆料倒出,置入烘箱中于100℃下干燥至恒重,得到干燥的混合料;

(4)预烧:将混合料研磨分散,然后置入高温炉中预烧,预烧温度分别为1300℃和1200℃,升温速度为5℃/min,制得Ca(Sm

(5)配料:将制得Ca(Sm

(6)球磨:向配好的粉体加入无水乙醇,置于球磨机中以360r/min的转速球磨4h,形成均匀浆料;

(7)烘干:将上一步所得浆料取出,置于100℃烘箱中烘干至恒重,得到混合物粉末;

(8)造粒:将混合物粉末研磨,加入并按照混合物质量比4%加入聚乙烯醇溶液(PVA),混合均匀后,将粉料置于模具中于200Mpa压力下压制成直径为10mm、厚度约为6mm的圆柱体生坯;

(9)排胶:将圆柱体生坯置于高温炉中以3℃/min的速度升温至550℃,保温4h以排除圆柱体中的PVA;

(10)烧结:排胶后以5℃/min速度升温至1350℃烧结4h,然后以10℃/min的速度降温至500℃,最后设置为自然降温;

(11)后期机械加工:将烧结好的微波介质陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

实施例5

本实施例的微波介质陶瓷0.9185Ca(Sm

(1)配料:CaCO

(2)混料:将上述混合料分别倒入球磨罐中,将物料、球磨介质和无水乙醇按1:5:3的质量比配比,置于行星式球磨机中,以360r/min的转速球磨4h,得到浆料;

(3)烘干:将球磨后的浆料倒出,置入烘箱中于100℃下干燥至恒重,得到干燥的混合料;

(4)预烧:将混合料研磨分散,然后置入高温炉中预烧,预烧温度分别为1300℃和1200℃,升温速度为5℃/min,制得Ca(Sm

(5)配料:将制得Ca(Sm

(6)球磨:向配好的粉体加入无水乙醇,置于球磨机中以360r/min的转速球磨4h,形成均匀浆料;

(7)烘干:将上一步所得浆料取出,置于100℃烘箱中烘干至恒重,得到混合物粉末;

(8)造粒:将混合物粉末研磨,加入并按照混合物质量比4%加入聚乙烯醇溶液(PVA),混合均匀后,将粉料置于模具中于200Mpa压力下压制成直径为10mm、厚度约为6mm的圆柱体生坯;

(9)排胶:将圆柱体生坯置于高温炉中以3℃/min的速度升温至550℃,保温4h以排除圆柱体中的PVA;

(10)烧结:排胶后以5℃/min速度升温至1350℃烧结4h,然后以10℃/min的速度降温至500℃,最后设置为自然降温;

(11)后期机械加工:将烧结好的微波介质陶瓷进行研磨抛光,得到表面平整光滑的陶瓷成品。

表1所示为本发明所列举实施例制备出的微波介质陶瓷材料的性能参数。

表1

图1为本发明实施例1的微波介质陶瓷0.8832Ca(Sm

图2为本发明实施例2的微波介质陶瓷0.9306Ca(Sm

图3为本发明实施例4的0.8955Ca(Sm

以上实施例的说明只是用于帮助理解本发明方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求保护范围内。

- 一种适用于5G毫米波通讯应用的温度稳定型低介陶瓷材料及其制备方法

- 一种适用于5G毫米波通讯应用的低介微波介质陶瓷材料及其制备方法