一种多层网孔移动床废气净化系统

文献发布时间:2023-06-19 11:45:49

技术领域

本申请实施例涉及空气处理技术领域,尤其涉及一种多层网孔移动床废气净化系统。

背景技术

生产车间(如:制鞋工厂涂胶粘合车间、印刷厂印刷车间、油漆涂料生产车间、各类有机化工制品生产车间、玻璃钢制品生产车间、喷漆、喷涂车间、乐器、木制家具表面处理车间胶带、皮革、粘合剂生产车间等)在产品的生产制造过程中,会产生许多有害气体,如常见的多种VOC有机废气,室内空气质量的好坏、废气的排放问题成为了当今研究的重要课题之一。

目前在可VOC有机废气处理应用市场上基本都是固定吸附床技术,无论工艺路线选择活性炭、炭纤维、吸附树脂、沸石分子筛还是蜂窝吸附转轮等,其基本形式都是固定床结构,而在长期使用过程中固定吸附床的弊端逐渐显示,影响固定床结构的VOC有机废气处理工艺的推广和发展。固定床吸附技术存在以下缺陷:1)吸附效率随使用时间的增加不断降低,生命周期短;2)再生利用技术的再生效率低,且存在安全隐患;3)废弃活性炭等吸附填料存在二次污染问题;4)耐冲击负荷变化性差,固定床吸附效率不稳定,达标排放不稳定;

5)后期处理工艺多半为不同形式的热氧化处理,增加了碳排放量。

发明内容

本发明实施例提供了一种多层网孔移动床废气净化系统,用动态流动吸附床取代现有的单一静态固定吸附床,提高净化效率,降低运行成本,延长使用寿命。

具体的,本发明实施例提供的多层网孔移动床废气净化系统包括:吸附净化单元、脱附再生单元和冷却单元,其中:

所述吸附净化单元用于通过第一传送带将上级吸附层的填料均匀下料至下级吸附层,并将底层吸附层的饱和填料送入所述脱附再生单元,和通过每级吸附层净化从下往上流动的有机废气;

所述脱附再生单元用于通过第二传送带将上级脱附层的填料均匀下料至下级脱附层,并将底层脱附层的高温再生后填料送入所述冷却单元,和通过从下往上流动的热氮或水蒸气加热每级脱附层的填料;

所述冷却单元用于通过第三传送带将上级冷却层的填料均匀下料至下级冷却层,并将底层冷却层的常温再生后填料送入所述吸附净化单元,和通过从下往上流动的空气冷却每级冷却层的填料。

可选的,所述吸附净化单元包括吸附进料模块、分层净化模块和吸附排料模块,其中:

所述分层净化模块包括吸附箱体、第一输送装置、第一均匀穿孔管和第一排风管道,所述吸附箱体内部设置有多个所述第一输送装置,多个所述第一输送装置分层设置,每个第一输送装置均包括所述第一均料板、第一挡料密封板、第一下料调节密封板和第一传送带,填料均匀分布在所述第一传送带上,所述第一均料板和所述第一下料调节密封板分别设置在所述第一传送带的进料端和排料端,所述第一挡料密封板设置在所述第一传送带正上方,相邻的上下级第一传送带传送方向相反,所述第一均匀穿孔管设置于所述吸附箱体内部并连接所述吸附箱体的有机废气进气口,所述第一均匀穿孔管位于所述底层吸附层下方,所述第一排风管道设置在所述吸附箱体外部并连接所述吸附箱体的有机废气吸附净化后排气口,所述有机废气进气口设置在所述底层吸附层下方,所述有机废气吸附净化后排气口设置在顶层吸附层上方;

所述吸附进料模块设置在所述分层净化模块上方,所述吸附进料模块包括第一进料风机和第一进料器,所述第一进料器设置在所述吸附箱体外部,所述第一进料器的第一进料口连接所述冷却单元,所述第一进料器的第一出料口位于所述顶层吸附层的第一均料板的正上方,所述第一进料风机连接所述第一进料器;

所述吸附排料模块设置在所述分层净化模块下方,所述吸附排料模块包括第一排料滑板、第一排料料斗、第一排料锁风装置、第一均速送料器、第一风管调节阀和第一排料风管,所述第一排料滑板设置在所述底层吸附层下方,所述第一排料滑板的进料端位于所述底层吸附层的第一下料调节密封板的正下方,所述第一排料滑板的排料端连接所述第一排料料斗的第二进料口,所述第一排料料斗的第二排料口连接所述第一排料锁风装置,所述第一排料锁风装置用于将所述饱和填料投入所述第一均速送料器,所述第一均速送料器一端连接所述第一排料风管,另一端连接所述脱附再生单元的第三进料口,所述第一风管调节阀设置在所述第一均速送料器和所述第一排料风管之间。

可选的,所述脱附再生单元包括脱附进料模块、分层再生模块和脱附排料模块,其中:

所述分层再生模块包括脱附箱体、第二输送装置、第二均匀穿孔管和第二排风管道,所述脱附箱体内部设置有多个所述第二输送装置,多个所述第二输送装置分层设置,每个第一输送装置均包括第二均料板、第二挡料密封板、第二下料调节密封板和第二传送带,填料均匀分布在所述第二传送带上,所述第二均料板和所述第二下料调节密封板分别设置在所述第二传送带的进料端和排料端,所述第二挡料密封板设置在所述第二传送带正上方,相邻的上下级第二传送带传送方向相反,所述第二均匀穿孔管设置于所述脱附箱体内部并连接所述脱附箱体的热氮或水蒸汽进气口,所述第二均匀穿孔管位于所述底层脱附层下方,所述第二排风管道设置在所述脱附箱体外部并连接所述脱附箱体的热氮或水蒸汽与有机废气蒸汽混合气体排气口,所述热氮或水蒸气进气口设置在所述底层脱附层下方,所述热氮或水蒸气排气口设置在顶层脱附层上方;

所述脱附进料模块设置在所述分层再生模块上方,所述脱附进料模块包括第二进料风机和第二进料器,所述第二进料器设置在所述脱附箱体外部,所述第二进料器的第三进料口连接所述吸附净化单元,所述第二进料器的第三出料口位于顶层脱附层的第二均料板的正上方,所述第二进料风机连接所述第二进料器;

所述脱附排料模块设置在所述分层再生模块下方,所述脱附排料模块包括第二排料滑板、第二排料料斗和第二排料锁风装置,所述第二排料滑板设置在所述底层脱附层下方,所述第二排料滑板的进料端位于所述底层吸附层的第二下料调节密封板的正下方,所述第二排料滑板的排料端连接所述第二排料料斗的第四进料口,所述第二排料料斗的第四排料口连接所述第二排料锁风装置,所述第二排料锁风装置连接所述冷却单元。

可选的,所述冷却单元包括冷却进料模块、分层冷却模块和冷却排料模块,其中:

所述冷却进料模块位于所述脱附排料模块下方,所述冷却进料模块包括第三进料器,所述第三进料器设置在所述冷却箱体内部,所述第三进料器的第五进料口连接所述第二排料锁风装置,所述第三进料器的第五排料口设置在顶层冷却层的第三均料板的正上方;

所述分层冷却模块位于所述冷却进料模块下方,所述分层冷却模块包括第三输送装置、第三均匀穿孔管和第三排风管道,所述冷却箱体内部设置有多个所述第三输送装置,多个所述第三输送装置分层设置,每个第三输送装置均包括所述第三均料板、第三挡料密封板、第三下料调节密封板和第三传送带,填料均匀分布在所述第三传送带上,所述第三均料板和所述第三下料调节密封板分别设置在所述第三传送带的进料端和排料端,所述第三挡料密封板设置在所述第三传送带正上方,相邻的上下级第三传送带传送方向相反,所述第三均匀穿孔管设置于所述冷却箱体内部并连接所述冷却箱体的空气进气口,所述第三均匀穿孔管位于所述底层冷却层下方,所述第三排风管道设置在所述冷却箱体内部并连接所述冷却箱体的空气排气口,所述空气进气口设置在所述底层冷却层下方,所述空气排气口设置在所述顶层冷却层上方;

所述冷却排料模块位于所述分层冷却模块下方,所述冷却排料模块包括第三排料滑板、第三排料料斗、第三排料锁风装置、第二均速送料器、第二风管调节阀和第二排料风管,所述第三排料滑板设置在所述底层冷却层下方,所述第三排料滑板的进料端位于所述底层冷却层的第三下料调节密封板的正下方,所述第三排料滑板的排料端连接所述第三排料料斗的第六进料口,所述第三排料料斗的第六排料口连接所述第三排料锁风装置,所述第三排料锁风装置用于将所述常温再生后填料投入所述第二均速送料器,所述第二均速送料器一端连接所述第二排料风管,另一端连接所述吸附净化单元的第一进料口,所述第二风管调节阀设置在所述第二均速送料器和所述第二排料风管之间。

可选的,所述吸附净化单元还包括第一控制模块,其中:

所述第一控制模块用于,从下往上设置第一预设时间控制每级吸附层的第一传送带将对应的填料序批式投入到下一级吸附层或第一排料料斗,在所述顶层吸附层的填料序批式投入到下一级吸附层后,控制所述第一进料器向所述顶层吸附层投入所述常温再生后填料。

可选的,所述脱附再生单元还包括第二控制模块和浓度监控仪表,所述浓度监控仪表安装所述脱附箱体内部,其中:

所述浓度监控仪表用于,检测所述脱附箱体中混合气体的有机物成分浓度,并将对应的有机物成分浓度信息发送至所述第二控制模块;

所述第二控制模块用于,从下往上设置第二预设时间控制每级脱附层的第二传送带将对应的填料序批式投入到下一级脱附层或第二排料料斗,在所述顶层脱附层的填料序批式投入到下一级脱附层后,控制所述第二进料器向所述顶层脱附层投入所述饱和填料;接收所述浓度监控仪表发送的有机物成分浓度信息,在所述有机物成分浓度达到预设浓度时,控制第二排风管道连接的抽风机将所述混合气体从所述热氮或水蒸气排气口抽出,送往冷凝回收装置。

可选的,所述冷却单元还包括第三控制模块,其中:

所述第三控制模块用于,从下往上设置第三预设时间控制每级冷却层的第三传送带将对应的填料序批式投入到下一级冷却层或第三排料料斗,在所述顶层冷却层的填料序批式投入到下一级冷却层后,控制所述第三进料器向所述顶层冷却层投入所述高温再生后填料。

可选的,所述吸附净化单元还包括有机废气循环模块,其包括第一循环调节阀、第一循环管道、第一循环风机和循环均匀穿孔管,其中:

所述第一循环管道设置在所述吸附箱体外侧,所述第一循环管道的一端连接所述吸附箱体的废气循环排气口,另一端连接所述循环均匀穿孔管,所述循环均匀穿孔管设置在所述吸附箱体内部并位于所述第一均匀穿孔管和所述底层吸附层之间,所述废气循环排气口设置在所述顶层吸附层上方,所述第一循环管道依次串联所述第一循环调节阀和所述第一循环风机,所述第一循环调节阀靠近所述废气循环排气口,所述第一循环风机靠近所述废气循环进气口。

可选的,所述脱附再生单元还包括:热氮或水蒸汽循环模块,其包括第二循环调节阀、第二循环管道、收尘器、氮气补充阀、第二循环风机和热交换器,其中:

所述第二循环管道设置在所述脱附箱体外侧,所述第二循环管道一端连接所述脱附箱体的热氮或水蒸汽循环排气口,另一端连接所述热氮或水蒸汽进气口,所述热氮或水蒸汽循环排气口设置在所述顶层脱附层上方,所述第二循环管道依次串联所述第二循环调节阀、收尘器、氮气或水蒸汽补充阀、第二循环风机和热交换器,所述第二循环调节阀靠近所述热氮或水蒸汽循环排气口,所述热交换器靠近所述热氮或水蒸汽进气口。

可选的,所述冷却单元还包括空气循环模块,其包括第三循环调节阀、第三循环管道和第三循环风机,其中:

所述第三循环管道设置在所述冷却附箱体外侧,所述第三循环管道的一端连接所述冷却箱体的空气循环排气口,另一端连接所述冷却箱体的空气循环进气口,所述空气循环排气口设置在所述顶层冷却层上方,所述空气循环进气口设置在所述底层冷却层下方,所述第三循环管道依次串联所述第三循环调节阀和所述第三循环风机,所述第三循环调节阀靠近所述空气循环排气口,所述第三循环风机靠近所述空气循环进气口。

本方案的吸附净化工艺和脱附再生工艺采用同样的多层网带式连续流动床结构,用动态流动吸附床取代现有传统的的静态固定吸附床,提高净化效率,降低运行成本,延长使用寿命,同样用动态流动的脱附工艺提高再生效率,降低运行成本。采用脱附再生工艺和冷却工艺一体化结构,系统紧凑,整体性强,运维方便。本方案通过传送带间歇下料结构实现填料的多层连续流动,下料均匀,控制精度高,可以保证任意时段投加和置换填料,保证系统处于相对稳定的流动状态,从而保证系统整体的净化、再生、冷却的稳定性和高效性。

附图说明

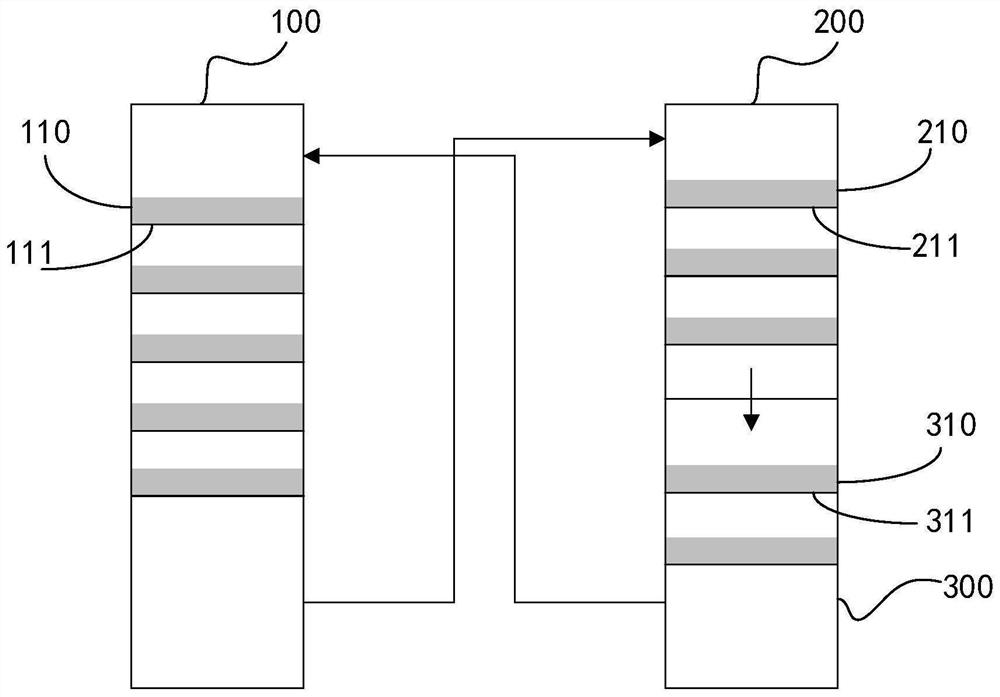

图1为本发明实施例提供的一种多层网孔移动床废气净化系统的结构示意框图;

图2为本发明实施例提供的一种多层网孔移动床废气净化系统的吸附净化单元的结构示意图;

图3为本发明实施例提供的一种多层网孔移动床废气净化系统的脱附再生单元和冷却回收单元的结构示意图;

图中,100、吸附净化单元;101、第一进料风机;102、第一排风管道;103、第一进料器;104、第一均料板;105、第一挡料密封板;106、顶层吸附层;107、第一下料调节密封板;108、底层吸附层;109、第一均匀穿孔管;110、吸附层;111、第一传送带;112、第一排料滑板;113、第一排料料斗;114、第一排料锁风装置;115、第一均速送料器;116、第一排料风管;117、第一风管调节阀;118、循环均匀穿孔管;119、第一循环风机;120、第一循环管道;121、第一循环调节阀;122、吸附箱体;200、脱附再生单元;201、第二进料风机;202、第二进料器;203、第二均料板;204、第二挡料密封板;205、第二排风管道;206、第二下料调节密封板;207、顶层脱附层;208、底层脱附层;209、第二排料滑板;210、脱附层;211、第二传送带;212、第二均匀穿孔管;213、第二排料料斗;214、第二排料锁风装置;215、第二循环调节阀;216、收尘器;217、第二循环管道;218、补充阀;219、第二循环风机;220、热交换器;221、脱附箱体;300、冷却单元;301、第三进料器;302、第三排风管道;303、第三下料调节密封板;304、第三挡料密封板;305、第三均料板;306、顶层冷却层;307、底层冷却层;308、第三均匀穿孔管;309、第三排料滑板;310、冷却层;311、第三传送带;312、第三排料料斗;313、第三排料锁风装置;314、第二排料风管;315、第二风管调节阀;316、第二均速送料器;317、第三循环风机;318、第三循环管道;319、第三循环调节阀。

具体实施方式

下面结合附图和实施例对本发明实施例作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明实施例,而非对本发明实施例的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明实施例相关的部分而非全部结构。

本方案提出了一种多层网孔移动床废气净化系统,具体描述如下。

图1为本发明实施例提供的一种多层网孔移动床废气净化系统的结构示意框图,如图1所示,多层网孔移动床废气净化系统包括吸附净化单元100、脱附再生单元200和冷却单元300。

其中,吸附净化单元100内设置有多级吸附层110,每级吸附层110包括第一传送带111和填料,填料均匀平铺在第一传送带111上,第一传送带111可以将对应的填料投入下层的第一传送带111上。具体的,吸附净化单元100用于通过第一传送带111将上级吸附层110的填料均匀下料至下级吸附层110,并将底层吸附层108的饱和填料送入脱附再生单元200,和通过每级吸附层110净化从下往上流动的有机废气。

脱附再生单元200内设置有多级脱附层210,每级脱附层210包括第二传送带211和填料,填料均匀平铺在第二传送带211上,第二传送带211可以将对应的填料投入下层的第二传送带211上。具体的,脱附再生单元200用于通过第二传送带211将上级脱附层210的填料均匀下料至下级脱附层210,并将底层脱附层208的高温再生后填料送入冷却单元300,和通过从下往上流动的热氮或水蒸气加热每级脱附层210的填料。

冷却单元300内设置有多级冷却层310,每级冷却层310包括第三传送带311和填料,填料均匀平铺在第三传送带311上,第三传送带311可以将对应的填料投入下层的第三传送带311上。具体的,冷却单元300用于通过第三传送带311将上级冷却层310的填料均匀下料至下级冷却层310,并将底层冷却层307的常温再生后填料送入吸附净化单元100,和通过从下往上流动的空气冷却每级冷却层310的填料。

在一个实施例中,该系统设置于产生VOC有机气体的生产车间,比如:制鞋工厂涂胶粘合车间、印刷厂印刷车间、油漆涂料生产车间、各类有机化工制品生产车间、玻璃钢制品生产车间、喷漆、喷涂车间、乐器、木制家具表面处理车间胶带、皮革、粘合剂生产车间等,在生产过程中产生大量的挥发性有机废气,具体的废气净化流程为:

通过车间气体收集管道将弥漫在车间的挥发性有机气体VOCs进行有效收集,收集后的有机废气送入预处理装置进行初步净化处理,清除掉气体中的粉尘颗粒、漆雾、水分或其他影响吸附及其产品回收质量的杂质,之后送入吸附净化单元100。进入到吸附净化单元100中的有机废气均匀向上流动,经过各级吸附层的层层吸附,有机废气中的有机成分被填料吸附净化,底层吸附层108的填料最先吸附饱和,往上的吸附层的饱和程度逐渐降低,顶层吸附层106新投入的填料或为再生后填料。从下往上经过层层吸附的气体中的有机浓度逐渐降低,越往上流动,吸附层填料越干净,吸附能力越强,因此可以保证经过顶层吸附层106的气体中的有机浓度远低于国家地方排放标准,有效地消除了对周围环境的影响。净化后的气体从吸附净化单元100排出后,需要时可循环回到车间。

底层吸附层108中的饱和填料从吸附净化单元100排出,进入脱附再生单元200进行脱附再生,相应的,底层吸附层108中的饱和填料排出后,从下往上每级吸附层的填料依次序批式投入到下一级吸附层,顶层吸附层106补充新的再生后填料。脱附再生单元200从底部引入热氮或水蒸汽,热氮或水蒸汽均匀向上流动,经过各级脱附层,脱附层中的填料在热氮或水蒸汽的作用下,填料中的有机成分被汽化蒸发,底层脱附层208的填料最先完成脱附变成高温再生后填料,往上的吸附层的饱和程度逐渐升高,顶层脱附层207的新投入的填料为饱和填料。由上而下经过层层脱附的填料中的有机成分逐渐降低,而越往下行,热氮或水蒸汽的温度越高,脱附能力越强,因此可以保证底层脱附层208的填料为彻底脱附再生的再生后填料。

底层脱附层208中的高温再生后填料温度较高,不能直接进行有机废气吸附,因此需将高温再生后填料送入冷却单元300进行冷却。相应的,底层脱附层208中的饱和填料排出后,从下往上每级脱附层的填料依次序批式投入到下一级脱附层,顶层脱附层207补充新的饱和填料。冷却单元300直接设置在脱附再生单元200正下方,脱附再生单元200排出的高温再生后填料直接投入冷却单元300,进入冷却工序。冷却单元300从底部引入环境低温空气,环境低温空气均匀向上流动,经过各级冷却层,冷却层中的填料与空气进行热量交换,填料中的热量被空气带出,底层冷却层307的填料最先完成冷却变成常温再生后填料,往上的冷却层的温度逐渐升高,顶层冷却层306的新投入的填料为高温再生后填料。由上而下经过层层冷却的填料温度逐渐降低,而越往下行,空气与填料进行的热交换少,冷却能力越强,因此可以保证底层冷却层307的填料为常温再生后填料。此时,底层冷却层307的常温再生后填料可投入吸附净化单元100中进行新一轮的废气净化工序,实现填料的循环使用,降低填料成本。

现就具体的系统结构和工艺流程进行说明如下:

图2为本发明实施例提供的一种多层网孔移动床废气净化系统的吸附净化单元100的结构示意图,如图2所示,吸附净化单元100包括吸附进料模块、分层净化模块和吸附排料模块。

具体的,分层净化模块包括吸附箱体122、第一输送装置、第一均匀穿孔管109和第一排风管道102,吸附箱体122内部设置有多个第一输送装置,多个第一输送装置分层设置,每个第一输送装置均包括第一均料板104、第一挡料密封板105、第一下料调节密封板107和第一传送带111,填料均匀分布在第一传送带111上,第一均料板104和第一下料调节密封板107分别设置在第一传送带111的进料端和排料端,第一挡料密封板105设置在第一传送带111正上方,相邻的上下级第一传送带111传送方向相反,第一均匀穿孔管109设置于吸附箱体122内部并连接吸附箱体122的有机废气进气口,第一均匀穿孔管109位于底层吸附层108下方,第一排风管道102设置在吸附箱体122外部并连接吸附箱体122的有机废气吸附净化后排气口,有机废气进气口设置在底层吸附层108下方,有机废气吸附净化后排气口设置在顶层吸附层106上方。

吸附进料模块设置在分层净化模块上方,吸附进料模块包括第一进料风机101和第一进料器103,第一进料器103设置在吸附箱体122外部,第一进料器103的第一进料口连接冷却单元300,第一进料器103的第一出料口位于顶层吸附层106的第一均料板104的正上方,第一进料风机101连接第一进料器103。

吸附排料模块设置在分层净化模块下方,吸附排料模块包括第一排料滑板112、第一排料料斗113、第一排料锁风装置114、第一均速送料器115、第一风管调节阀117和第一排料风管116,第一排料滑板112设置在底层吸附层108下方,第一排料滑板112的进料端位于底层吸附层108的第一下料调节密封板107的正下方,第一排料滑板112的排料端连接第一排料料斗113的第二进料口,第一排料料斗113的第二排料口连接第一排料锁风装置114,第一排料锁风装置114用于将饱和填料投入第一均速送料器115,第一均速送料器115一端连接第一排料风管116,另一端连接脱附再生单元200的第三进料口,第一风管调节阀117设置在第一均速送料器115和第一排料风管116之间。

具体的,吸附净化单元100还包括第一控制模块,第一控制模块用于,从下往上设置第一预设时间控制每级吸附层的第一传送带111将对应的填料序批式投入到下一级吸附层或第一排料料斗113,在顶层吸附层106的填料序批式投入到下一级吸附层后,控制第一进料器103向顶层吸附层106投入常温再生后填料。

在一个实施例中,具体的吸附净化单元100的有机废气净化过程为:来自预处理装置的有机废气从有机废气进气口进入第一均匀穿孔管109,第一均匀穿孔管109将有机废气均匀扩散进吸附箱体122内。有机废气从底层吸附层108下方均匀向上流动进入各级吸附层,经过层层吸附,有机废气中的有机成分被填料吸附,在经过顶层吸附层106后气体中的有机成分浓度远低于国家地方排放标准,净化后的气体通过第一排风管道102从吸附箱体122排出。层级越低,填料饱和度越高,底层吸附层108的填料饱和度最高,当底层吸附层108的填料达到饱和无法继续吸附有机废气中的有机成分时,第一控制模块控制底层吸附层108的第一传送带111将底层吸附层108的饱和填料投至第一下料滑板,饱和填料通过第一下料滑板进入第一排料料斗113,第一排料料斗113将饱和填料投入第一排料锁风装置114,由第一排料锁风装置114将饱和填料投入第一均速送料器115。通过第一风管调节阀117控制进入第一排料风管116的风量,从而控制第一均速送料器115给脱附再生单元200输送填料的速度。其中,在第一传送带111输送填料时,位于第一传送带111排料端的第一下料调节密封板107可以调节角度,以控制第一传送带111投料量。进一步的,在与开始启动底层吸附层108下料的时间节点设置第一预设时间后,第一控制模块控制处于底层吸附层108上一层的第一传送带111进入下料模式,将对应的填料均匀投至底层吸附层108的第一均料板104,填料顺着第一均料板104进入底层吸附层108的第一传送带111上,此时底层吸附层108的第一传送带111将刚进入的填料输送至排料端,在最早进入底层吸附层108的填料到达第一传送带111末端的时候,控制底层吸附层108的第一传送带111停止输送。从下往上,依次类推,直至将顶层吸附层106的填料投入其下一层的第一传送带111上。冷却单元300送至的常温再生后填料进入第一进料口,第一进料风机101将常温再生后填料吸进第一进料器103。在与开始启动顶层吸附层106下料的时间节点设置第一预设时间后,第一控制模块控制第一进料器103向顶层吸附层106补充新的常温再生后填料,第二排料口位于顶层吸附层106的第一均料板104上方,第一进料器103投入的常温再生后填料顺着该第一均料板104进入顶层吸附层106,第一挡料密封板105与第一传送带111的距离为吸附层的高度,当填料以吸附层高度布满顶层吸附层106时,控制第一进料器103停止投料。通过上述的填料流动工艺,将填料层层流动,层层填料置换更新,保证吸附动力最大的顶层填料的把关作用,投加量随机调整,以保证有机废气的充分净化。

进一步的,参考图2,吸附净化单元100还包括有机废气循环模块,其包括第一循环调节阀121、第一循环管道120、第一循环风机119和循环均匀穿孔管118,其中:

第一循环管道120设置在吸附箱体122外侧,第一循环管道120的一端连接吸附箱体122的废气循环排气口,另一端连接循环均匀穿孔管118,循环均匀穿孔管118设置在吸附箱体122内部并位于第一均匀穿孔管109和底层吸附层108之间,废气循环排气口设置在顶层吸附层106上方,第一循环管道120依次串联第一循环调节阀121和第一循环风机119,第一循环调节阀121靠近废气循环排气口,第一循环风机119靠近废气循环进气口。示例性的,第一循环风机119将吸附箱体122内的有机废气从废气循环排气口中抽出,并从循环均匀穿孔管118均匀扩散至吸附箱体122内,以强化吸附箱体122内部湍动,提高净化效率。

图3为本发明实施例提供的一种多层网孔移动床废气净化系统的脱附再生单元200和冷却回收单元的结构示意图。如图3所示,脱附再生单元200包括脱附进料模块、分层再生模块和脱附排料模块。

具体的,分层再生模块包括脱附箱体221、第二输送装置、第二均匀穿孔管212和第二排风管道205,冷却箱体221内部设置有多个第二输送装置,多个第二输送装置分层设置,每个第一输送装置均包括第二均料板203、第二挡料密封板204、第二下料调节密封板206和第二传送带211,填料均匀分布在第二传送带211上,第二均料板203和第二下料调节密封板206分别设置在第二传送带211的进料端和排料端,第二挡料密封板204设置在第二传送带211正上方,相邻的上下级第二传送带211传送方向相反,第二均匀穿孔管212设置于冷却箱体221内部并连接脱附箱体221的热氮或水蒸汽进气口,第二均匀穿孔管212位于底层脱附层208下方,第二排风管道205设置在脱附箱体221外部并连接脱附箱体221的热氮或水蒸汽与有机废气蒸汽混合气体排气口,热氮或水蒸气进气口设置在底层脱附层208下方,热氮或水蒸气与有机废气蒸汽混合气体排气口设置在顶层脱附层207上方。

脱附进料模块设置在分层再生模块上方,脱附进料模块包括第二进料风机201和第二进料器202,第二进料器202设置在脱附箱体221外部,第二进料器202的第三进料口连接吸附净化单元100,第二进料器202的第三出料口位于顶层脱附层207的第二均料板203的正上方,第二进料风机201连接第二进料器202。

脱附排料模块设置在分层再生模块下方,脱附排料模块包括第二排料滑板209、第二排料料斗213和第二排料锁风装置214,第二排料滑板209设置在底层脱附层208下方,第二排料滑板209的进料端位于底层吸附层108的第二下料调节密封板206的正下方,第二排料滑板209的排料端连接第二排料料斗213的第四进料口,第二排料料斗213的第四排料口连接第二排料锁风装置214,第二排料锁风装置214连接冷却单元300。

具体的,脱附再生单元200还包括第二控制模块和浓度监控仪表,浓度监控仪表安装冷却箱体221内部,浓度监控仪表用于,检测脱附箱体221中混合气体的有机物成分浓度,并将对应的有机物成分浓度信息发送至第二控制模块。第二控制模块用于,从下往上设置第二预设时间控制每级脱附层的第二传送带211将对应的填料序批式投入到下一级脱附层或第二排料料斗213,在顶层脱附层207的填料序批式投入到下一级脱附层后,控制第二进料器202向顶层脱附层207投入饱和填料;接收浓度监控仪表发送的有机物成分浓度信息,在有机物成分浓度达到预设浓度时,控制第二排风管道205连接的抽风机将混合气体从热氮或水蒸气与有机废气蒸汽混合气体的排气口抽出。

在一个实施例中,具体的脱附再生单元200的饱和填料再生过程为:热氮或水蒸汽从热氮或水蒸气进气口进入第二均匀穿孔管212,第二均匀穿孔管212将热氮或水蒸汽均匀扩散进冷却箱体221内。热氮或水蒸汽从底层脱附层208下方均匀向上流动进入各级脱附层,脱附层中的填料的有机成分在热氮或水蒸汽的作用下,汽化成有机蒸汽,并与热氮或水蒸汽混合变成混合气体。通过浓度监控仪表检测混合气体中的有机蒸汽浓度,当混合气体中的有机蒸汽浓度达到预设浓度时,第二控制模块控制第二排风管道205连接的抽风机将混合气体从第二排风管道205中抽出。层级越低,填料饱和度越低,底层吸附层108的填料饱和度最低,当底层吸附层108的填料的有机成分无法再汽化蒸发时,第二控制模块控制底层脱附层208的第二传送带211将底层脱附层208的高温再生后填料投至第二下料滑板,高温再生后填料顺着第二下料滑板进入第二排料料斗213,第二排料料斗213将高温再生后填料投入第二排料锁风装置214,第二排抖闭风器将高温再生后填料投入第三均料器。进一步的,在与开始启动底层脱附层208下料的时间节点设置第二预设时间后,第二控制模块控制处于底层脱附层208上一层的第二传送带211进入下料模式,将对应的填料均匀投至底层脱附层208的第二均料板203,填料顺着第二均料板203进入底层脱附层208的第二传送带211上,此时底层吸附层108的第二传送带211将刚进入的填料输送至排料端,在最早进入底层吸附层108的填料到达第二传送带211末端的时候,控制底层脱附层208的第二传送带211停止输送。从下往上,依次类推,直至将顶层脱附层207的填料投入其下一层的第二传送带211上。第一均速送料器115送至的饱和填料进入第三进料口,第二进料风机201将饱和填料吹进第二均料器。在与开始启动顶层脱附层207下料的时间节点设置第二预设时间后,第二控制模块控制第二进料器202向顶层脱附层207补充新的饱和填料,第三排料口位于顶层脱附层207的第二均料板203上方,第二进料器202投入的饱和填料顺着该第二均料板203进入顶层脱附层207,第二挡料密封板204与第二传送带211的距离为脱附层的高度,当填料以吸附层高度布满顶层脱附层207时,控制第二进料器202停止投料。通过上述的填料流动工艺,将填料层层流动,顶层填料更新,在动态状态下进行脱附再生,实现底层填料彻底脱附再生,恢复填料的吸附动力。同时,可以采用多层吸附填料层同步缓慢连续或间歇序批式移动进行更新置换,实现动态吸附净化的效果。

进一步的,参考图3,脱附再生单元200还包括:热氮或水蒸汽循环模块,其包括第二循环调节阀215、第二循环管道217、收尘器216、补充阀218、第二循环风机219和热交换器220,其中:第二循环管道217设置在脱附箱体221外侧,第二循环管道217一端连接脱附箱体221的热氮或水蒸汽循环排气口,另一端连接热氮或水蒸汽进气口,热氮或水蒸汽循环排气口设置在顶层脱附层207上方,第二循环管道217依次串联第二循环调节阀215、收尘器216、氮气或水蒸汽补充阀218、第二循环风机219和热交换器220,第二循环调节阀215靠近热氮或水蒸汽循环排气口,热交换器220靠近热氮或水蒸汽进气口。示例性的,在混合气体中的有机蒸汽浓度未到达预设浓度时,通过第二循环风机219将混合气体从热氮或水蒸汽循环排气口抽出,并通过补充阀218向混合气体中加入热氮或水蒸汽,通过热交换器220提高混合气体温度,通过热氮或水蒸汽进气口将混合气体送入第二均匀穿孔管212。通过在旁路增设热风循环装置,以强化冷却箱体221内部湍动,提高传质效果,缩短再生时间,降低再生运行费用。

参考图3,冷却单元300设置在脱附再生单元200下方,冷却单元300和脱附再生单元200为一体化结构。具体的,冷却单元300包括冷却进料模块、分层冷却模块和冷却排料模块。

其中,冷却进料模块位于脱附排料模块下方,冷却进料模块包括第三进料器301,第三进料器301设置在冷却箱体221内部,第三进料器301的第五进料口连接第二排料锁风装置214,第三进料器301的第五排料口设置在顶层冷却层306的第三均料板305的正上方。

分层冷却模块位于冷却进料模块下方,分层冷却模块包括第三输送装置、第三均匀穿孔管308和第三排风管道302,冷却箱体221内部设置有多个第三输送装置,多个第三输送装置分层设置,每个第三输送装置均包括第三均料板305、第三挡料密封板304、第三下料调节密封板303和第三传送带311,填料均匀分布在第三传送带311上,第三均料板305和第三下料调节密封板303分别设置在第三传送带311的进料端和排料端,第三挡料密封板304设置在第三传送带311正上方,相邻的上下级第三传送带311传送方向相反,第三均匀穿孔管308设置于冷却箱体221内部并连接冷却箱体221的空气进气口,第三均匀穿孔管308位于底层冷却层307下方,第三排风管道302设置在冷却箱体221内部并连接冷却箱体221的空气排气口,空气进气口设置在底层冷却层307下方,空气排气口设置在顶层冷却层306上方。

冷却排料模块位于分层冷却模块下方,冷却排料模块包括第三排料滑板309、第三排料料斗312、第三排料锁风装置313、第二均速送料器316、第二风管调节阀315和第二排料风管314,第三排料滑板309设置在底层冷却层307下方,第三排料滑板309的进料端位于底层冷却层307的第三下料调节密封板303的正下方,第三排料滑板309的排料端连接第三排料料斗312的第六进料口,第三排料料斗312的第六排料口连接第三排料锁风装置313,第三排料锁风装置313用于将常温再生后填料投入第二均速送料器316,第二均速送料器316一端连接第二排料风管314,另一端连接吸附净化单元100的第一进料口,第二风管调节阀315设置在第二均速送料器316和第二排料风管314之间。

具体的,冷却单元300还包括第三控制模块,第三控制模块用于,从下往上设置第三预设时间控制每级冷却层的第三传送带311将对应的填料序批式投入到下一级冷却层或第三排料料斗312,在顶层冷却层306的填料序批式投入到下一级冷却层后,控制第三进料器301向顶层冷却层306序批式投入高温再生后填料。

在一个实施例中,具体的冷却单元300的高温饱和填料冷却过程为:空气从空气进气口进入第三均匀穿孔管308,第三均匀穿孔管308将空气均匀扩散进冷却箱体221内。空气从底层冷却层307下方均匀向上流动进入各级冷却层,空气与冷却层中的填料进行热量交换,填料中的热量被空气带出,越往上空气温度越高,顶层冷却层306的空气温度最高,通过第三排风管道302将顶层冷却层306上方的空气从脱附箱体221中抽出。层级越低,填料温度越低,底层冷却层307的填料温度最低,当底层冷却层307的温度无法再降低时,第三控制模块控制底层冷却层307的第三传送带311将底层冷却层307的常温再生后填料投至第三下料滑板,常温再生后填料通过第三下料滑板进入第三排料料斗312,第三排料料斗312将常温再生后填料投入第三排料锁风装置313,由第三排料锁风装置313将常温再生后填料投入第二均速送料器316。通过第二风管调节阀315控制进入第二排料风管314的风量,从而控制第二均速送料器316给第一进料口输送常温再生后填料的速度。进一步的,在与开始启动底层冷却层307下料的时间节点设置第三预设时间后,第三控制模块控制处于底层冷却层307上一层的第三传送带311进入下料模式,将对应的填料均匀投至底层冷却层307的第三均料板305,填料顺着第三均料板305进入底层冷却层307的第三传送带311上,此时底层冷却层307的第三传送带311将刚进入的填料输送至排料端,在最早进入底层冷却层307的填料到达第三传送带311末端的时候,控制底层冷却层307的第三传送带311停止输送。从下往上,依次类推,直至将顶层冷却层306的填料投入其下一层的第三传送带311上。第二排料锁风装置214将高温再生后填料投入第三进料器301,在与开始启动顶层冷却层306下料的时间节点设置第三预设时间后,第三控制模块控制第三进料器301向顶层冷却层306补充新的高温再生后填料,第五排料口位于顶层冷却附层的第三均料板305上方,第三进料器301投入的常温再生后填料顺着该第三均料板305进入顶层冷却层306,第三挡料密封板304与第三传送带311的距离为冷却层的高度,当填料以冷却层高度布满顶层冷却层306时,控制第三进料器301停止投料。通过上述的填料流动工艺,将填料层层流动,顶层填料更新,在动态状态下进行降温冷却,实现底层填料彻底冷却,恢复填料的吸附动力。

进一步的,冷却单元300还包括空气循环模块,其包括第三循环调节阀319、第三循环管道318和第三循环风机317,其中:第三循环管道318设置在脱附箱体221外侧,第三循环管道318的一端连接脱附箱体221的空气循环排气口,另一端连接冷却箱体221的空气循环进气口,空气循环排气口设置在顶层冷却层306上方,空气循环进气口设置在底层冷却层307下方,第三循环管道318依次串联第三循环调节阀319和第三循环风机317,第三循环调节阀319靠近空气循环排气口,第三循环风机317靠近空气循环进气口。示例性的,第三循环风机317将冷却箱体221内的空气从空气循环排气口中抽出,并从空气循环进气口送入,以提高冷却效率,缩短冷却时间,降低冷却运行费用。

本方案的吸附净化工艺和脱附再生工艺采用同样的多层连续流动床结构,用动态流动吸附床取代现有的单一静态固定吸附床,提高净化效率,降低运行成本,延长使用寿命,同样用动态流动的脱附工艺提高再生效率,降低运行成本。采用脱附再生工艺和冷却工艺一体化结构,系统紧凑,整体性强,运维方便。本方案通过传送带间歇下料结构实现填料的多层连续流动,下料均匀,控制精度高,可以保证任意时段投加和转移填料,保证系统处于相对稳定的流动状态,从而保证系统整体的净化再生冷却的稳定性和高效性。

注意,上述仅为本发明实施例的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明实施例不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明实施例的保护范围。因此,虽然通过以上实施例对本发明实施例进行了较为详细的说明,但是本发明实施例不仅仅限于以上实施例,在不脱离本发明实施例构思的情况下,还可以包括更多其他等效实施例,而本发明实施例的范围由所附的权利要求范围决定。

- 一种多层网孔移动床废气净化系统

- 一种箱式移动床废气净化系统