旋转电机

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及一种旋转电机。

背景技术

电动机或者发电机等所使用的旋转电机要求小型、高输出以及高效率。尤其是,在车用电动机中,作为车辆的驱动源更加期望高输出并且由于装设于车辆而更加期望小型。由于为了车用电动机的高输出化,尽可能增大在设于构成定子绕组的定子的切槽中组装的线圈的截面积,因此采用使线圈形成为分布绕组的结构,该线圈的相对于线圈的轴线垂直的方向的截面为矩形截面。分布绕组是指配置成使多个单位线圈横跨多个切槽而卷绕,并在线圈边端处使异相或者同相的单位绕组彼此重合的结构。通过采用上述分布绕组的线圈的定子,能使定子内周的旋转磁场接近正弦波,从而实现高输出且低噪声的旋转电机。

此外,为了小型化,专利文献1提出了多个单位线圈的连接位置。即,对于以往的单位线圈的连接,由于将从切槽收纳部延伸出来的末端线在定子的外径侧连接并配置,因此在异相的线圈的情况下,接近配置的连接部的连接部之间的电位差变大,因此需要将连接部之间的距离确保为能维持充分的绝缘的程度。但是,当充分确保连接部之间的距离时,定子的外周尺寸变大,会产生定子的尺寸大型化这样的问题。针对上述问题,在专利文献1所示的旋转电机中,通过使单位线圈的连接部交替地位于定子的内径侧的位置和外径侧的位置来将连接部彼此分开配置。由此,能减小定子的外周的尺寸(周围的长度),从而能使旋转电机小型化。

现有技术文献

专利文献

专利文献1:日本专利特开2011-182579号公报

专利文献1示出的旋转电机的构造是通过周向和径向这两者来确保定子的单位线圈的连接部彼此之间的绝缘所需要的距离的构造。但是,由于能缩小周向的距离却需要扩大径向的距离,因此无法充分小型化,并且由于将连接部交替配置于内径侧和外径侧,因此使在进行单位线圈的末端线的接合时所使用的组装夹具的插入操作的操作性变差,存在组装的操作性变差的问题。

发明内容

本发明的目的在于提供一种能进一步提高定子的组装时的操作性的旋转电机。

本申请的旋转电机中,定子包括:具有配置于内壁的周向的多个极齿和多个切槽的定子铁芯;以及由多个单位线圈构成的定子线圈,所述定子线圈的所述单位线圈是卷绕一根导线而形成的,该单位线圈具有收纳于所述切槽的切槽收纳部以及从所述切槽收纳部延伸出来的线圈边端部,并在所述线圈边端部包括连接彼此同相的所述单位线圈而形成的第一连接部和第二连接部,多个所述单位线圈安装于所述定子铁芯的所述切槽并在所述定子铁芯的周向上错开配置,在所述线圈边端部处,多个相的所述第一连接部以预先设定的间隔在所述定子线圈的周向上配置,多个相的所述第二连接部配置于比所述第一连接部靠近所述定子线圈的外周的位置。

根据本发明公开的旋转电机,由于通过将定子线圈所使用的单位线圈的连接部在径向上错开配置,与仅在周向配置相比能扩大连接部之间的间隔,因此使末端线接合等的组装夹具的插入变得容易,并提高了组装的操作性。

附图说明

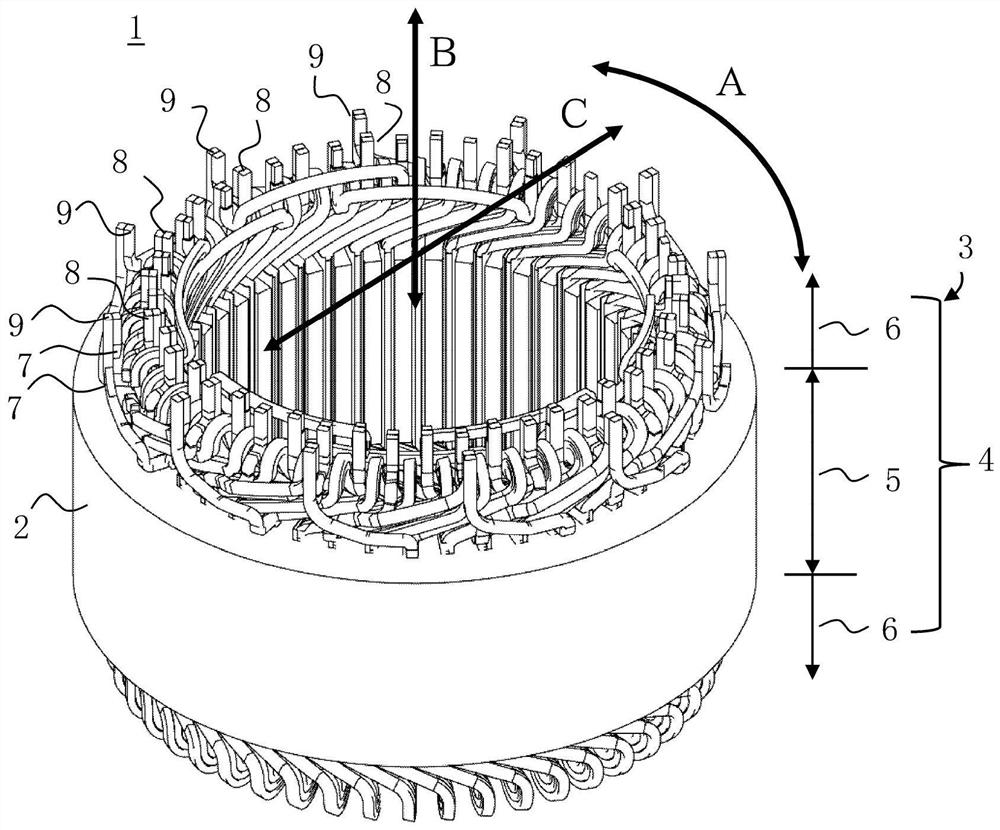

图1是本发明实施方式一的定子的立体图。

图2是本发明实施方式一的定子的俯视图。

图3是在本发明实施方式一的定子的俯视图中表示相的配置的图。

图4是本发明实施方式一的定子的剖视图。

图5是本发明实施方式二的定子的剖视图。

图6是本发明实施方式三的定子的剖视图。

图7是本发明实施方式四的定子的剖视图。

图8是本发明实施方式五的定子的剖视图。

图9是本发明实施方式一的定子的放大图。

图10是本发明实施方式六的定子的放大图。

(符号说明)

1 定子

2 定子铁芯

3 定子线圈

4 单位线圈

5 切槽收纳部

6 线圈边端部

7 末端线

8 第一连接部

9 第二连接部

具体实施方式

实施方式一

图1是表示实施方式一的旋转电机的定子1的立体图。上述定子1用于U相、V相以及W相的三相结构的旋转电机。定子1包括:定子铁芯2;以及设于定子铁芯2的分布绕组型的定子线圈3。定子铁芯2层叠了较薄的电磁钢板,并通过铆接或粘接、焊接等固接并组装,以不会散乱。定子铁芯2一体或由分割铁芯构成为圆环状。定子铁芯2具有形成多个切槽的极齿部,在极齿部的侧面组装有绝缘构件,由绝缘覆膜覆盖的定子线圈3隔着绝缘构件安装于切槽。

定子线圈3由多个单位线圈4构成。单位线圈4具有切槽收纳部5和从切槽收纳部5延伸出来的线圈边端部6,并在线圈边端部6包括卷绕起始的末端线7和卷绕结束的末端线7。将上述单位线圈4在沿周向(图中的箭头A所示的方向)空开预先设定的尺寸的间隔的位置配置多个,并将切槽收纳部5安装于切槽,从而配置为圆环状,组装并连接于定子铁芯2的多个切槽。

在实施方式一中,定子线圈3包括:构成U相的U相线圈;构成V相的V相线圈;以及构成W相的W相线圈。各相的线圈分别由多个单位线圈4构成。构成各相的线圈的单位线圈4以横跨组装有其他不同相的线圈的异相用切槽并同芯卷绕的方式组装于定子铁芯2的多个切槽。

从线圈边端部6的上部延伸出来的末端线7的前端具有连接部,在该连接部,绝缘覆膜被剥落,使导体部露出,在使两个以上的末端线重合的状态下用Tig焊接(TungstenInert Gas Welding:非熔化极惰性气体保护电弧焊)或者激光焊接等进行电接合。连接部空开规定的间隔配置为圆环状,以能在焊接时从径向插入用于抓取末端线的卡盘夹具。

如图1所示,在定子1中,设于各个单位线圈4的第一连接部8和第二连接部9这两者配置于定子铁芯2的轴线方向(图中箭头B所示的方向)上的上端面之上。多个单位线圈4中的构成某相的线圈(例如“U相线圈”)的相邻的单位线圈4彼此的第二连接部9在定子铁芯2的靠近外周的位置互相连接。构成相同的某相的线圈(例如“U相线圈”)的相邻的单位线圈4彼此的第一连接部8在定子铁芯2的靠近内周的位置互相连接。上述关系示于图2。图中,用圆形标记包围的部分是第一连接部8和第二连接部9。第一连接部8在直径L1的圆周上以预先设定的间隔定位,第二连接部9在直径L2的圆周上以预先设定的间隔定位。第二连接部9相对于第一连接部8配置于径向(图中箭头C所示的方向)的外周附近,由于通过将第一连接部8和第二连接部9设于径向上不同的位置能进一步扩大连接部之间的间隔,因此有利于提高末端线7的接合等组装的操作性。或者,由于在径向上错开而扩大了间隔,相应地缩小了周向的间隔,因此能使连接部之间的周向的长度(周长)缩小,从而能实现定子的小型化。

由于通过将第二连接部9相对于第一连接部8在定子1的径向上并排配置,能扩大连接部的周向的间隔,从而在组装操作时仅一次就能完成卡盘夹具的从径向的插入,因此有利于进一步提高组装性。或者,能通过缩小周向的间隔,使连接部之间的周长变小,进一步实现定子的小型化。

图3在旋转电机的定子1的俯视图中示出了三相的配置关系。如上述图3所示,从该图的上侧观察,第一连接部8逆时针按照U相、U相、V相、V相、W相、W相的顺序配置。同样地,从该图的上侧观察,第二连接部9顺时针以U相、V相、W相的顺序配置。

第一连接部8和第二连接部9的位置关系配置成使最接近的第一连接部8和第二连接部9为同相。即,当第二连接部9是U相时,最接近的第一连接部8是同相的U相,当第二连接部9是V相时,最接近的第一连接部8是V相,当第二连接部9是W相时,最接近的第一连接部8是W相。通过如上所述地配置,能缩小连接部之间的电位差,从而缩小需要的绝缘距离。即,由于根据将与第二连接部9相邻的多个第一连接部8中的至少一个以上设为与第二连接部9同相的结构,能在维持绝缘性能的状态下,缩小第一连接部8和第二连接部9的径向的间隔,因此能实现定子1的外径尺寸的小型化。

根据上述实施方式一的定子1,构成同相的线圈的相邻单位线圈4彼此的第一连接部8和第二连接部9分开配置于定子铁芯2的内周附近位置和外周附近位置。因此,对于多个连接部(第一连接部8和第二连接部9),能使相邻的连接部彼此的间隔相对较宽,从而在进行连接操作时,与其他连接部发生干涉的可能变小,能实现连接操作的效率化。本实施方式一中的单位线圈4的第一连接部8和第二连接部9的形状如图4的剖视图所示,是从根部到前端在定子1的轴向上延伸的直线形状。另外,图4是图2所示的X-Y的线处的剖视图,X表示定子1的外周侧,Y表示内周侧。后面的图也处于相同的关系。

实施方式二

实施方式一中的单位线圈4的第一连接部8和第二连接部9的形状如图4所示为直线形状,与此相对,在实施方式二中,如图5所示,第二连接部9的前端形状为朝向定子1的径向内侧折弯的形状。

根据本实施方式二,第一连接部8和第二连接部9选定同相的单位线圈4,并将第二连接部9弯曲成以下部的线圈边端部6为基点横跨,从而能缩小第一连接部8和第二连接部9的前端部的间隔。因此,能扩大操作空间,由于使第二连接部9的前端部分朝向内侧折弯,因此能实现定子1的外径尺寸的小型化。

实施方式三

相对于实施方式一,在实施方式三中替换第一连接部8和第二连接部9的位置关系。即,如图6所示,第二连接部9配置于比第一连接部8靠近定子1的径向的内周侧的位置,第一连接部8的前端形状朝向定子1的径向内侧折弯。

本实施方式三和实施方式二相同地,折弯的第一连接部8和第二连接部9选定同相的单位线圈4,将第一连接部8弯曲成以下部的线圈边端部6为基点横跨,从而能缩小第二连接部9和第一连接部8的前端部的间隔。因此,能扩大操作空间,由于使第一连接部8的前端部分朝向内侧折弯,因此能实现定子1的外径尺寸的小型化。

实施方式四

在实施方式四中,如图7所示,相对于实施方式一,使第一连接部8朝向定子1的径向外侧折弯。在这种情况下,第一连接部8配置于定子1的内周侧,第二连接部9配置于定子1的外周侧。

在本实施方式四中,第一连接部8和第二连接部9以成为同相的方式选择并连接,将第一连接部8弯曲成以下部的线圈边端部6为基点横跨,从而能扩大定子1的内径尺寸,因此使定子1的内径侧的空间扩大,例如,容易配置解析器等部件。

实施方式五

在实施方式五中,如图8所示,相对于实施方式一,第二连接部9配置于比第一连接部8靠近定子1的径向的内周侧的位置,第二连接部9朝向定子1的径向外侧折弯。在本实施方式五中,第一连接部8和第二连接部9以成为同相的方式选择并连接,将第二连接部9弯曲成以下部的线圈边端部6为基点横跨,从而能扩大定子1的内径尺寸,因此使定子2的内径侧的空间扩大,例如,容易配置解析器等部件。

在本实施方式五中,第一连接部8和第二连接部9以成为同相的方式连接,将第二连接部弯曲成以下部的线圈边端部为基点横跨,从而能扩大定子的内径尺寸,因此使定子的内径侧的空间扩大,例如,容易配置解析器等部件。

实施方式六

相对于实施方式一,在实施方式六中,同相中第一连接部8相对于第一连接部9的间隔比异相中第一连接部8相对于第一连接部9的间隔小。即,在实施方式一中,如图9所示,第一连接部8和第二连接部9分别以预先设定的等间隔配置。

与此相对,在实施方式六中,如图10所示,在同相的情况下,与异相时相比间隔更窄。例如,当第二连接部9为V相时,相邻的三个第一连接部8中的两个V相与第二连接部9的间隔较小,与一个U相的间隔较大。同相的连接部之间的电位差与异相相比更小,可以缩小需要的绝缘距离。根据上述结构,由于与等间隔地配置第一连接部8相比,能缩小周向的间隔,因此能使连接部之间的周长变小,从而能在维持了绝缘性能的状态下实现定子的小型化。

在各实施方式中,如上所述,能将单位线圈4的线圈边端处的第一连接部8和第二连接部9的间隔设定得较宽,从而能提高组装操作的效率。

本申请记载有各种各样的例示的实施方式和实施例,但一个或多个实施方式所记载的各种各样的特征、方式以及功能并不局限于应用于特定的实施方式,能单独或以各种组合的方式应用于实施方式。

因此,未被例示的无数的变形例被设想在本申请所公开的技术范围内。例如,包含对至少一个构成要素进行变形的情况、追加的情况或省略的情况,另外包含将至少一个构成要素抽出并与其他实施方式的构成要素组合的情况。

- 旋转电机的定子、旋转电机、旋转电机的定子的制造方法及旋转电机的制造方法

- 旋转电机的定子绕组、旋转电机的定子、旋转电机的定子的制造方法、以及用于旋转电机的定子的制造的夹具