一种基于金属箔基底的薄膜传感器的制备方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及一种基于金属箔基底的薄膜传感器的制备方法,属于薄膜传感器技术领域。

背景技术

越来越多的应用场景需要传感器具有一定的柔性和强度,如曲面上的检测,要求传感器能够进行弯曲,而硅基底由于刚度大,不能弯曲,因此基于硅基底的传感器不能适用这种应用场景要求。同时,传感器在使用过程中也需要具有一定的强度,防止各种机械损坏,常用的柔性基底如各种聚合物强度较低,而具有一定强度的金属箔如铝箔、铜箔等则成为基底的选择。

然而金属箔厚度薄,易卷曲,在其上面制作传感器较为困难,于是采用在其它基底上如硅片先完成传感器的制作,然后转移至金属箔上。由于是金属基底,需要进行绝缘,而聚酰亚胺以其优异的性能如:高熔点、高电阻率、不溶于常见的酸碱和有机溶剂等,被选为制作柔性传感器的绝缘层。为了将传感器及聚酰亚胺绝缘层从基底上分离,最简单的办法就是使基底具有亲水性,从而可以在带水的环境中轻易完成分离。而硅基底不具有亲水性,要达到亲水的目的,需要在硅上通过热生长或等离子增强化学气相沉积(PECVD)等工艺制备二氧化硅(SiO

在转移的过程,其上制作有传感器的聚酰亚胺绝缘层与金属箔基底之间很难实现良好的粘接,为了解决这个问题,需在聚酰亚胺与金属箔之间填充粘接剂,同时为了提升粘接的效果,需增加聚酰亚胺表面的粗糙度。目前大多数方式是将聚酰亚胺的表面进行湿法化学处理,这是一个极复杂的过程,需要在反应物浓度、反应温度和时间上进行精确的控制,且化学试剂与传感器电路发生化学反应,最终导致传感器制作失败的概率很高。

发明内容

为了克服上述现有技术的不足,本发明提供一种基于金属箔基底的薄膜传感器的制备方法。

为了实现上述技术目的,本发明采用的技术方案是:一种基于金属箔基底的薄膜传感器的制备方法,在玻璃基底上设置一层聚酰亚胺下绝缘层并进行软烘和固化,在聚酰亚胺下绝缘层的上表面制作传感器电路层,在传感器电路层上设置聚酰亚胺上绝缘层并进行软烘,然后对基于玻璃基底的传感器焊盘区域进行处理,使焊盘裸露出来,而后将基于玻璃基底的传感器加热进行固化处理,处理后对聚酰亚胺上绝缘层的上表面刻蚀,刻蚀后的聚酰亚胺上绝缘层上设置上粘结剂层,同时将上金属铝箔基底压在上粘接剂层上,粘接层充填到聚酰亚胺上绝缘层表面刻蚀制造的凹坑处,此时形成半成品,而后将半成品玻璃基底的一面放到热板上,对半成品加热使上粘结剂层软烘和固化,同时对上金属铝箔基底滚动施压,以消除聚酰亚胺上绝缘层与上粘结剂层之间的气隙;

将固化后的半成品,放置到盛有去离子水的容器中浸泡,水分子逐步渗入到玻璃基底与聚酰亚胺下绝缘层之间,使聚酰亚胺下绝缘层与玻璃基底分离;

在聚酰亚胺下绝缘层的外表面刻蚀,刻蚀后的聚酰亚胺下绝缘层上设置下粘结剂层,同时将下金属铝箔基底压在下粘接剂层上,粘结剂充填到聚酰亚胺下绝缘层表面刻蚀制造的凹坑处,此时形成成品,而后将成品的上金属铝箔基底的外表面放到热板上,对成品加热使下粘结剂层软烘和固化,同时对下金属铝箔基底滚动施压,以消除聚酰亚胺下绝缘层与下粘结剂层之间的气隙,滚动施压后制备薄膜传感器。

进一步的,所述玻璃基底先经过丙酮、异丙醇和去离子水清洗,而后氮气吹干、加热除水汽后使用。

进一步的,所述聚酰亚胺下绝缘层旋涂在玻璃基底上,层厚1.0~5.0um,热板上进行软烘,温度为90℃±3℃,时间2min±30s,然后放入氮气炉里进行固化处理,固化温度为200℃±10℃,时间30 min±3min,而后升温至350℃±10℃,时间60 min±5min,最终在玻璃基底上形成一层聚酰亚胺层。

更进一步的,在所述聚酰亚胺下绝缘层上通过光刻、溅射、剥离工艺制作传感器电路。

更进一步的,在所述传感器电路层上旋涂聚酰亚胺上绝缘层,层厚1.0~5.0um,热板上进行软烘,温度为90℃±3℃,时间2min±30s,软烘完将传感器焊盘所在的区域浸入到显影液MF321中5~30 min取出,焊盘位置处的聚酰亚胺溶解使焊盘裸露出来,然后放入氮气炉里进行固化处理,固化温度为200℃±10℃,时间30 min±3min,而后升温至350℃±10℃,时间60 min±5min,实现传感器的嵌入式封装。

进一步的,所述的刻蚀指:反应离子刻蚀工艺,采用氧气作为反应气体,刻蚀具体参数为,压力2.0~4.0Pa,功率100W±10 W,氧气流量20~30立方厘米/分钟,时间4~5min。

进一步的,所述上粘结剂层或下粘结剂层为一层SU8-2000.5,厚0.4~2.0 um。

更进一步的,所述上粘结剂层或下粘结剂层的软烘和固化是指,软烘温度为90℃±3℃,时间5min±30s,固化温度150℃±10℃,时间30 min±5min,同时通过金属或者陶瓷圆棒对金属铝箔进行往复滚动施压。

更进一步的,所述金属或者陶瓷圆棒的重量为0.5~1Kg。

更进一步的,所述将固化后的半成品,放置到盛有去离子水的容器中浸泡,其中,去离子水的温度为75℃±3℃,浸泡5~30 min。

本发明的有益技术效果是:

1、与通过在硅上热生长或等离子增强化学强沉积等工艺制作一层二氧化硅亲水层实现聚酰亚胺绝缘层与基底分离的方式相比,本发明的成本低,操作简单,仅利用玻璃的亲水性便可完成聚酰亚胺层与基底层的分离;

2、与通过湿法化学工艺增加聚酰亚胺表面粗糙度,进而实现聚酰亚胺与金属箔基底粘接的工艺相比,本发明通过反应离子刻蚀(RIE)提升粘接效果的方式更容易操作和实现;

3、本发明实现了薄膜传感器的嵌入式封装,使得传感器嵌入到金属箔中,得到有效的保护。

附图说明

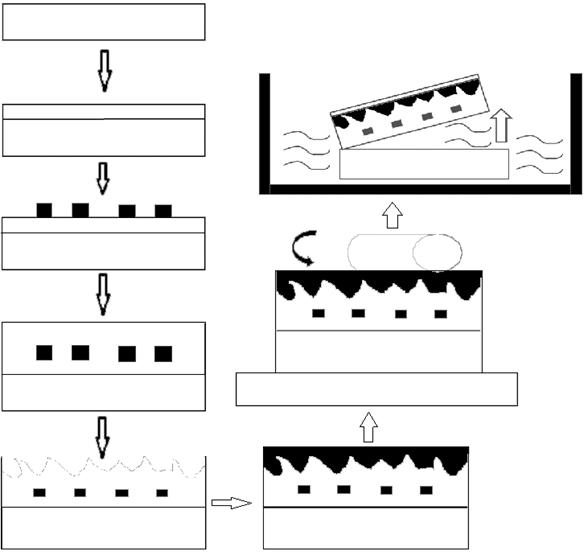

图1为本发明的实施例3中步骤(1)-步骤(8)的示意图。

具体实施方式

实施例1

一种基于金属箔基底的薄膜传感器的制备方法,在玻璃基底上设置一层聚酰亚胺下绝缘层,在聚酰亚胺下绝缘层的上表面制作传感器电路层,在传感器电路层上设置聚酰亚胺上绝缘层,对聚酰亚胺上绝缘层进行软烘和部分溶解,再进行固化处理,处理后对聚酰亚胺上绝缘层的上表面刻蚀,刻蚀后的聚酰亚胺上绝缘层上设置上粘结剂层,同时将上金属铝箔基底压在上粘接剂层上,粘接剂充填到聚酰亚胺上绝缘层表面刻蚀制造的凹坑处,此时形成半成品,而后将半成品玻璃基底的一面放到热板上,对半成品加热使上粘结剂层软烘和固化,同时对上金属铝箔基底滚动施压,以消除聚酰亚胺上绝缘层与上粘结剂层之间的气隙;

将固化后的半成品,放置到盛有去离子水的容器中浸泡,水分子逐步渗入到玻璃基底与聚酰亚胺下绝缘层之间,使聚酰亚胺下绝缘层与玻璃基底分离;

在聚酰亚胺下绝缘层的外表面刻蚀,刻蚀后的聚酰亚胺下绝缘层上设置下粘结剂层,同时将下金属铝箔基底压在下粘接剂层上,粘接剂充填到聚酰亚胺下绝缘层表面刻蚀制造的凹坑处,此时形成成品,而后将成品的上金属铝箔基底的外表面放到热板上,对成品加热使下粘结剂层软烘和固化,同时对下金属铝箔基底滚动施压,以消除聚酰亚胺下绝缘层与下粘结剂层之间的气隙,滚动施压后制备薄膜传感器。

实施例2

作为对实施例子1的具体设计,所述玻璃基底先经过丙酮、异丙醇和去离子水清洗,而后氮气吹干、加热除水汽后使用。

作为对实施例子1的具体设计,所述聚酰亚胺下绝缘层旋涂在玻璃基底上,层厚1.0~5.0um,热板上进行软烘,温度为90℃±3℃,时间2min±30s,然后放入氮气炉里进行固化处理,固化温度为200℃±10℃,时间30 min±3min,而后升温至350℃±10℃,时间60min±5min,最终在玻璃基底上形成一层聚酰亚胺层。

作为对实施例子1的具体设计,在所述聚酰亚胺下绝缘层上通过光刻、溅射、剥离工艺制作传感器电路。

作为对实施例子1的具体设计,在所述传感器电路层上旋涂聚酰亚胺上绝缘层,层厚1.0~5.0um, 热板上进行软烘,温度为90℃±3℃,时间2min±30s,软烘完将传感器焊盘所在的区域浸入到显影液MF321中5~30 min取出,焊盘位置处的聚酰亚胺溶解使焊盘裸露出来,然后放入氮气炉里进行固化处理,固化温度为200℃±10℃,时间30 min±3min,而后升温至350℃±10℃,时间60 min±5min,实现传感器的嵌入式封装。

作为对实施例子1的具体设计,所述的刻蚀指:反应离子刻蚀工艺,采用氧气作为反应气体,刻蚀具体参数为,压力2.0~4.0Pa,功率100W±10 W,氧气流量20~30立方厘米/分钟,时间4~5min。

作为对实施例子1的具体设计,所述上粘结剂层和下粘结剂层为一层SU8-2000.5,厚0.4~2.0 um。

作为对实施例子1的具体设计,所述上粘结剂层和下粘结剂层的软烘和固化是指,软烘温度为90℃±3℃,时间5min±30s,固化温度150℃±10℃,时间30 min±5min,同时通过金属或者陶瓷圆棒对金属铝箔进行往复滚动施压。

作为对实施例子1的具体设计,所述金属或者陶瓷圆棒的重量为0.5~1Kg。

作为对实施例子1的具体设计,所述将固化后的半成品,放置到盛有去离子水的容器中浸泡,其中,去离子水的温度为75℃±3℃,浸泡5~30 min。

实施例3

一种基于金属箔基底的薄膜传感器的制备方法,具体操作步骤如下:

(1)经过丙酮、异丙醇和去离子水清洗、氮气吹干、加热除水汽,完成玻璃基底的准备;

(2)在玻璃基底上旋涂绝缘层聚酰亚胺PI-2545,厚度1.0~5.0微米,并将其放置在热板上进行软烘(90℃,2分钟),然后放入氮气炉里进行固化处理(200℃,30分钟;350℃,60分钟),最终在玻璃基底上形成一层聚酰亚胺PI-2545薄层;

(3)在涂有聚酰亚胺的基底上通过光刻、溅射、剥离等工艺制作传感器电路;

(4)在传感器电路层上旋涂聚酰亚胺PI-2545,厚度:1.0~5.0um, 并将其放置在热板上进行软烘(90℃,2分钟),软烘完将传感器焊盘所在的区域浸入到显影液MF321中5~30 min取出,焊盘位置处的聚酰亚胺溶解,焊盘裸露出来,然后将基于玻璃基底的传感器放入氮气炉里进行固化处理(200℃,30分钟;350℃,60分钟),最后再传感器的上面形成一薄层聚酰亚胺,实现传感器的嵌入式封装;

(5)通过反应离子刻蚀工艺(RIE),采用氧气作为反应气体对嵌有传感器的聚酰亚胺PI-2545上表面进行刻蚀,具体参数:压力2.0~4.0Pa,功率100W,氧气流量20~30立方厘米/分钟,时间4~5分钟,以增加聚酰亚胺PI-2545表面的粗糙度,用于提升与后续粘接剂SU8-2000.5之间的粘结;

(6)在经过刻蚀的嵌入有传感器的聚酰亚胺PI-2545上表面涂上一层粘结剂SU8-2000.5,厚度0.4~2.0微米,同时将金属铝箔基底压在上面,借助SU8-2000.5的低粘度,其将会充填到聚酰亚胺PI-2545表面经反应离子刻蚀(RIE)制造的的凹坑处,同时借助其良好的粘性,则金属铝箔将会与其进行牢牢的粘结;

(7)将上述整体放到热板上进行加热,对粘结剂SU8-2000.5进行软烘(90℃,5分钟)和固化(150℃,30分钟),同时通过金属或者陶瓷圆棒(0.5~1Kg)对金属铝箔进行施压并进行来回滚动以消除聚酰亚胺PI-2545与粘结剂SU8-2000.5之间的气隙;

(8)将固化后的带有金属铝箔的传感器放置到盛有去离子水(75℃)的容器中浸泡5~30分钟,借助玻璃基底良好的亲水性,水分子将会逐步渗入到玻璃与聚酰亚胺PI-2545之间,从而使得嵌入有传感器的聚酰亚胺PI-2545自动与玻璃基底进行分离;如图1所示,为步骤(1)-步骤(8)的步骤。

(9)同步骤(5),通过反应离子刻蚀工艺(RIE),采用氧气作为反应气体对嵌有传感器的聚酰亚胺PI-2545下表面进行刻蚀,具体参数:压力2.0~4.0Pa,功率100 W,氧气流量20~30立方厘米/分钟,时间:4~5分钟,以增加聚酰亚胺PI-2545表面的粗糙度,用于提升与后续粘接剂SU8-2000.5之间的粘结;

(10)同步骤(6),在经过刻蚀的嵌入有传感器的聚酰亚胺PI-2545下表面涂上一层粘结剂SU8-2000.5,厚度:0.4~2.0微米(um),同时将金属铝箔基底压在上面,借助SU8-2000.5的低粘度,其将会充填到聚酰亚胺PI-2545表面经反应离子刻蚀(RIE)制造的的凹坑处,同时借助其良好的粘性,则金属铝箔将会与其进行牢牢的粘结;

(11)同步骤(7),将上述整体放到热板上进行加热,对粘结剂SU8-2000.5进行软烘(90℃,5分钟)和固化(150℃,30分钟),同时通过金属或者陶瓷圆棒(0.5~1Kg)对金属铝箔进行施压并进行来回滚动以消除聚酰亚胺PI-2545与粘结剂SU8-2000.5之间的气隙,最终完成薄膜传感器转移至金属箔基底上。

上述实施例仅仅作为对本发明技术方案的解释,并不能作为对本发明技术方案的限制,凡是在本发明基础上的简单改进,均属于本发明的保护范围。

- 一种基于金属箔基底的薄膜传感器的制备方法

- 一种基于金属基底的薄膜传感器的绝缘层结构