一种合金箔片压合系统和方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及金属制造领域,尤其涉及一种合金箔片压合系统和方法。

背景技术

根据霍尔佩奇公式(Hall-Patch):σ

除了强度和韧性的提升,细晶化还有其他方面的正面效应,比如马景灵(快速冷却制备铝空气电池阳极材料的电化学性能,材料热处理学报,2019.2,vol.40No.2)提到了与铸态合金相比,快速冷却明显缩小了合金晶粒尺寸,从(60±14)μm减少到(3±2)μm,同时减少了合金的点腐蚀和合金的晶间腐蚀倾向。

目前最先进的快速冷却技术有两种:

一种是以熔体在单辊表面快速冷却造线为代表,可以用以制备超级铝合金材料,如Guido P.H.Gubbels(Rapidly solidified aluminum for optical applications,Proc.of SPIE Vol.7018 70183A-8)研究的这种优质光学级别用途的RSA6061就是荷兰RSP公司使用单辊表面快冷技术生产的。

另一种是以熔融体雾化沉积成锭为代表,可以用以制备合金配方中含有极高熔点温度金属成分的超级铝合金,如硅含量高达50%的硅铝合金,这种合金广泛应用在高速运动部件和航空零件的制造,代表型号就是瑞典Sandvik公司出品的CE50铝合金。

但是不论RSP公司还是Sandvik公司的工艺,都存在粗晶化的风险;RSP的这种单辊表面快冷技术有离心力和(熔体与辊体之间)范德华力之间的竞争问题,如果辊体转速过快,离心力会将熔体液滴直接甩出,被甩出的熔体液滴在保护气中无法快速降温,会有粗晶化的风险,如果辊体转速过慢,辊体本身冷却速度减缓因此带来的热残留也会导致合金的粗晶化;另外由于不同合金合金配方(合金型号)的熔体和辊体之间的浸润性不同,在实际生产中为了平衡离心力和范德华力之间的竞争,不同合金最终会在微晶化上出现程度不一致的问题,就是说其细晶化的晶粒大小不可设计。

而Sandvik公司的工艺,由于是雾化微粒沉积的工艺(类似3D金属打印),因此对于多合金成分的金属配方铝合金的制备,其在沉积层和沉积层之间存在金属晶粒异化的高风险性,其合金材料微观上的物理均匀性和成分均匀性均难以得到很高的保证,这种工艺的适用范围严重受限,仅仅适用于双组份铝合金材料的制备。

另外制得的细晶合金箔片在后续通过热等静压等手段进行致密化处理时,还存在晶粒长大的可能。

发明内容

有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种方法,来约束最终合金产品的微观晶粒在各个截面上(特别是断面上)生长长大的能力。

为实现上述目的,本发明在第一方面提供了一种合金箔片压合系统,包括切割装置、收集排列装置和热等静压装置;其中,切割装置用于将合金箔片切割为条状,收集排列装置用于将条状的合金箔片并排地收集在可密封的容器内,热等静压装置用于将密封后的容器进行热等静压处理。

进一步地,容器为铝或铝合金材质。

进一步地,冷切割装置为切割轮。

进一步地,收集排列装置包括具有喇叭形进料口的振动装置和位于振动装置下的倾斜的筒状收集装置。

进一步地,还包括对热等静压后装有条状合金箔片的密封容器进行去皮的去皮装置。

本发明在第二方面提供了一种合金箔片压合方法,包括步骤:

将合金箔片切割为条状;

将条状的合金箔片并排收集于可密封的容器内;

将容器密封后于热等静压装置中进行热等静压处理。

进一步地,条状的合金箔片被紧密地排列在可密封的容器内。

进一步地,将容器密封前抽真空,或者先充入保护气体后再抽真空。

进一步地,将装有条状合金箔片的密封容器热等静压处理后去皮,得到压合后的致密的合金。

本发明将合金箔片切割成条并同向密排装罐(本发明里条箔排列方向定义为纵向,垂直于纵向的面定义为断面),可以在热等静压工艺中利用条与条之间天然边界,让有可能的金属晶粒生长被最大程度的约束在纵向范围,从而保证整体断面的各点的物理一致性和化学一致性,减少在断面上不利于超精密加工的合金金属枝晶的生成。

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

图1是本发明的一个较佳实施例中的合金制造装置的示意图;

图2是本发明的筒状冷却辊的另两个实施方式。

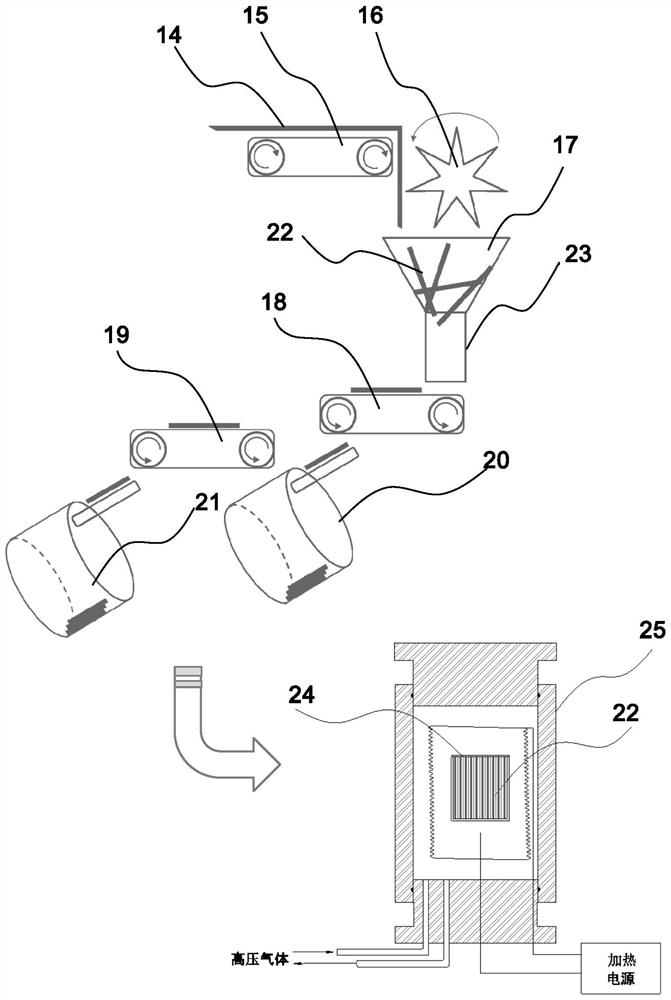

图3是本发明的一个较佳实施例中的合金箔片压合系统的示意图

具体实施方式

以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

一种根据本发明的合金制造装置的具体实施例如图1所示,包括筒状冷却辊1。在本实施例中,该筒状冷却辊1为上小下大的截圆锥体,但在其他的实施例中,也可如图2中(a)和(b)所示,为上大下小的截圆锥体或者圆柱体。筒状冷却辊1上设置有支撑部5和带有齿轮的传动部2。筒状冷却辊1通过支撑部5和支撑轴承6倾斜地设置在机架7上,且其倾斜角度可调整。在本实施例中,筒状冷却辊1的倾斜角度可在相对于竖直方向的30度-60度之间调整。电机10通过传动齿轮11和传动部2的配合,驱动筒状冷却辊1转动,且其转动速度可调整。

筒状冷却辊1的冷却壁内设置有冷媒流道4,辊体材料可以用铜但不限于铜,冷却方式为水冷但不限于水冷,不同于现有技术,冷却辊1的冷却面为内壁面3而非通常的外壁面,其冷媒的冷却位置为辊体的内壁面3。

不同于现有技术,在本实施例中,浇嘴7的浇液位置被设置在了辊体内部,可将合金熔融液自上而下地浇至辊体的内壁面3上。

保护气氛装置包括保护气管12,保护气管12上设置有多个排气孔13,用于在辊体内提供如氮气或惰性气体的保护气体。

在制造合金时,根据需要设定筒状冷却辊1的倾斜角度和旋转速度,在使筒状冷却辊1旋转的同时,通过浇嘴7将合金熔融液9自上而下地浇至内壁面3上,使得在内壁面3上冷却凝固、结晶,形成螺旋状的合金带9,合金带9最终从筒状冷却辊1下端开口落入收集盘15上,并以合金箔片14的形式被收集。生产者通过控制所述筒状冷却辊的转速和/或倾斜角度来控制合金熔融液的凝固时间,从而控制合金的晶粒大小。

由于熔体在单辊内壁冷却,因此不再需要考虑熔体在辊体转动时离心力带来的负面影响,熔体液滴不再有被甩入保护气产生粗晶的风险,这样可以省去遴选中间品的工艺步骤,可以同时将最终产品的不良品风险和成本降低;熔体在辊体旋转时的离心力保证了熔体会形成箔片凝固态,充分覆盖整个辊体内壁直至脱落,因此从单位时间的生产效率而言会比目前的单辊表面快冷技术的造线工艺更高;由于熔体在单辊内壁冷却,因此熔体因辊体转动的离心力可以帮助熔体更加紧密地贴合辊体内壁,因此熔体和辊体之间的热交换效率更高,这样有助于节能并且帮助更加准确地实现凝固时间的控制;由于熔体被限制在单辊内壁快速冷却凝固的过程时间对于每一份熔体液滴都是一致的,因此其微观上晶粒生长时间一致,合金最终的晶粒大小一致性就更加有了保证,宏观上就可以使得最终合金在每一个质点位置的物理性能都是一样的;通过辊体转速的调整,可以将热交换的速度进行相应地调节,热交换的速度变大或者变小会缩短或者延长熔体的凝固时间,凝固时间的变化可以带来晶粒生长时间的变化,因此使用本发明不只可以得到超细晶乃至非晶态合金,可以进一步根据最终用户的需求,在保证合金微观上均匀性、一致性的前提下设计合金最终的晶粒大小。

进一步地,如图3所示,将图1中制备收集得到的合金箔片14通过进料传送带15送至切割轮16处切割为合金条22。合金条22通过进料喇叭口17进入振动装置23,从而以所有的合金条22都被调整为以长度方向为前进方向进入第一收集传送带18和第二收集传送带19,第一收集传动带18和第二收集传动带19之间相互间隔,使得较短的合金条落入第一收集罐20内且同向排列,后进入第二收集传动带19的较长的合金条22则落入第二收集罐21内且同向排列。

第一收集罐20和第二收集罐21优选为铝或铝合金材质。

将装有同向密排的合金条22的收集罐24密封、抽真空、或者充氮气再抽真空后放入热等静压机25,进行热等静压处理。另外也可以将合金条22取出,装入其它可密封容器内。

将热等静压后的收集罐去皮,去掉外部的收集罐部分,得到压合后的致密化合金块。

需要说明的是,图3中的合金箔片压合系统,即可用于根据本发明的图1中的合金制造装置制造得到的合金箔片,也可用于以其他工艺制得的合金箔片。

在一个优选实施例中,按照6061的金属配方表(Al Si0.5%Cu0.3%Mg1%)精确称重配料,将配料投放熔炼炉,加热至1450℃制得完全熔融态的熔体。

将制得的6061熔体在氮气氛的保护下送入图1中合金制造装置,筒状冷却辊1的辊体转速设定20rpm,倾斜角度设置为45度,进行快速冷却凝固,制得6061合金箔片14。将6061合金箔片14送入图3中的合金箔片压合系统,热等静压机25设定参数为560℃、压力120MPa、升温2小时、保温5小时、降温4小时,进行热等静压。将经热等静压致密化后的6061铝罐去皮后,经人工时效处理得到HSS-6061 T6。

在另一个优选实施例中,按照4019的金属配方表(Al Si20%Fe5%Ni2%)精确称重配料,将配料投放熔炼炉,加热至1500℃制得完全熔融态的熔体。

将制得的6061熔体在氮气氛的保护下送入图1中合金制造装置,筒状冷却辊1的辊体转速设定20rpm,倾斜角度设置为45度,进行快速冷却凝固,制得4019合金箔片14。将4019合金箔片14送入图3中的合金箔片压合系统,热等静压机25设定参数为560℃、压力120MPa、升温2小时、保温5小时、降温4小时,进行热等静压。将经热等静压致密化后的4019铝罐去皮后,送入挤出设备做进一步的致密化,并挤出成为不同直径的HSS-4019棒料。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种合金箔片压合系统和方法

- 一种龙骨缓冲式合片系统及方法