一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,属精细化工技术领域。

背景技术

目前氯丙基三氯硅烷的生产大多采用带压加成反应工艺,工业产品转化率约为75%,另有约15%的四氯化硅、6%的丙基三氯硅烷、4%的丙烯;氯丙基甲基二氯硅烷大多采用常压间歇加成反应工艺,工业产品转化率约为76%,另有约12%的甲基三氯硅烷、5%的甲基丙基二氯硅烷、7%的丙烯。根据以上数据推算全球硅烷行业每年约有50万吨副产品丙烯产生,即每生产一吨氯丙基氯硅烷产品会副产5%的丙烯尾气。丙烯沸点为-47.7℃,常温常压下是气体,要收集后焚烧处理 ,成本很高,不收集处理,不仅污染环境,还存在很大的安全隐患。

丙基三氯硅烷作为氯硅烷中间体,可于乙酸酐反应生产丙基三乙酰氧基硅烷(PTAS)产品,作酸性交联剂使用,因其结构和性能,正在逐步取代常规酸性交联剂甲基三乙酰氧基硅烷(MTAS),使用量逐渐增加;可与甲醇或乙醇反应生产丙基三甲氧基硅烷或丙基三乙氧基硅烷产品,配合其它硅烷偶联剂对粉体进行改性,特别是人造大理石等建筑行业,用量巨大;可与水反应生产丙基硅烷聚合物,作建筑材料防水,也可作为硅橡胶的基胶和交联剂使用。丙基三氯硅烷也是氯丙基三氯硅烷生产中的副产品,但产量小,不能满足目前市场的需求,销售价格持续上涨。

发明内容

本发明的目的在于:提供一种工艺设备简单,具有生产成本低,经济效益好,以解决现有氯丙基氯硅烷生产过程中尾气丙烯排放的安全隐患和环境污染问题的利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法。

本发明的技术方案是:

1、一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,其特征在于:它包括以下步骤:

1)、将定量的三氯氢硅压入带搅拌的一段加成反应釜中,加入50~100ppm的催化剂;将定量的三氯氢硅压入带搅拌的二段加成反应釜中,加入50~100ppm的催化剂;

2)、将氯丙基氯硅烷生产过程中的尾气丙烯,按1~100L/h的进料流量,在20℃以下开始进料到一段加成反应釜中,搅拌转速为40转/分;进料过程中,釜温为1~85℃;

3)、一段加成反应釜未加成完的尾气丙烯,经盐水冷凝后作为原料直接进入二段加成反应釜中进行二次加成;

4)、当一段加成反应釜尾气气体流量与氯丙基氯硅烷生产过程中尾气丙烯进料流量一致时,一段加成反应完毕,将一段加成反应釜和二段加成反应釜进行功能互换;

5)、将一段加成反应釜内物料导入蒸馏釜常压蒸馏,得到丙基三氯硅烷产品,产品含量99.5%以上,产品产率以投料三氯氢硅计算127.6%。

2、根据权利要求1所述的一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,其特征在于:所述的氯丙基氯硅烷为:氯丙基三氯硅烷、氯丙基甲基二氯硅烷。

3、根据权利要求1所述的一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,其特征在于:所述的催化剂为:1g氯铂酸溶于10mlPEG400的溶液。

4、根据权利要求1所述的一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,其特征在于:所述的盐水冷凝温度为-15~0℃。

5、根据权利要求1所述的一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,其特征在于:所述的功能互换为:一段加成反应釜和二段加成反应釜互为串联装置,原二段加成反应釜作一段加成反应釜功能使用,原一段加成反应釜作二段加成反应釜功能使用:将氯丙基氯硅烷生产过程中尾气丙烯按1~100L/h的进料流量,进入到二段加成反应釜中,二段加成反应釜未加成完的尾气丙烯经盐水冷凝后作为原料直接进入一段加成反应釜中。

6、根据权利要求1所述的一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法,其特征在于:氯丙基氯硅烷生产过程中尾气丙烯连续或间歇地进到加成反应釜中。

本发明的优点在于:

1)、采用三氯氢硅与丙烯加成反应生产丙基三氯硅烷,无副产物生成,产品产率高,质量好。

2)、采用三氯氢硅吸收氯丙基氯硅烷生产过程中尾气丙烯气体,解决了氯丙基氯硅烷生产过程中尾气排放的问题,安全,环保,成本低。

3)、生产装置、工艺简单,氯丙基氯硅烷生产过程中产生的尾气丙烯气体可断续、可连续地直接进料,不需做其它任何前期处理,该装置、工艺适用于所有氯丙基氯硅烷的生产企业的尾气处理。

4)、采用二段串联式加成反应装置,保证了丙烯气体的完全反应,环境污染小。

5)、采用二段串联式加成反应装置,在生产过程中进行加成反应装置的功能互换,增加了设备的利用率,减少了设备成本。

6)、反应生成的丙基三氯硅烷产品作为一种硅烷中间体,可分别经水解、醇解、酰化后作为RTV硅橡胶的交联剂、偶联剂、建筑防水剂、粉体处理剂等众多材料工业领域,市场需求量大,可创造巨大的经济效益。

7)、加成反应釜内反应好的物料丙基三氯硅烷不需要降温,导入蒸馏釜直接进行常压蒸馏,节约能耗。

8)、采用50~100ppm的1g氯铂酸溶于10mlPEG400的溶液做催化剂,保证了生产效率和产品收率,催化剂成本合理。

9)、二段串联式加成反应装置的功能互换,无缝转换,生产效率高。

附图说明

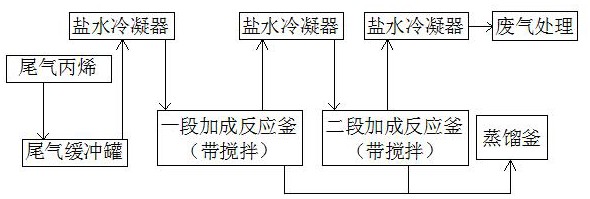

图1为本发明功能切换前的二段串联式加成反应工艺流程图;

图2为本发明功能切换后的二段串联式加成反应工艺流程图。

具体实施方式

催化剂配制:将50克氯铂酸加入500 mlPEG400溶液中摇匀。

实施例1

在2个带有搅拌的二段串联式3吨加成反应釜内,先分别压入2000kg三氯氢硅,再分别加入100 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,打开各盐水冷凝器,盐水温度-15~0℃,打开一段加成反应釜和二段加成反应釜的进料阀门,将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入一段加成反应釜,进料流量80~100L/h。刚进料时,一段加成反应釜釜温缓慢上涨,二段加成反应釜无进料流量;一段加成反应釜进料4小时,一段加成反应釜釜温35℃,二段加成反应釜无进料流量;一段加成反应釜进料8小时,一段加成反应釜釜温53℃,二段加成反应釜进料流量1~20L/h;一段加成反应釜进料12小时,一段加成反应釜釜温72℃,二段加成反应釜进料流量30~80L/h;一段加成反应釜进料14小时,一段加成反应釜釜温81℃,二段加成反应釜进料流量80~100L/h,一段加成反应釜反应完毕,将加成反应釜进行功能互换:将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入二段加成反应釜,进料流量80~100L/h,将一段加成反应釜内物料导入蒸馏釜进行常压蒸馏,一段加成反应釜内物料导完后重新压入2000kg三氯氢硅,再加入100ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,将二段加成反应釜尾气转换成一段加成釜进料。二段串联式加成反应釜按工艺设备要求功能互换使用。

蒸馏釜常压蒸馏得到2561公斤丙基三氯硅烷产品,气相色谱检测含量为99.61%,产率以投料三氯氢硅计算128.05%。

实施例2

在2个带有搅拌的二段串联式3吨加成反应釜内,先分别压入2000kg三氯氢硅,再分别加入200 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,打开各盐水冷凝器,盐水温度-15~0℃,打开一段加成反应釜和二段加成反应釜的进料阀门,将氯丙基三氯硅烷中压生产的尾气丙烯断续地进入一段加成反应釜,进料流量50~80L/h。刚进料时,一段加成反应釜釜温缓慢上涨,二段加成反应釜无进料流量;一段加成反应釜进料5小时,一段加成反应釜釜温39℃,二段加成反应釜无进料流量;一段加成反应釜进料10小时,一段加成反应釜釜温55℃,二段加成反应釜进料流量1~10L/h;一段加成反应釜进料15小时,一段加成反应釜釜温69℃,二段加成反应釜进料流量10~30L/h;一段加成反应釜进料20小时,一段加成反应釜釜温75℃,二段加成反应釜进料流量30~50L/h;一段加成反应釜进料22小时,一段加成反应釜釜温78℃,二段加成反应釜进料流量50~80L/h,一段加成反应釜反应完毕,将加成反应釜进行功能互换:将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入二段加成反应釜,进料流量50~80L/h,将一段加成反应釜内物料导入蒸馏釜进行常压蒸馏,一段加成反应釜内物料导完后重新压入2000kg三氯氢硅,再加入200 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,将二段加成反应釜尾气转换成一段加成釜进料。二段串联式加成反应釜按工艺设备要求功能互换使用。

蒸馏釜常压蒸馏得到2566公斤丙基三氯硅烷产品,气相色谱检测含量为99.59%,产率以投料三氯氢硅计算128.3%。

实施例3

在2个带有搅拌的二段串联式3吨加成反应釜内,先分别压入2000kg三氯氢硅,再分别加入150 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,打开各盐水冷凝器,盐水温度-15~0℃,打开一段加成反应釜和二段加成反应釜的进料阀门,将氯丙基三氯硅烷中压生产的尾气和氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入一段加成反应釜,进料流量50~80L/h。刚进料时,一段加成反应釜釜温缓慢上涨,二段加成反应釜无进料流量;一段加成反应釜进料5小时,一段加成反应釜釜温41℃,二段加成反应釜无进料流量;一段加成反应釜进料10小时,一段加成反应釜釜温63℃,二段加成反应釜进料流量0~10L/h;一段加成反应釜进料15小时,一段加成反应釜釜温78℃,二段加成反应釜进料流量10~30L/h;一段加成反应釜进料18小时,一段加成反应釜釜温83℃,二段加成反应釜进料流量50~80L/h,一段加成反应釜反应完毕,将加成反应釜进行功能互换:将氯丙基三氯硅烷中压生产的尾气和氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入二段加成反应釜,进料流量50~80L/h,将一段加成反应釜内物料导入蒸馏釜进行常压蒸馏,一段加成反应釜内物料导完后重新压入2000kg三氯氢硅,再加入150 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,将二段加成反应釜尾气转换成一段加成釜进料。二段串联式加成反应釜按工艺设备要求功能互换使用。

蒸馏釜常压蒸馏得到2558公斤丙基三氯硅烷产品,气相色谱检测含量为99.65%,产率以投料三氯氢硅计算127.9%。

实施例4

在2个带有搅拌的二段串联式3吨加成反应釜内,先分别压入2000kg三氯氢硅,再分别加入80 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,打开各盐水冷凝器,盐水温度-15~0℃,打开一段加成反应釜和二段加成反应釜的进料阀门,将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入一段加成反应釜,进料流量80~100L/h。刚进料时,一段加成反应釜釜温缓慢上涨,二段加成反应釜无进料流量;一段加成反应釜进料4小时,一段加成反应釜釜温35℃,二段加成反应釜无进料流量;一段加成反应釜进料8小时,一段加成反应釜釜温49℃,二段加成反应釜进料流量1~30L/h;一段加成反应釜进料12小时,一段加成反应釜釜温61℃,二段加成反应釜进料流量30~90L/h;一段加成反应釜进料14小时,一段加成反应釜釜温72℃,二段加成反应釜进料流量80~100L/h,一段加成反应釜反应完毕,将加成反应釜进行功能互换:将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入二段加成反应釜,进料流量80~100L/h,将一段加成反应釜内物料导入蒸馏釜进行常压蒸馏,一段加成反应釜内物料导完后重新压入2000kg三氯氢硅,再加入80 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,将二段加成反应釜尾气转换成一段加成釜进料。二段串联式加成反应釜按工艺设备要求功能互换使用。

蒸馏釜常压蒸馏得到2262公斤丙基三氯硅烷产品,气相色谱检测含量为99.63%,产率以投料三氯氢硅计算113.1%。

实施例5

在2个带有搅拌的二段串联式3吨加成反应釜内,先分别压入2000kg三氯氢硅,再分别加入220 ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,打开各盐水冷凝器,盐水温度-15~0℃,打开一段加成反应釜和二段加成反应釜的进料阀门,将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入一段加成反应釜,进料流量80~100L/h。刚进料时,一段加成反应釜釜温缓慢上涨,二段加成反应釜无进料流量;一段加成反应釜进料4小时,一段加成反应釜釜温36℃,二段加成反应釜无进料流量;一段加成反应釜进料8小时,一段加成反应釜釜温55℃,二段加成反应釜进料流量1~20L/h;一段加成反应釜进料12小时,一段加成反应釜釜温74℃,二段加成反应釜进料流量30~80L/h;一段加成反应釜进料14小时,一段加成反应釜釜温83℃,二段加成反应釜进料流量80~100L/h,一段加成反应釜反应完毕,将加成反应釜进行功能互换:将氯丙基甲基二氯硅烷常压生产的尾气丙烯连续地进入二段加成反应釜,进料流量80~100L/h,将一段加成反应釜内物料导入蒸馏釜进行常压蒸馏,一段加成反应釜内物料导完后重新压入2000kg三氯氢硅,再加入220ml催化剂,打开搅拌,搅拌转速为40转/分,将加成反应釜釜温控制在20℃以下,将二段加成反应釜尾气转换成一段加成釜进料。二段串联式加成反应釜按工艺设备要求功能互换使用。

蒸馏釜常压蒸馏得到2557公斤丙基三氯硅烷产品,气相色谱检测含量为99.65%,产率以投料三氯氢硅计算127.85%。

对比实施例1

取工业带压加成法生产的氯丙基三氯硅烷粗品1000克,气相色谱检测其组成为:四氯化硅16%,丙基三氯硅烷7%,氯丙基三氯硅烷77%,将该粗品常压精馏分离,得到159.6克四氯化硅;得到69.5克丙基三氯硅烷,气相色谱检测含量为99.63%,与丙烯尾气制取的丙基三氯硅烷含量一致;得到769.1克氯丙基三氯硅烷,物料损耗1.8克。

- 一种利用氯丙基氯硅烷生产过程中尾气丙烯制取丙基三氯硅烷的方法

- 连续分离四氯化硅、丙基三氯硅烷及3-氯丙基三氯硅烷的装置及方法