一种由环己酮肟制备6-氨基己腈的方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于有机合成技术领域,涉及一种由环己酮肟制备6-氨基己腈的方法。

背景技术

己二胺作为一种重要的化工品,主要用于生产聚酰胺,也可用于合成聚氨酯树脂、离子交换树脂和二异氰酸酯,以及用作脲醛树脂、环氧树脂等的固化剂、有机交联剂等,在有机合成、航空航天、纺织造纸、金属材料等领域均有广泛的应用。而己二胺的主要来源则是6-氨基己腈,6-氨基己腈是一种重要的化工中间体,可加氢制备己二胺,而6-氨基己腈的合成主要以己内酰胺为原料,,经过氨化脱水反应制备得到,因而己内酰胺的制备成为己二胺生产线上的重要步骤。

目前,大部分己内酰胺均是通过液相贝克曼重排反应制备的,该方法以浓硫酸或发烟硫酸为催化剂,催化环己酮肟液相重排为己内酰胺,经中和、萃取、加氢、离子交换、蒸馏等工序获得己内酰胺产品。CN 105315211A公开了一种高浓度发烟硫酸催化环己酮肟制备己内酰胺的方法,包括以下步骤:将SO

此外,己内酰胺也可采有气相法进行制备,虽然不使用浓硫酸而避免了副产大量硫酸铵的问题,但对催化剂机械强度的要求不一,也需要采用复杂操作提纯己内酰胺。CN1621405A公开了一种环己酮肟气相贝克曼重排制己内酰胺的方法,该方法是在第一固定床反应器中,在MFI结构分子筛催化剂的存在下进行环己酮肟气相贝克曼重排反应,然后在第二固定床反应器中,在MFI结构分子筛催化剂和水的存在下使反应副产物O-烷基-ε-己内酰亚胺分解转化为产物己内酰胺,反应后的流出物进行分离、提纯。该方法需要增加装置进行副产物的处理,且反应产物需要较为复杂的分离步骤,未涉及到由环己酮肟连续制备得到6-氨基己腈的工艺。

综上所述,对于6-氨基己腈的制备,还需寻求能够以环己酮肟为原料,直接连续制备得到6-氨基己腈的工艺,在保证原料转化率和产品选择性的同时,减少中间分离提纯的操作,简化工艺,降低成本。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种由环己酮肟制备6-氨基己腈的方法,所述方法通过将环己酮肟经过重排、氨化脱水两步反应直接制备6-氨基己腈,省略了中间产物己内酰胺的分离提纯过程,大幅度缩短工艺流程;同时重排反应的副产物在氨化脱水过程中可重新转化为己内酰胺,有助于提高6-氨基己腈的选择性,反应效果好,有利于工业化实施。

为达此目的,本发明采用以下技术方案:

本发明提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、溶剂和载气的气态混合物进行重排反应,得到重排反应物料;

(2)将步骤(1)得到的重排反应物料与氨气混合进行氨化脱水反应,得到6-氨基己腈。

本发明中,以环己酮肟为原料,经过重排、氨化脱水两步反应直接转化为6-氨基己腈,省略了重排反应产物己内酰胺的分离提纯过程,极大缩短了工艺流程,减少设备及工艺成本;通过将重排反应物料直接进行氨化脱水,避免了己内酰胺在提纯过程中的损失,也能够充分利用重排反应物料携带的热量,降低能耗;而重排反应副产物在氨化脱水过程中可重新转化为己内酰胺,提高了6-氨基己腈产品的选择性,反应效果好,有利于工业化实施,应用前景广阔。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述溶剂包括低碳醇。

优选地,所述低碳醇包括甲醇、乙醇、正丙醇、正丁醇、异丙醇、异丁醇或叔丁醇中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:甲醇和乙醇的组合,正丙醇和异丙醇的组合,正丙醇和正丁醇的组合,甲醇、乙醇和正丙醇的组合,正丁醇、异丙醇、异丁醇和叔丁醇的组合等。

优选地,步骤(1)所述载气包括氮气、二氧化碳或惰性气体中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:氮气和二氧化碳的组合,二氧化碳和惰性气体的组合,氮气、二氧化碳和惰性气体的组合等;其中,惰性气体包括氦气、氖气、氩气等。

作为本发明优选的技术方案,步骤(1)所述溶剂的用量为环己酮肟质量的1~20倍,例如1倍、3倍、5倍、8倍、10倍、15倍或20倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述载气与环己酮肟的摩尔比为5~50,例如5、10、15、20、25、30、40或50等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述重排反应为贝克曼重排反应。

优选地,步骤(1)所述重排反应在催化剂作用下进行。

优选地,所述催化剂包括钛硅分子筛、全硅分子筛或ZSM-5沸石分子筛中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:钛硅分子筛和全硅分子筛的组合,全硅分子筛和ZSM-5沸石分子筛的组合,钛硅分子筛、全硅分子筛和ZSM-5沸石分子筛的组合等。

作为本发明优选的技术方案,步骤(1)所述重排反应在固定床反应器或流化床反应器内进行。

优选地,步骤(1)所述环己酮肟和溶剂先进行预热形成气态,再通入反应器。

本发明中,由于环己酮肟常温下为固态,溶剂在常温下为液态,而反应温度下混合物是呈气态的,因而需要先进行预热,提前形成气态混合物,使之进入反应器即可开始反应。

优选地,步骤(1)所述重排反应的温度为300~500℃,例如300℃、320℃、350℃、380℃、400℃、420℃、450℃、480℃或500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述重排反应的压力为0~2MPa,例如0MPa、0.2MPa、0.5MPa、0.8MPa、1MPa、1.2MPa、1.5MPa、1.8MPa或2MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述重排反应中,环己酮肟的重时空速为0.5~5h

本发明中,反应温度、压力以及空速是反应进行的重要工艺参数,所述反应的压力是以表压来计量的,而空速与接触时间关联性较大,若空速过低,会造成装置产能过低,不利于工业化实施,若空速过高,原料转化率不足,回收能耗高,且催化剂寿命缩短。

作为本发明优选的技术方案,步骤(2)所述重排反应物料包括己内酰胺、O-烷基-ε-己内酰亚胺、溶剂和载气。

优选地,步骤(2)所述重排反应物料无需冷却直接与氨气混合。

优选地,步骤(2)所述氨气与步骤(1)所述环己酮肟的摩尔比为5~50,例如5、10、15、20、25、30、40或50等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明所述氨化脱水反应中,反应原料加入量比例是影响原料转化率的重要因素,而由于重排反应产物己内酰胺的量并未明确,因此以初始原料环己酮肟来计量,若氨气和环己酮肟摩尔比偏低,即氨气加入量较少,会使得原料转化率及产品选择性降低,催化剂活性衰减加速,若氨气和环己酮肟摩尔比偏高,即氨气加入量较多,则会提高反应能耗,不利于工艺经济性。

作为本发明优选的技术方案,步骤(2)所述氨化脱水反应在催化剂作用下进行。

优选地,所述催化剂为负载型催化剂,包括活性组分和载体。

优选地,所述活性组分包括磷酸和/或磷酸盐,所述载体包括氧化铝和/或二氧化硅。

优选地,所述活性组分占载体的质量分数为0.1~10wt%,例如0.1wt%、0.5wt%、1wt%、3wt%、5wt%、6wt%、8wt%或10wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述活性组分包括磷酸、多聚磷酸、磷酸镁、磷酸铝、磷酸铵、磷酸硅、磷酸钙或磷酸硼中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:磷酸和磷酸铝的组合,多聚磷酸和磷酸铵的组合,磷酸镁和磷酸硅的组合,磷酸、磷酸镁和磷酸铝的组合,磷酸、磷酸铝、磷酸铵和磷酸硅的组合等。

优选地,步骤(2)中催化剂的用量是步骤(1)中催化剂的质量的0.5~5倍,例如0.5倍、1倍、1.5倍、2倍、2.5倍、3倍、4倍或5倍等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,由于步骤(1)重排反应得到的己内酰胺进一步进行氨化脱水反应,但由于两步反应所用催化剂种类不同,其处理速度不同,为保证两步反应平稳运行,所需催化剂的重量也会不同;而氨化脱水反应的催化剂用量与重排反应的催化剂用量的比例,根据不同重排、氨化催化剂的最佳工艺进行调整,保障重排反应得到的己内酰胺流量处于适合氨化催化剂的重时空速范围以内。

作为本发明优选的技术方案,步骤(2)所述氨化脱水反应在固定床反应器或流化床反应器内进行。

优选地,所述反应器的数量至少有一个,例如一个、两个、三个或四个等。

优选地,所述反应器为两个以上时,所述反应器串联连接。

本发明中,当反应器的数量为两个及以上时,两步反应催化剂的质量比按照单一反应器内催化剂的重量比计算。

作为本发明优选的技术方案,步骤(2)所述氨化脱水反应的温度为300~500℃,例如300℃、320℃、350℃、380℃、400℃、420℃、450℃、480℃或500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述氨化脱水反应的压力为0~2MPa,例如0MPa、0.2MPa、0.5MPa、0.8MPa、1MPa、1.2MPa、1.5MPa、1.8MPa或2MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述氨化脱水反应时,己内酰胺的重时空速为0.2~10h

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)将环己酮肟、溶剂和载气的气态混合物在催化剂作用下进行贝克曼重排反应,所述溶剂包括低碳醇,其用量为环己酮肟质量的1~20倍,所述载气包括氮气、二氧化碳或惰性气体中的任意一种或至少两种的组合,其与环己酮肟的摩尔比为5~50,所述催化剂包括钛硅分子筛、全硅分子筛或ZSM-5沸石分子筛中的任意一种或至少两种的组合,所述重排反应的温度为300~500℃,压力为0~2MPa,环己酮肟的重时空速为0.5~5.0h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为5~50,所述催化剂的活性组分包括磷酸和/或磷酸盐,载体包括氧化铝和/或二氧化硅,步骤(2)中催化剂的用量是步骤(1)中催化剂的质量的0.5~5倍,所述氨化脱水反应的温度为300~500℃,压力为0~2MPa,以己内酰胺计量的重时空速为0.2~10h

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述方法通过将环己酮肟经过重排、氨化脱水两步反应直接制备6-氨基己腈,省略了中间产物己内酰胺的分离提纯过程,大幅度缩短工艺流程,减少设备及工艺成本;

(2)本发明所述方法通过将重排反应物料直接进行氨化脱水,避免了己内酰胺在提纯过程中的损失,也能够充分利用重排反应物料携带的热量,降低能耗;

(3)本发明采用两步法直接制备6-氨基己腈,有助于原料的利用率和转化率的提高,重排反应的副产物在氨化脱水过程中可重新转化为己内酰胺,有助于提高6-氨基己腈产品的选择性,环己酮肟的转化率均可达98.8%以上,6-氨基己腈的选择性均可达97.6%以上,反应效果好,有利于工业化实施。

附图说明

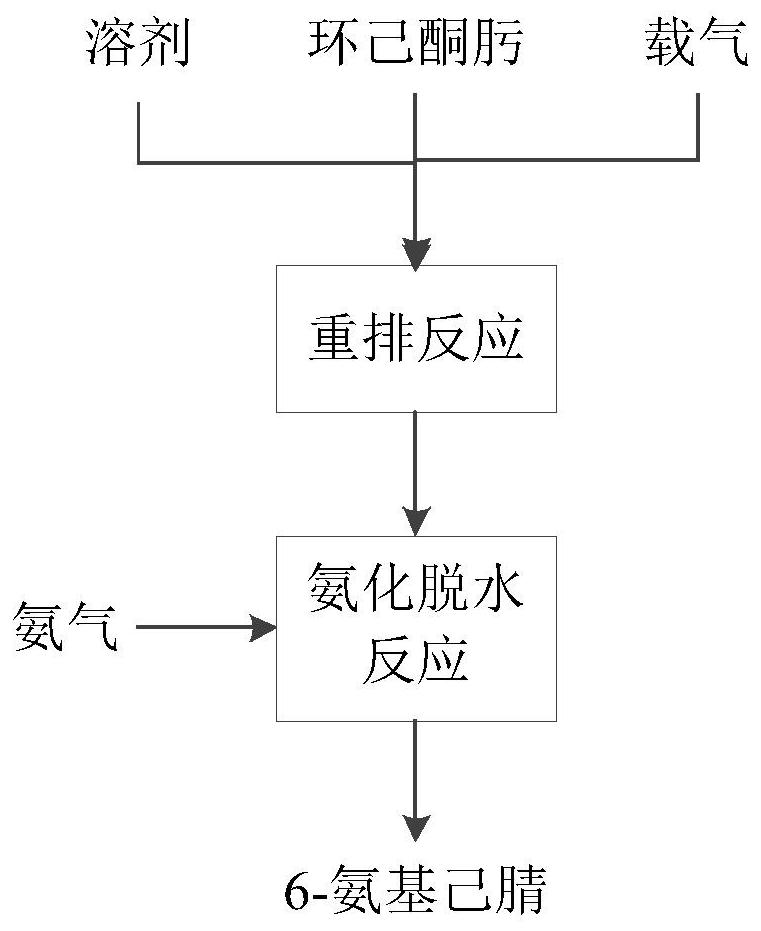

图1是本发明具体实施方式部分提供的由环己酮肟制备6-氨基己腈的方法的工艺流程图。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

本发明具体实施方式部分提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法的工艺流程图如图1所示,包括以下步骤:

(1)将环己酮肟、溶剂和载气的气态混合物进行重排反应,得到重排反应物料;

(2)将步骤(1)得到的重排反应物料与氨气混合进行氨化脱水反应,得到6-氨基己腈。

以下为本发明典型但非限制性实施例:

实施例1:

本实施例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、乙醇和氮气的气态混合物在催化剂作用下进行贝克曼重排反应,所述乙醇的用量为环己酮肟质量的9倍,氮气与环己酮肟的摩尔比为20,所述催化剂为全硅分子筛,所述重排反应的温度为370℃,压力为0.2MPa,环己酮肟的重时空速为2h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为20,所述催化剂为负载磷酸铝的氧化铝,磷酸铝占氧化铝的质量分数为5wt%,该催化剂的用量是步骤(1)中催化剂的质量的1倍,所述氨化脱水反应的温度为370℃,压力为0.2MPa,己内酰胺的重时空速为2h

本实施例中,经过重排、氨化脱水两步反应,环己酮肟的转化率为99.6%,6-氨基己腈的选择性为98.2%。

实施例2:

本实施例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、乙醇和氮气的气态混合物在催化剂作用下进行贝克曼重排反应,所述乙醇的用量为环己酮肟质量的1倍,氮气与环己酮肟的摩尔比为5,所述催化剂为全硅分子筛,所述重排反应的温度为300℃,压力为1MPa,环己酮肟的重时空速为0.5h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为5,所述催化剂为负载磷酸铝的氧化铝,磷酸铝占氧化铝的质量分数为0.1wt%,该催化剂的用量是步骤(1)中催化剂的质量的2.5倍,所述氨化脱水反应的温度为300℃,压力为1MPa,己内酰胺的重时空速为0.2h

本实施例中,经过重排、氨化脱水两步反应,环己酮肟的转化率为98.8%,6-氨基己腈的选择性为97.6%。

实施例3:

本实施例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、乙醇和氮气的气态混合物在催化剂作用下进行贝克曼重排反应,所述乙醇的用量为环己酮肟质量的19倍,氮气与环己酮肟的摩尔比为50,所述催化剂为ZSM-5沸石分子筛,所述重排反应的温度为500℃,压力为0.5MPa,环己酮肟的重时空速为5h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为50,所述催化剂为负载磷酸铝的氧化铝,磷酸铝占氧化铝的质量分数为10wt%,该催化剂的用量是步骤(1)中催化剂的质量的0.5倍,所述氨化脱水反应的温度为500℃,压力为0.5MPa,己内酰胺的重时空速为10h

本实施例中,经过重排、氨化脱水两步反应,环己酮肟的转化率为99.8%,6-氨基己腈的选择性为98.7%。

实施例4:

本实施例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、甲醇和二氧化碳的气态混合物在催化剂作用下进行贝克曼重排反应,所述甲醇的用量为环己酮肟质量的5倍,二氧化碳与环己酮肟的摩尔比为10,所述催化剂为钛硅分子筛,所述重排反应的温度为400℃,压力为2MPa,环己酮肟的重时空速为3h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为30,所述催化剂为负载磷酸硅的二氧化硅,磷酸硅占二氧化硅的质量分数为2wt%,该催化剂的用量是步骤(1)中催化剂的质量的5倍,所述氨化脱水反应的温度为400℃,压力为2MPa,己内酰胺的重时空速为0.6h

本实施例中,经过重排、氨化脱水两步反应,环己酮肟的转化率为99.5%,6-氨基己腈的选择性为98.0%。

实施例5:

本实施例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、异丙醇和氩气的气态混合物在催化剂作用下进行贝克曼重排反应,所述异丙醇的用量为环己酮肟质量的15倍,氩气与环己酮肟的摩尔比为30,所述催化剂为ZSM-5沸石分子筛,所述重排反应的温度为450℃,压力为0MPa,环己酮肟的重时空速为1h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为10,所述催化剂为负载磷酸的氧化铝,磷酸占氧化铝的质量分数为3wt%,该催化剂的用量是步骤(1)中催化剂的质量的2倍,所述氨化脱水反应的温度为450℃,压力为0MPa,己内酰胺的重时空速为0.5h

本实施例中,经过重排、氨化脱水两步反应,环己酮肟的转化率为99.4%,6-氨基己腈的选择性为98.5%。

实施例6:

本实施例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法包括以下步骤:

(1)将环己酮肟、正丁醇、异丁醇和氮气的气态混合物在催化剂作用下进行贝克曼重排反应,所述正丁醇和异丁醇的总用量为环己酮肟质量的10倍,正丁醇和异丁醇的体积比为1:1,氮气与环己酮肟的摩尔比为25,所述催化剂为全硅分子筛,所述重排反应的温度为350℃,压力为1.5MPa,环己酮肟的重时空速为4h

(2)将步骤(1)得到的重排反应物料未经冷却直接与氨气混合在催化剂作用下进行氨化脱水反应,所述氨气与步骤(1)所述环己酮肟的摩尔比为25,所述催化剂为负载磷酸镁的二氧化硅,磷酸镁占二氧化硅的质量分数为6wt%,该催化剂的用量是步骤(1)中催化剂的质量的3倍,所述氨化脱水反应的温度为350℃,压力为1.5MPa,己内酰胺的重时空速为1.3h

本实施例中,经过重排、氨化脱水两步反应,环己酮肟的转化率为99.2%,6-氨基己腈的选择性为98.1%。

对比例1:

本对比例提供了一种由环己酮肟制备6-氨基己腈的方法,所述方法参照实施例1中的方法,区别仅在于:步骤(1)中不加入氮气。

本对比例中,由于重排反应的原料中不包括载气,造成重排过程中局部过热严重,环己酮肟的转化为己内酰胺的选择性降低,仅为30~50%,进而造成6-氨基己腈的选择性明显降低,6-氨基己腈的选择性仅为15%左右。

综合上述实施例和对比例可以看出,本发明所述方法通过将环己酮肟经过重排、氨化脱水两步反应直接制备6-氨基己腈,省略了中间产物己内酰胺的分离提纯过程,大幅度缩短工艺流程,减少设备及工艺成本;所述方法通过将重排反应物料直接进行氨化脱水,避免了己内酰胺在提纯过程中的损失,也能够充分利用重排反应物料携带的热量,降低能耗;本发明采用两步法直接制备6-氨基己腈,有助于原料的利用率和转化率的提高,重排反应的副产物在氨化脱水过程中可重新转化为己内酰胺,有助于提高6-氨基己腈产品的选择性,环己酮肟的转化率均可达98.8%以上,6-氨基己腈的选择性均可达97.6%以上,反应效果好,有利于工业化实施。

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明方法的等效替换及辅助步骤的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种从环己酮肟制备6-氨基己腈的催化剂及其制备方法和应用

- 一种由环己酮肟制备6-氨基己腈的方法