一种苄基芳烃油的连续性精馏生产工艺

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种苄基芳烃油的连续性精馏生产工艺,属于精细化工生产技术领域。

背景技术

目前,产品绝缘油即浸渍剂是生产电力电容器的三大材料之一。电力工业与设施在国民经济中占据基础与先行的地位,而电力电容器是不可或缺的重要装备之一,绝缘油即浸渍剂是生产电力电容器的三大材料之一,而苄基甲苯(M/DBT)是当今最为优秀的绝缘油,市场需求量日益激增,发展苄基甲苯(M/DBT)的生产与应用,适应市场需求和适合行业发展方向。

目前,苄基芳烃油在国内没有连续化精馏工艺投产的报告,工艺不成熟,大部分都是釜倒釜,单塔间歇精馏,一方面会导致成本增加,另一方面会导致产品质量指标不稳定,也不利于绿色生产。

有鉴于上述的缺陷,本发明以期创设一种苄基芳烃油的连续性精馏生产工艺,使其更具有产业上的利用价值。

发明内容

为解决上述技术问题,本发明的目的是提供一种苄基芳烃油的连续性精馏生产工艺。本发明的苄基芳烃油的连续性精馏生产工艺以甲苯和氯化苄为原料,得到最终纯品高达99.5%的单苄基甲苯和二苄基甲苯,本发明的苄基芳烃油的连续性精馏生产工艺具有绿色环保、能耗成本低和产品纯度高的特点,应用前景广阔。

本发明的一种苄基芳烃油的生产工艺,具体生产步骤如下:

(1)烷基化反应:把原料甲苯加入反应釜中,控制反应釜温度为108℃~110℃,控制反应釜压力微负压值为-5~5KPa,以路易斯酸类复配催化剂进行催化,保持反应温度和压力,用泵缓慢加入氯化苄,加入时间控制为3~4小时,泵入结束时,反应釜内温度为115℃~125℃,打开反应釜底阀,反应液自动溢流至保温釜,保温回流1~1.5小时;

(2)除酸:向保温釜中通入惰性气体氮气,脱除反应液中相平衡的氯化氢;

(3)连续化精馏脱甲苯:将除过酸的反应液通过离心泵打入脱甲苯塔进行脱甲苯,塔顶馏出甲苯至步骤(1)回用,塔釜液由泵送至脱氯釜进行脱氯;

(4)脱氯:控制脱氯釜温度为260~280℃,控制脱氯釜反应压力微负压为-5~5KPa,加入碱金属或碱土金属作为脱氯剂,进行搅拌脱氯;

(5)一苄精制:将脱氯和脱甲苯后的反应液通过离心泵送至一苄基甲苯精制塔中,进行精制,塔顶馏出产品;

(6)二苄精制:将一苄基甲苯精制塔中的塔釜液由泵送至二苄基甲苯精制塔进行精制,塔顶馏出产品,塔釜液作为低档增塑剂。

进一步的,所述步骤(1)中,甲苯的含水量为50~150ppm,甲苯与氯化苄的质量比为1.5:1~6:1。

进一步的,所述步骤(1)中,所述路易斯酸类复配催化剂是由路易斯酸催化剂和分散剂分散制得,分散剂为醇、醚或酯中的一种或多种,路易斯酸催化剂和分散剂的质量比为1:1~1:9。

进一步的,所述步骤(1)中,所述路易斯酸类复配催化剂的加入量为反应体系物料中甲苯质量的0.005~0.020。

进一步的,所述步骤(2)中,氮气的流量为5~30m

进一步的,所述步骤(3)中,脱甲苯塔的塔顶温度为50~70℃、脱甲苯塔塔釜温度为155~175℃、塔顶真空度为-75~-95KPa、塔釜真空度为-70~-90KPa,回流比为5:1~1:1。

进一步的,所述步骤(4)中,脱氯剂为氢氧化钠、氧化钠中的一种,脱氯剂的加入量为反应体系物料质量的0.005~0.010。

进一步的,所述步骤(5)中,一苄基甲苯精制塔塔顶温度为94~114℃、一苄基甲苯精制塔塔釜温度为155~175℃、塔顶真空度为-95KPa~绝压、塔釜真空度为-85~-95KPa,回流比为5:1~1:1。

进一步的,所述步骤(6)中,二苄基甲苯精制塔塔顶温度为199~209℃、二苄基甲苯精制塔塔釜温度为285~295℃、塔顶真空度为-95KPa~绝压、塔釜真空度为-85~-95KPa,回流比为5:1~1:1。

借由上述方案,本发明至少具有以下优点:

(1)本发明的苄基芳烃油的连续性精馏生产工艺反应转化率高,一步反应,选择性较好,氯化苄转化率能达到100%,苄基甲苯的含量能达到50%左右,且产生的油脚量只有4%;

(2)本发明的苄基芳烃油的连续性精馏生产工艺反应中由于加入了分散剂,增加了反应原料的接触面积,降低了反应时间,提高了反应效率,相对比直接将路易斯酸加入反应体系,加入分散体系后能够节约5~6小时就能够达到相同的转化率;

(3)本发明的苄基芳烃油的连续性精馏生产工艺连续化精馏生产技术,降低人工成本,降低能耗,稳定产品质量,传统间歇蒸馏是将上一步的物料全部直接加入蒸馏塔塔釜,采取掐轻组分的做法进行蒸馏,无法控制塔顶产品的质量;

(4)本发明的苄基芳烃油的连续性精馏生产工艺最终得到的产品纯度高,通过连续化精馏生产工艺,塔顶馏出产品可达99.5%以上,酸值0.17左右,含氯小于30ppm。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某个实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

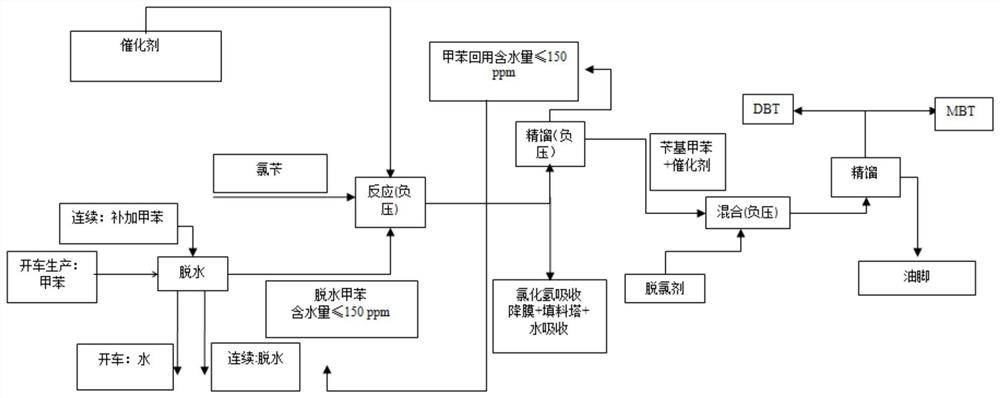

图1是本发明苄基芳烃油的生产工艺的工艺流程示意图;

图2是本发明苄基芳烃油的生产工艺的工艺原理图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

一种苄基芳烃油的生产工艺,以甲苯和氯化苄为原料,包括以下步骤:

(1)烷基化反应:把原料甲苯加入反应釜中,控制反应釜温度为108℃~110℃,控制反应釜压力微负压值为-5~5KPa,以路易斯酸类复配催化剂进行催化,保持上述反应温度和压力,用泵缓慢加入氯化苄,加入时间控制为3~4小时,泵入结束时,反应釜内温度为115℃~125℃,打开反应釜底阀,反应液自动溢流至保温釜,保温回流1~1.5小时;

其中甲苯的含水量为50~150ppm,甲苯与氯化苄的质量比为1.5:1~6:1,路易斯酸催化剂要用分散剂分散,选自于醇、醚或酯复配分散,路易斯酸催化剂:分散剂质量比为1:1~1:9;复配的催化剂的加入量为反应体系物料中甲苯质量的0.005~0.02;

(2)除酸:向保温釜中通入惰性气体氮气,脱除反应液中相平衡的氯化氢;其中,氮气的流量为5~30m

(3)连续化精馏脱甲苯:将除过酸的反应液通过离心泵打入脱甲苯塔,控脱甲苯塔塔顶温度50~70℃、脱甲苯塔塔釜温度为155~175℃、塔顶真空度为-75~-95KPa、塔釜真空度为-70~-90KPa,回流比为5:1~1:1,塔顶馏出甲苯至步骤(1)回用,塔釜液由泵送至脱氯釜进行脱氯;

(4)脱氯:控制脱氯釜温度为260~280℃,控制脱氯釜反应压力微负压为-5~5KPa,加入碱金属或碱土金属作为脱氯剂,进行搅拌脱氯;

脱氯剂优选为氢氧化钠、氧化钠,脱氯剂的加入量为反应体系物料质量的0.005-0.01;

(5)一苄精制:将脱氯和脱甲苯后的反应液通过离心泵送至一苄基甲苯精制塔中,控制一苄基甲苯精制塔塔顶温度为94~114℃、一苄基甲苯精制塔塔釜温度为155~175℃、塔顶真空度为-95KPa~绝压、塔釜真空度为-85~-95KPa,回流比为5:1~1:1,塔顶馏出产品,塔釜液由泵送至二苄基甲苯精制塔进行精制;

(6)二苄精制:控制二苄基甲苯精制塔塔顶温度为199~209℃、二苄基甲苯精制塔塔釜温度为285~295℃、塔顶真空度为-95KPa~绝压、塔釜真空度为-85~-95KPa,回流比为5:1~1:1,塔顶馏出产品,塔釜液作为低档增塑剂。

实施例1

一种苄基芳烃油的生产工艺,以甲苯和氯化苄为原料,包括以下步骤:

(1)烷基化反应:把原料甲苯加入反应器中,控制反应釜温度为108℃,控制反应釜压力微负压值为-5KPa,以乙醇和路易斯酸催化剂按质量比为1:1分散制成的复合催化剂进行催化,加入量为反应体系物料中甲苯质量的0.005,保持上述反应温度和压力,用泵缓慢加入氯化苄,加入时间为4小时,泵入结束时温度为118℃,打开反应釜底阀,自动溢流至保温釜,保温回流1.5小时,其中甲苯的含水量为50ppm,甲苯与氯化苄的质量比为1.5:1;

(2)除酸:向保温釜中通入惰性气体氮气,通气流速为10m

(3)连续化精馏脱甲苯:将除过酸的反应液通过离心泵连续打入脱甲苯塔,控制脱甲苯塔塔顶温度为60℃、脱甲苯塔塔釜温度为165℃、塔顶真空度为-85KPa、塔釜真空度为-80KPa,回流比为1:1,塔顶馏出甲苯至步骤(1)回用,塔釜液由泵送至脱氯釜进行脱氯;

(4)脱氯:控制脱氯釜温度为270℃,控制脱氯釜反应压力微负压为-5KPa,加入氢氧化钠作为脱氯剂,加入量为物料质量的0.005,进行搅拌脱氯,脱氯后,产物氯含量为28ppm;

(5)一苄精制:将脱氯和脱甲苯后的反应液通过离心泵送至一苄基甲苯精制塔中,控制一苄基甲苯精制塔塔顶温度为110℃、一苄基甲苯精制塔塔釜温度为165℃、塔顶真空度为-95KPa、塔釜真空度为-90KPa,回流比为1:1,最终塔顶馏出产品一苄基甲苯含量为99.8%,塔釜液由泵送至二苄基甲苯精制塔进行精制。

(6)二苄精制:将一苄精制塔塔釜液通过离心泵打入二苄基甲苯精制塔中,控制二苄基甲苯精制塔塔顶温度为205℃、二苄基甲苯精制塔塔釜温度295℃、塔顶真空度为-95KPa、塔釜真空度为-90KPa,回流比为1:1,塔顶馏出产品二苄基甲苯含量为99.9%,塔釜液多芳基烷作为低档增塑剂。

实施例2

一种苄基芳烃油的生产工艺,以甲苯和氯化苄为原料,包括以下步骤:

(1)烷基化反应:把原料甲苯加入反应器中,控制反应釜温度为109℃,控制反应釜压力微负压值为-1KPa,以乙醇和路易斯酸催化剂按质量比为1:5分散制成的复合催化剂进行催化,加入量为反应体系物料中甲苯质量的0.01,保持上述反应温度和压力,用泵缓慢加入氯化苄,加入时间为3.5小时,泵入结束时温度为115℃,打开反应釜底阀,自动溢流至保温釜,保温回流1.2小时,其中甲苯的含水量为100ppm,甲苯与氯化苄的质量比为3:1;

(2)除酸:向保温釜中通入惰性气体氮气,通气流速为10m

(3)连续化精馏脱甲苯:将除过酸的反应液通过离心泵连续打入脱甲苯塔,控制脱甲苯塔塔顶温度为50℃、脱甲苯塔塔釜温度为155℃、塔顶真空度为-75KPa、塔釜真空度为-70KPa,回流比为5:1,塔顶馏出甲苯至步骤(1)回用,塔釜液由泵送至脱氯釜进行脱氯;

(4)脱氯:控制脱氯釜温度为260℃,控制脱氯釜反应压力微负压为-1KPa,加入氢氧化钠作为脱氯剂,加入量为物料质量的0.007,进行搅拌脱氯,脱氯后,产物氯含量为29ppm;

(5)一苄精制:将脱氯和脱甲苯后的反应液通过离心泵送至一苄基甲苯精制塔中,控制一苄基甲苯精制塔塔顶温度为94℃、一苄基甲苯精制塔塔釜温度为155℃、塔顶真空度为-95KPa、塔釜真空度为-85KPa,回流比为3:1,最终塔顶馏出产品一苄基甲苯含量为99.6%,塔釜液由泵送至二苄基甲苯精制塔进行精制;

(6)二苄精制:将一苄精制塔塔釜液通过离心泵打入二苄基甲苯精制塔中,控制二苄基甲苯精制塔塔顶温度为199℃、二苄基甲苯精制塔塔釜温度285℃、塔顶真空度为-95KPa、塔釜真空度为-85KPa,回流比为3:1,塔顶馏出产品二苄基甲苯含量为99.7%,塔釜液多芳基烷作为低档增塑剂。

实施例3

一种苄基芳烃油的生产工艺,以甲苯和氯化苄为原料,包括以下步骤:

(1)烷基化反应:把原料甲苯加入反应器中,控制反应釜温度为110℃,控制反应釜压力微负压值为5KPa,以乙醇和路易斯酸催化剂按质量比为1:9分散制成的复合催化剂进行催化,加入量为反应体系物料中甲苯质量的0.02,保持上述反应温度和压力,用泵缓慢加入氯化苄,加入时间为3小时,泵入结束时温度为125℃,打开反应釜底阀,自动溢流至保温釜,保温回流1小时,其中甲苯的含水量为150ppm,甲苯与氯化苄的质量比为6:1;

(2)除酸:向保温釜中通入惰性气体氮气,通气流速为10m

(3)连续化精馏脱甲苯:将除过酸的反应液通过离心泵连续打入脱甲苯塔,控制脱甲苯塔塔顶温度为70℃、脱甲苯塔塔釜温度为175℃、塔顶真空度为-95KPa、塔釜真空度为-90KPa,回流比为5:1,塔顶馏出甲苯至步骤(1)回用,塔釜液由泵送至脱氯釜进行脱氯;

(4)脱氯:控制脱氯釜温度为280℃,控制脱氯釜反应压力微负压为5KPa,加入氢氧化钠作为脱氯剂,加入量为物料质量的0.01,进行搅拌脱氯,脱氯后,产物氯含量为30ppm;

(5)一苄精制:将脱氯和脱甲苯后的反应液通过离心泵送至一苄基甲苯精制塔中,控制一苄基甲苯精制塔塔顶温度为114℃、一苄基甲苯精制塔塔釜温度为175℃、塔顶真空度为-95KPa、塔釜真空度为-95KPa,回流比为5:1,最终塔顶馏出产品一苄基甲苯含量为99.5%,塔釜液由泵送至二苄基甲苯精制塔进行精制;

(6)二苄精制:将一苄精制塔塔釜液通过离心泵打入二苄基甲苯精制塔中,控制二苄基甲苯精制塔塔顶温度为209℃、二苄基甲苯精制塔塔釜温度285℃、塔顶真空度为-95KPa、塔釜真空度为-85KPa,回流比为5:1,塔顶馏出产品二苄基甲苯含量为99.5%,塔釜液多芳基烷作为低档增塑剂。

对照例

(1)烷基化反应:把原料甲苯加入反应器中,控制反应温度为108℃,控制反应压力为-5KPa,以路易斯酸类进行催化,加入量为0.005,保持上述反应温度和压力,用泵缓慢加入氯化苄,加入时间8小时,泵入结束时间温度为118℃,打开反应釜底阀,自动溢流至保温釜,保温回流3小时;

(2)除酸:保温釜中通入惰性气体氮气(V=10m

(3)间歇蒸馏脱甲苯:将除过酸的反应液全部打入脱甲苯塔,但无法控制塔釜温度和塔顶真空度,对塔釜进行加热,采取塔顶掐轻组分进行蒸馏,直到塔顶出现一苄基甲苯,停止蒸馏,塔顶馏出甲苯至步骤(1)回用,塔釜液由泵送至脱氯釜进行脱氯;

(4)脱氯:控制脱氯釜温度为270℃,控制反应压力微负压-5KPa,加入氢氧化钠作为脱氯剂,加入量为物料质量的0.005,进行搅拌脱氯,氯含量30ppm;

(5)一苄基甲苯精制:将脱氯塔塔釜物料通过离心泵全部打入一苄基甲苯精制塔中,对塔釜进行加热,采取塔顶掐轻组分进行蒸馏,直到塔顶出现二苄基甲苯,停止蒸馏,塔顶馏出产品含量无法进行精确控制,大致为85~90%。

(6)二苄基甲苯精制:将一苄基精制塔塔釜物料通过离心泵全部打入二苄基甲苯精制塔中,对塔釜进行加热,采取塔顶掐轻组分进行蒸馏,直到塔顶出现多苄基甲苯,停止蒸馏,塔顶馏出产品含量无法进行精确控制,大致为86~91%。

产品/工艺检测

分别对实施例1~3和对照例1进行产品以及工艺参数的检测,具体检测结果如表1:

表1参数以及产品检测结果

由上表中检测数据和工艺参数可以看出,本发明的苄基芳烃油的生产工艺反应转化率高,一步反应,选择性较好,氯化苄转化率能达到100%,苄基甲苯的含量能达到50%左右,且产生的油脚量只有4%,由于加入了分散剂,增加了反应原料的接触面积,降低了反应时间,提高了反应效率,相对比直接将路易斯酸加入反应体系,加入分散体系后能够节约5~6小时就能够达到相同的转化率;连续化精馏生产技术,降低人工成本,降低能耗,稳定产品质量,传统间歇蒸馏是将上一步的物料全部直接加入蒸馏塔塔釜,采取掐轻组分的做法进行蒸馏,无法控制塔顶产品的质量;最终得到的产品纯度高,通过连续化精馏生产工艺,塔顶馏出产品可达99.5%以上,酸值0.17左右,含氯小于30ppm。

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 一种苄基芳烃油的连续性精馏生产工艺

- 用于芳烃溶剂油脱色的吸附精馏塔及其工艺方法