一种凹印版辊机加工自动化智能生产线及其控制方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及版辊机加工领域,尤其是涉及一种凹印版辊机加工自动化智能生产线及其控制方法。

背景技术

凹印版辊的自动化生产有利于提升版辊的加工效率,但版辊的加工流程长,难以实现全流程的自动化生产。

公开日为2015年2月11日、公开号为CN104339170A的发明公开了一种高柔性、智能化、高精度、高可靠性、混流版辊自动化生产线,要点是:它采用行走式机器人与焊接机器人相结合的布局形式,由8台卧式数控车床,在线检测设备、自动插键机、自动装配焊接单元、研磨抛光机、自动打码机和零件自动搬运系统组成。通过行走式机器人抓取,钢管毛坯在自动检测工位完成外形尺寸参数的检测,钢管加工数控机床根据所得参数,完成钢管的第一序加工,堵头加工数控机床根据钢管止口加工所对应规格的堵头,并与完成所有加工工序的钢管进行自动装配,由焊接机器人进行自动焊接。焊后毛坯版辊由行走式六关节机器人抓取完成精加工,并在自动研磨抛光机上进行研磨抛光、自动打码机上完成打码工艺,并放置在自动下料仓上等待工人对成品版辊的下料。

该版辊自动化生产线主要通过设置在滑台上的行走机器人抓取钢管、通过焊接机器人进行焊接,虽然在理论上看起来可行,但实际应用过程中,存在以下缺陷:

1、行走机器人需要调度生产线上所有设备的进料和出料,工作量大,无法及时输送物料,影响生产效率;

2、行走机器人需要安装在滑台上,整个自动化流水线受到场地和设备形状的限制,安装不便;

3、安装在滑台上的行走机器人难以满足对流水线上各设备进料和出料的准确定位需求。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种版辊物料传输效率高、定位准确且安装方便的凹印版辊机加工自动化智能生产线及其控制方法。

本发明的目的可以通过以下技术方案来实现:

一种凹印版辊机加工自动化智能生产线,包括总控系统和多个版辊加工设备,相邻两个所述版辊加工设备之间设有天车装置、机械臂传输装置或小车与机械臂配合传输装置;

所述天车装置包括水平移动结构、起升结构和物料夹取结构,所述水平移动结构悬空设置,并位于版辊加工设备的上方,所述水平移动结构的输出端连接所述起升结构,所述起升结构的输出端连接所述物料夹取结构;

所述机械臂传输装置,包括相互连接的机械臂和版辊夹取爪;

所述小车与机械臂配合传输装置包括小车、物料放置台和所述机械臂传输装置,所述机械臂传输装置用于在所述物料放置台和版辊加工设备间传输物料,所述小车用于在所述物料放置台之间传输物料;

所述多个版辊加工设备、天车装置、机械臂传输装置或小车与机械臂配合传输装置均通讯连接所述总控系统,所述总控系统根据预先存储的设备控制程序进行生产线自动控制。

进一步地,所述小车包括依次连接的小车本体、升降机构和Y型托架,所述物料放置台包括M型存放架,

所述M型存放架包括至少两个水平设置的M型支架单元,所述M型支架单元包括相互连接的左支架和左托杆,以及相互连接的右支架和右托杆,所述左支架和右支架均竖直设置,所述左托杆向左支架的右下角倾斜,所述右支架向右托杆的左下角倾斜,所述左托杆和右托杆间留有间隙;

所述Y型托架包括至少两个水平设置的Y型支架单元,所述Y型支架单元包括竖杆和两个倾斜杆,竖杆的顶部分别与两个倾斜杆连接,竖杆的底部连接至所述升降机构;

所述Y型托架位于所述M型存放架内的间隙中;

所述小车沿所述M型存放架中左托杆和右托杆的间隙方向,从M型存放架中获取并传输物料。

进一步地,所述多个版辊加工设备包括版辊料库、锯床、除锈模块、校圆车床、堵头料库、自动拉键装置、双头焊机、粗精车模块、自动打版号机和自动研磨机。

进一步地,所述版辊料库和锯床之间设有所述天车装置;

所述版辊料库包括叠放在一起并受固定架支撑的多个钢架,所述多个钢架自上而下长度依次减小,所述钢架的一端为入料口,另一端为出料口,所述多个钢架的入料口对齐,每个所述钢架均与水平面之间具有倾斜角度,每个钢架的出料口为钢架的低点、进料口为钢架的高点。

进一步地,所述堵头料库和自动拉键装置之间设有所述天车装置,所述堵头料库包括多个规格的仓位架,每个所述仓位架均包括两个平行设置的仓位板,两个仓位板上相对设置有多种尺寸的堵头孔,相对位置的两个堵头孔之间设置有储物筒进行连接,所述储物筒的尺寸与堵头孔的尺寸相同,储物筒内存储有多个相应尺寸的堵头。

进一步地,位于所述堵头料库和自动拉键装置上方的天车装置的物料夹取结构采用柔性夹取爪,该柔性夹取爪包括安装板和堵头磁吸机构,所述安装板安装在起升结构的底端;所述堵头磁吸机构与安装板活动连接。

进一步地,所述堵头磁吸机构包括励磁磁铁和磁铁悬浮结构;所述磁铁悬浮结构的一端与安装板滑动连接,另一端与励磁磁铁固定连接;所述磁铁悬浮结构具体为:第一螺栓;所述第一螺栓包括螺纹部、螺杆部和螺帽部;所述螺纹部与励磁磁铁相连;所述螺杆部穿过安装板,螺杆部的两端分别设置螺纹部和螺帽部;所述螺杆部与安装板滑动连接。

进一步地,所述柔性夹取爪还包括弹性机构和支撑板,所述弹性机构的一端与安装板活动连接,另一端与支撑板固定连接;所述柔性夹取爪在拾取版辊堵头时,堵头磁吸机构和支撑板分别与版辊堵头相连。

进一步地,所述物料夹取结构包括电磁铁夹爪,该电磁铁夹爪的一端用于夹取物料的凹槽,该电磁铁夹爪为电磁铁材质。

进一步地,所述版辊夹取爪包括多个夹取爪组件,每个所述夹取爪组件均包括对称设置的第一夹取爪和第二夹取爪,所述第一夹取爪和第二夹取爪的夹取端均为 V字形的连接板。

本发明还提供一种基于如上所述的一种凹印版辊机加工自动化智能生产线的控制方法,包括以下步骤:

总控系统生成生产需求数据,并下发到各个版辊加工设备;每个版辊加工设备均根据所述生产需求数据生成上料请求,并在物料处理完成后生成下料请求;

相邻两个版辊加工设备间,当同时满足前一版辊加工设备有下料请求、后一版辊加工设备有上料请求时,两版辊加工设备间进行物料传输,否则不传输物料;前一版辊加工设备无下料请求后,继续进行物料处理,否则停止物料处理。

与现有技术相比,本发明具有以下优点:

(1)本发明为凹印版辊机加工自动化智能生产线提供了多种物料传输方案,对于版辊物料和堵头物料的传输,由于物料种类众多,分布广泛,因此提供天车装置进行物料传输,可方便获取对应型号的物料;对于体积小的设备,直接通过机械臂传输装置12便能物料传输;对于间距过大的两个设备,可通过小车与机械臂配合传输装置13进行物料传输;对于布置在同一直线上的设备,也可选取天车装置进行物料传输,可根据实际情况选取物料传输方案进行生产线布置;

本发明提供的物料传输方案种类丰富,能适用各种场地中对版辊加工设备的物料传输,具有安装方便、物料定位准确、保证生产效率等优点。

(2)小车与机械臂配合传输装置中,通过相互配合的M型存放架和Y型托架可以实现版辊的转运,不需要使用周转车,降低了生产成本,且减少了上料仓、下料仓工位产品之间的间距,提升了版辊物料的传输效率。

(3)版辊料库中钢架与所在平面之间具有倾斜角度,出料口位于钢架的低点,入料口位于钢架的高点,先入的钢管能够排在出料口的首位,物料先入先出,保证了钢管应用及时性。

(4)采用磁性抓取的方式抓取堵头对于被抓取物堵头的外圆及内圆尺寸要求不严格,对定位的精度要求也较低;磁铁采用悬浮柔性设计,当堵头表面凹凸不平时,也能保证所有励磁磁铁均有效抓取堵头。

(5)本发明生产线的控制方法采用拉动式生产的控制方式,只有在同时满足前一设备有下料请求、后一设备有上料请求时,两设备间才进行物料传输,该拉动式生产的方式能避免产生物料的堆积和浪费。

附图说明

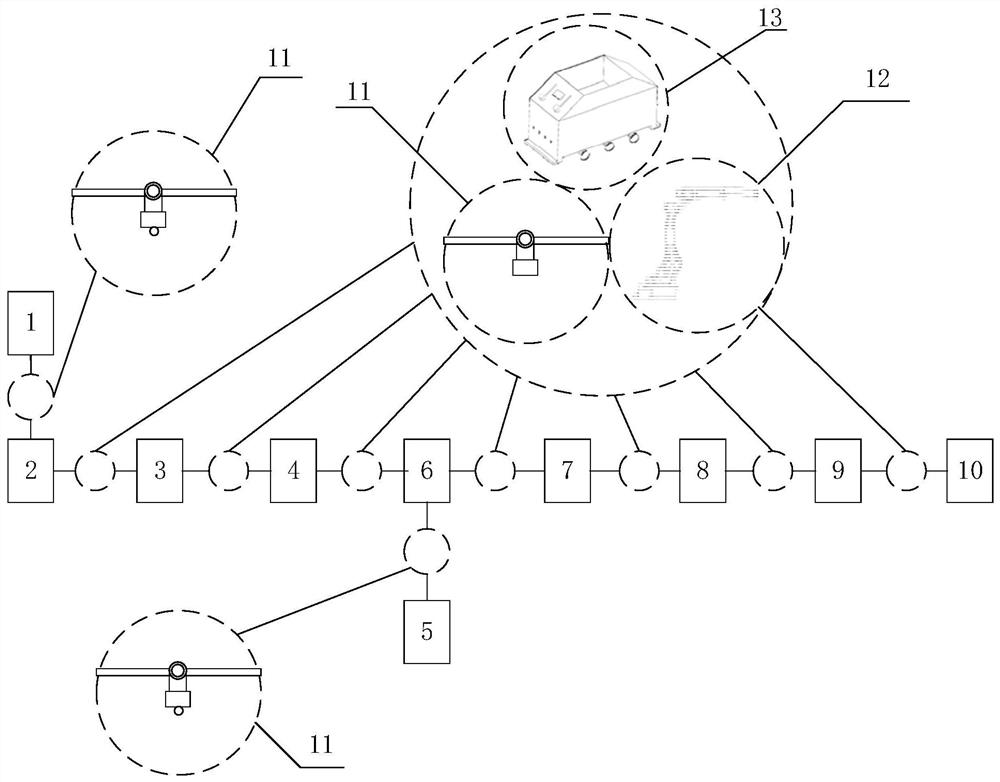

图1为本发明实施例中提供的一种凹印版辊机加工自动化智能生产线的结构示意图;

图2为本发明实施例中提供的一种小车和物料放置台的结构示意图;

图3为本发明实施例中提供的一种版辊料库的结构示意图;

图4为本发明实施例中提供的一种堵头料库的仓位架的结构示意图;

图5为本发明实施例中提供的一种柔性夹取爪的结构示意图;

图6为本发明实施例中提供的一种版辊夹取爪的结构示意图;

图中,1、版辊料库,101、钢架,102、入料口,103、出料口,2、锯床,3、除锈模块,4、校圆车床,5、堵头料库,51、仓位架,52、仓位板,53、堵头孔, 54、储物筒,6、自动拉键装置,7、双头焊机,8、粗精车模块,9、自动打版号机, 10、自动研磨机,11、天车装置,111、安装板,112、安装板,113、励磁磁铁, 114、弹性机构,115、支撑板,116、第一夹取爪,117、第二夹取爪,12、机械臂传输装置,13、小车与机械臂配合传输装置,131、小车本体,132、升降机构,133、 Y型托架,134、M型存放架,14、版辊物料,15、堵头。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

此外,术语“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

实施例1

本实施例提供一种凹印版辊机加工自动化智能生产线,用于自动进行锯切、除锈、校圆、车装堵和粗精车加工,该生产线包括总控系统和多个版辊加工设备,相邻两个版辊加工设备之间设有天车装置11、机械臂传输装置12或小车与机械臂配合传输装置13;

天车装置11包括水平移动结构、起升结构和物料夹取结构,水平移动结构悬空设置,并位于版辊加工设备的上方,水平移动结构的输出端连接起升结构,起升结构的输出端连接物料夹取结构;

机械臂传输装置12,包括相互连接的机械臂和版辊夹取爪;

小车与机械臂配合传输装置13包括小车、物料放置台和机械臂传输装置12,机械臂传输装置12用于在物料放置台和版辊加工设备间传输物料,小车用于在物料放置台之间传输物料;

多个版辊加工设备、天车装置11、机械臂传输装置12或小车与机械臂配合传输装置13均通讯连接总控系统,总控系统根据预先存储的设备控制程序进行生产线自动控制。

参考图1所示,本实施例中,多个版辊加工设备包括锯床2、除锈模块3、校圆车床4、自动拉键装置6、双头焊机7、粗精车模块8、自动打版号机9和自动研磨机10;锯床2连接有版辊料库1,自动拉键装置6连接有堵头料库5。

本实施例中,版辊料库1和锯床2之间,以及堵头料库5和自动拉键装置6 之间通过天车装置11进行物料传输,其余部件之间,若相隔太远,仅通过机械臂传输装置12无法传输物料,则通过小车与机械臂配合传输装置13进行物料传输。本实施例中,除锈模块3包括版辊外除锈装置和版辊内除锈装置,由于版辊外除锈装置和版辊内除锈装置体积小,占地面积小,通过一个机械臂传输装置12便可实现除锈模块3和校圆车床4间的物料传输。

双头焊机7、粗精车模块8、自动打版号机9和自动研磨机10均为大型机械,可依次设置,通过天车装置11进行物料传输。

下面对各部件的优选结构进行具体描述。

1、小车与机械臂配合传输装置13

参考图2所示,小车包括依次连接的小车本体131、升降机构132和Y型托架 133,物料放置台包括M型存放架134,

M型存放架134包括至少两个水平设置的M型支架单元,M型支架单元包括相互连接的左支架和左托杆,以及相互连接的右支架和右托杆,左支架和右支架均竖直设置,左托杆向左支架的右下角倾斜,右支架向右托杆的左下角倾斜,左托杆和右托杆间留有间隙;

Y型托架133包括至少两个水平设置的Y型支架单元,Y型支架单元包括竖杆和两个倾斜杆,竖杆的顶部分别与两个倾斜杆连接,竖杆的底部连接至升降机构 132;Y型托架133位于M型存放架134内的间隙中;

小车沿M型存放架134中左托杆和右托杆的间隙方向,从M型存放架134中获取并传输物料。

通过相互配合的M型存放架和Y型托架可以实现版辊的转运,不需要使用周转车,降低了生产成本,且减少了上料仓、下料仓工位产品之间的间距。

2、天车装置11

天车装置11包括水平移动结构、起升结构和物料夹取结构。

水平移动结构可固定在墙体上悬空设置,本实施例中水平移动结构包括移动架、第一导轨和第二导轨,该移动架的两端下方均设有滑轮,滑轮均连接有第二旋转电机,第一导轨和第二导轨分别设置在移动架两端外侧的墙体上,第一导轨和第二导轨分别用于供移动架两端的滑轮滑动,移动架的中部固定连接起升电机。

起升结构包括起升电机和连接架,起升电机的输出端通过绳索连接连接架,连接架的两端均设有钩子,齿轮传动夹具的圆柱状主体设有与钩子相配合的钩环,连接架通过钩子连接钩环,从而连接结构辊固定装置,起升电机连接水平移动结构。

2、版辊料库1

参考图3所示,版辊料库1和锯床2之间设有天车装置11;

版辊料库1包括叠放在一起并受固定架支撑的多个钢架101,钢架101用于存放版辊物料14,多个钢架101自上而下长度依次减小,钢架101的一端为入料口102,另一端为出料口103,多个钢架101的入料口102对齐,每个钢架101均与水平面之间具有倾斜角度,每个钢架101的出料口103为钢架101的低点、进料口为钢架101的高点。

固定后的钢架与所在平面之间具有倾斜角度,出料口位于钢架的低点,入料口位于钢架的高点,先入的钢管能够排在出料口的首位,保证了钢管应用及时性,避免了钢管存放过久导致生锈、损坏以至于不能正常使用;且多个钢架101自上而下长度依次减小,便于天车装置11从上方抓取物料。

3、堵头料库5

参考图4所示,堵头料库5和自动拉键装置6之间设有天车装置11,堵头料库5包括多个规格的仓位架51,每个仓位架51均包括两个平行设置的仓位板52,两个仓位板52上相对设置有多种尺寸的堵头孔53,相对位置的两个堵头孔53之间设置有储物筒54进行连接,储物筒54的尺寸与堵头孔53的尺寸相同,储物筒 54内存储有多个相应尺寸的堵头。

可按照堵头使用量从多到少排布相应堵头所在的仓位架,合理分配搬运堵头时的搬运路线,降低了搬运堵头时的能源消耗。

可通过总控系统有效记录每个仓位架中堵头的使用量,同时根据缺料检测器判断是否收到仓位板的图像,以此检测是否到达仓位板所在平面,及时报警存量为0 的储物筒,保证了料仓运行的稳定性。

参考图5所示,位于堵头料库5和自动拉键装置6上方的天车装置11的物料夹取结构采用柔性夹取爪,该柔性夹取爪包括安装板111和堵头磁吸机构,安装板 111安装在起升结构的底端;堵头磁吸机构与安装板111活动连接,堵头磁吸机构用于吸取堵头15。

堵头磁吸机构包括励磁磁铁113和磁铁悬浮结构112;磁铁悬浮结构112的一端与安装板111滑动连接,另一端与励磁磁铁113固定连接;磁铁悬浮结构112具体为:第一螺栓;第一螺栓包括螺纹部、螺杆部和螺帽部;螺纹部与励磁磁铁113 相连;螺杆部穿过安装板111,螺杆部的两端分别设置螺纹部和螺帽部;螺杆部与安装板111滑动连接。

本实施例中用于夹取堵头的物料夹取结构的设计首先考虑的是磁性抓取的方式,这种方式对于被抓取堵头15的外圆及内圆尺寸要求不严格,对定位的精度要求也较低;其次物料夹取结构磁铁采用悬浮柔性设计,这种方式对于堵头15的厚度及表面平整度要求不严格,当堵头15表面凹凸不平时,也能保证三个励磁磁铁 113均有效抓取堵头。

柔性夹取爪还包括弹性机构114和支撑板115,弹性机构114的一端与安装板 111活动连接,另一端与支撑板115固定连接;柔性夹取爪在拾取版辊堵头时,堵头磁吸机构和支撑板115分别与版辊堵头相连。

物料夹取结构在抓取堵头时,支撑板115会首先接触堵头,堵头的中部一般设有凹槽,支撑板115与该凹槽相配合,可实现初步定位,便于稳定抓取堵头。

4、物料夹取结构

物料夹取结构包括电磁铁夹爪,该电磁铁夹爪的一端用于夹取物料的凹槽,该电磁铁夹爪为电磁铁材质,采用电磁铁抓取版辊物料的方式,操作方便可靠。

5、版辊夹取爪

参考图6所示,版辊夹取爪包括多个夹取爪组件,每个夹取爪组件均包括对称设置的第一夹取爪116和第二夹取爪117,第一夹取爪116和第二夹取爪117的夹取端均为V字形的连接板。

本实施例中,版辊夹取爪设有两个水平设置的夹取爪组件,可通过调整两个夹取爪组件的间距,使得对版辊物料的夹取更加稳定。

本实施例还提供一种基于如上所述的一种凹印版辊机加工自动化智能生产线的控制方法,包括以下步骤:

总控系统生成生产需求数据,并下发到各个版辊加工设备;每个版辊加工设备均根据所述生产需求数据生成上料请求,并在物料处理完成后生成下料请求;

相邻两个版辊加工设备间,当同时满足前一版辊加工设备有下料请求、后一版辊加工设备有上料请求时,两版辊加工设备间进行物料传输,否则不传输物料;前一版辊加工设备无下料请求后,继续进行物料处理,否则停止物料处理。该物料处理包括物料加工和生成并上传上料请求,当没有物料加工时,根据生产需求数据生成上料请求。

其中,总控系统根据锯床2生成的上料请求,通过天车装置11从版辊料库1 中传输版辊物料;根据自动拉键装置6的上料请求,分别从校圆车床4传输版辊物料和通过天车装置11从堵头料库5中传输堵头物料。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种凹印版辊机加工自动化智能生产线及其控制方法

- 一种凹印版辊机加工自动化智能生产线