一种开口预制式碳纤维辐条及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明公开一种开口预制式碳纤维辐条及其制备方法,按国际专利分类表 (IPC)划分属于车轮配件制造技术领域。

背景技术

在目前的自行车行业制造中,碳纤维化的趋势日益明显。大到从自行车的车架、前叉、把手、坐杆、把立、轮圈;小到曲柄、水壶架、花鼓、辐条等各个部件。各个品牌及工厂都在尽最大的程度从设计、制造工艺等各方面对各个部件的重量做最大的优化,以发挥碳纤维材料重量轻,强度/刚性高的特点。

在自行车系统中,辐条是连接轮圈与花鼓的桥梁。在使用过程中,辐条一端带帽头连接在花鼓上,一端带螺牙与辐条帽锁固,连接在轮圈上。目前碳辐条主流的制作方式是用模具或者其它方式成型出辐条主体,再在辐条两端粘接金属件,使其具备辐条的功能。但是这样制作的辐条强度,受制于粘接工艺稳定性的影响,如果设计上粘接面积较小,粘接的强度很不稳定,如果粘接面积大,所用金属件的重量就比较重,如果整个制作出来的辐条太重了,又失去其最终的设计意义,不被市场所认可。

中国文献CN107972403A公开一种碳纤维辐条,包括辐条本体、牙帽和帽头;该辐条本体两端部都固设有固接头,该固接头外周面具有内外布置的一内小外大的第一锥度段和一第一回转段,该第一回转段的外径不大于第一锥度段的最大外径;该牙帽和帽头都设有贯穿的安装孔,该安装孔的孔壁具有第二回转段和相对第二回转段由近至远内径渐大的第二锥度段,该安装孔的第二回转段套接在辐条本体上且第二锥度段套接在固接头上。这种设计受力结构的界面也仅为辐条本体两端外周与牙帽和帽头的安装孔壁之间的结合,如有固结纱片和预辐条本体之间结合不好,测试或使用过程中还是有牙帽或帽套被拉出的可能,存在安全性风险;另一方面固结头的去料加工的尺寸要求非常精准,加工难度高,否则与牙帽和帽头的安装孔之间的配合会无法满足要求。

发明内容

针对现有技术的不足,本发明提供一种开口预制式碳纤维辐条,采用倒圆台结构的固定方式,极大提升拉伸强度。

为达到上述目的,本发明是通过以下技术方案实现的:

一种开口预制式碳纤维辐条,包括一由碳纤维制成的辐条本体、一能配合连接车圈的牙帽和一能配合连接花鼓的帽头,辐条本体两端为第一固接头和第二固接头,第一固接头设有直径扩大部,第二固接头设有开叉部,牙帽和帽头设有贯穿的安装孔,帽头套接在辐条本体的第一固接头,牙帽套接在辐条本体的第二固接头,且第二固接头的开叉部配有楔形销。

进一步,辐条主体在两固接头之间部分的截面形状是圆形或扁平形或椭圆形或大体菱形。

进一步,帽头的安装孔包括锥孔部,锥孔部的最大内径不大于与直径扩大部的最大外径,拉力作用下,帽头与辐条本体结合更紧。

进一步,辐条本体是一体成型,其包括第一固接头和向前延伸的柱状体,第一固接头的直径扩大部为倒锥结构,倒锥结构的最大外径是柱状体直径的 1.1~2倍。

进一步,辐条本体的开叉部是Y形结构。

进一步,牙帽的安装孔包括锥孔部。

进一步,辐条本体与牙帽和帽头通过胶粘连接固定。

本发明还提供一种开口预制式碳纤维辐条制备方法,包括如下步骤:

步骤1,热固成型碳纤维辐条本体,该辐条本体一端是有斜度的扩大部,辐条本体另一端为开叉部呈收拢状态;

步骤2,将帽头从碳纤维辐条本体的开叉端套入,并放置到位,使辐条本体有斜坡的扩大端嵌入金属帽头;

步骤3,将牙帽从碳纤维辐条本体的开叉端套入,并在碳纤维辐条本体的开叉端部涂覆耐高温胶粘剂,然后将金属牙帽移放到位;

步骤4,在楔形销和碳纤维辐条本体开叉端与楔形销结合的部位涂抹高温胶粘剂;

步骤5,将楔形销压入碳纤维辐条本体的开叉端部,使碳纤维辐条本体开叉端部胀大紧压金属牙帽的坡度孔内表面;

步骤6,将组装好的辐条组件置于烘箱中加热使胶粘剂固化。

步骤2中,帽头套放前,在碳纤维辐条本体的一端部涂覆耐高温胶粘剂,使辐条本体的扩大部与帽头配合时还通过粘接固定。

步骤1中,直接热固成型“Y”形碳纤维辐条本体,辐条本体有斜坡一端嵌入设有坡度孔的帽头,另一端用楔形销将碳纤维辐条撑开后将牙帽固设在碳纤维辐条本体上,并用高温环氧胶粘合。

本发明一种一种开口预制式碳纤维辐条,碳纤辐条本体采用直接成型,无需再加工卡槽,生产工序简单,作业效率高,生产成本低,适合大量生产;碳纤维辐条本体与金属帽头和金属牙帽结合强度高:原因一是辐条本体两端形成坡度,在拉力作用下越拉越紧,大大提升了拉伸强度;二是使用的胶粘剂为高强度环氧结构胶,形成拉力极高的一个整体结构。生产操作简便,效率高,成本低,在生产中具有相当优势。

附图说明

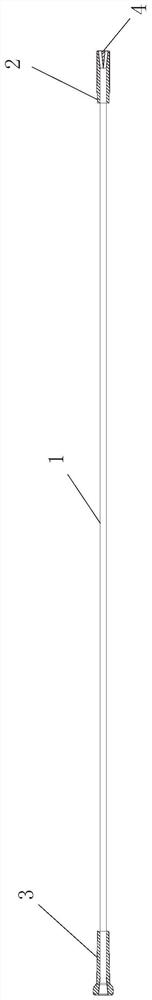

图1是本发明实施例示意图。

图2是本发明实施例帽头与辐条主体配合放大图。

图3是本发明实施例牙帽与辐条主体配合放大图。

图4是本发明帽头和牙帽与辐条本体组装过程示意图。

图5是本发明实施例帽头示意图。

图6是本发明实施例牙帽示意图。

图7是本发明实施例工艺图。

图8是本发明实施例使用状态图。

具体实施方式

下面结合附图对本发明作进一步说明:

实施例:请参阅图1至图7,一种开口预制式碳纤维辐条,包括一由碳纤维制成的辐条本体1、一能配合连接车圈的牙帽2和一能配合连接花鼓的帽头3,辐条本体1两端为第一固接头和第二固接头,第一固接头设有直径扩大部11,第二固接头设有开叉部12,牙帽2和帽头3设有贯穿的安装孔,帽头3套接在辐条本体的第一固接头,牙帽2套接在辐条本体的第二固接头,且第二固接头的开叉部配有楔形销4。辐条主体在两固接头之间部分的截面形状可以是圆形或扁平形或椭圆形或大体菱形等,具体依实际需求设计。

本发明 一实施例中,辐条本体1是一体成型,其一端成型为第一固接头,另一端成型为第二固接头,中间位成型为柱状体,如图3所示,第一固接头的直径扩大部为倒锥结构,倒锥结构的最大外径D是柱状体直径d的1.1~2 倍,D/d的比值可以是1.2、1.5、1.6、1.8等,与第一固接头连接的帽头的孔径与上述设计适应配合。

本发明一实施例中,如图1、图2及图5,帽头3的安装孔包括锥孔部31 和直孔部32,锥孔部31与直径扩大部11配合,锥孔部31的最大内径不大于直径扩大部11的最大外径(辐条主体最大径位置),拉力作用下,帽头3与辐条本体1结合更紧。锥孔部31的最大内径可以等于或小于直径扩大部的最大外径;当然锥孔部31的最大内径也可以大于直径扩大部的最大外径,此时,锥孔部的最小内径则小于直径扩大部的最大外径以保证辐条本体直径扩大部卡置于锥孔部内。如图1、图3及图6,辐条本体1的开叉部是Y形结构,套入帽头3和牙帽2时,辐条本体1的开叉部呈收拢状态,楔形销4的插入,开叉部张开并与牙帽紧配合,牙帽2的安装孔包括锥孔部21和直孔部22,锥孔部位于牙帽2的安装孔的外端口处。

为了提高辐条结合力,本发明实施中,辐条本体1与牙帽2和帽头3通过胶粘连接固定,具体步骤在下面披露。

本发明使用时,如图8,本发明碳纤维辐条101外端与轮圈102连接,辐条内端与花鼓103连接,碳纤维辐条101偏离该辐条外端连接点与花鼓中心的径向连接线M。

本发明一种开口预制式碳纤维辐条制备方法,如图7所示,包括如下步骤:

步骤1,热固成型“Y”形碳纤维辐条本体,中部尺寸造型可根据需求作调整,两端形状如图7所示,此时,开叉端呈收拢状态;

步骤2,在碳纤维辐条本体的扩大部一端涂覆耐高温胶粘剂;

步骤3,将金属帽头从碳纤维辐条本体的开叉端套入,并放置到位,如图1 所示,使辐条本体有斜坡的那端嵌入金属帽头;

步骤4,将金属牙帽从碳纤维辐条本体的开叉端套入,并在碳纤维辐条本体的开叉端部涂覆耐高温胶粘剂,然后将金属牙帽移放到位;

步骤5,在楔形销和碳纤维辐条本体开叉端与楔形销结合的部位涂抹高温胶粘剂;

步骤6,将楔形销压入碳纤维辐条本体的开叉端部,使碳纤维辐条本体开叉端部胀大紧压金属牙帽的坡度孔内表面;

步骤7,将组装好的辐条组件置于烘箱中加热使胶粘剂固化。

本发明一实施例中,在直接热固成型“Y”形碳纤维辐条本体,辐条本体1 有斜坡一端嵌入设有坡度孔的金属帽头3,另一端用楔形销4将碳纤维辐条撑开后将金属牙帽2固设在碳纤维辐条本体1上,并用高温环氧胶粘合。

本发明一实施例中,牙帽2和帽头3与碳纤维辐条本体1之间的结合均形成倒圆台形固结方式,在拉力作用下越拉越紧,极大提升了拉伸强度。

下表是本发明实施例与目前市场上的轻量化金属辐条对比:

上述数据是由万能材料试验机测试得到,测试参照标准ASTM D3039。

以上所记载,仅为利用本创作技术内容的实施例,任何熟悉本项技艺者运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

- 一种开口预制式碳纤维辐条及其制备方法

- 一种开口预制式碳纤维辐条