一种锥形碳纤维管的纤维布卷管方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及碳纤维管技术领域,具体涉及锥形碳纤维管,尤其涉及一种锥形碳纤维管的纤维布卷管方法。

背景技术

碳纤维是一种含碳量在90%以上的高强度高模量纤维,耐高温居所有化纤之首。用腈纶和黏胶纤维做原料,经高温氧化碳化而成,是制造航天航空等高技术器材的优良材料。碳纤维的主要用途是作为增强材料与树脂、金属、陶瓷及炭等复合,制造先进复合材料。碳纤维增强环氧树脂复合材料,其比强度及比模量在现有工程材料中是最高的。碳纤维属于一维结构碳材料,具有一定的活性,主要包括PAN基与粘胶丝基两种类型。

碳纤维机器人手臂是机器人技术领域实际应用最广泛的自动化机械装置,尽管它们的形态各有不同,但都有一个共同的特点,即通过接受指令,精确地定位到三维(或二维)空间上的某一点进行作业。机械手臂一般有伸缩、旋转和升降这三种运动,其中旋转、升降运动是由横臂和产柱去完成的,手臂的基本作用则是将手爪移动到所需位置以及承受抓取工件的最大重量和手臂自身的重量等。此外,管路、冷却装置、行程定位装置和自动检测装置等,一般也都装在手臂上。因此,手臂的结构、工作范围、承载能力和动作精度都会直接影响整个机械的工作性能。碳纤维制成的支撑手臂具有以下几个优点:1.材质轻,操作灵活准确;2.强度高;3.耐温性好;4.性价比好。

目前,在半导体产业用搬运支撑手臂中,需要用到锥形碳纤维管,即一种两端直径不同的不规则碳纤维管。碳纤维管的制备方法主要包括:在模芯上涂覆离型剂和/或贴覆离型膜,在处理后的模芯表面卷覆碳纤维预浸布,并在所述碳纤维预浸布外侧贴覆离型膜,经固化成型后,脱去模芯并去掉最外层离型膜即可得到碳纤维管。其中,碳纤维预浸布往往是多层不同材料的纤维布,实际操作中会按照预定顺序被依次卷覆在处理后的模芯表面,将一层层的碳纤维预浸布卷在模芯上的操作称为卷管。但是,上述制备方法中的卷管主要适用于外形规则的碳纤维管,而对于半导体领域的锥形碳纤维管并不适用,由于一层层的碳纤维预浸布需要在锥形模芯上进行卷管,易造成多层碳纤维预浸布的厚度不均匀,最终制备得到的锥形碳纤维管的圆度不够,且厚度尺寸不达标,质量不稳定;而且,现有卷管操作往往为一层层地叠加操作,不仅在卷管后易形成缝隙,影响锥形碳纤维管的质量,还存在费时费力、效率低下等问题。

综上所述,目前亟需开发一种锥形碳纤维管的纤维布卷管方法。

发明内容

鉴于现有技术中存在的问题,本发明的目的之一在于提供一种锥形碳纤维管的纤维布卷管方法,先将纤维布经过预备叠层得到3-5组纤维组合层,再控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度,依次卷覆在锥形模芯上,从而完成纤维布卷管操作。本发明所述纤维布卷管方法可以有效地保证卷管得到的各处纤维布厚度均匀一致,有利于后续得到的锥形碳纤维管的圆度达标且厚度尺寸均匀,质量稳定,而且提高了工作效率。

为达此目的,本发明采用以下技术方案:

本发明的目的在于提供一种锥形碳纤维管的纤维布卷管方法,所述纤维布卷管方法包括:

将纤维布按照卷管先后顺序进行排序并划分为3-5组,每组所述纤维布经过预备叠层得到纤维组合层,再将3-5组所述纤维组合层依次卷覆在锥形模芯上;其中,相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度。

不同于传统方法中将一层层的纤维布依次卷覆在锥形模芯上,本发明所述纤维布卷管方法先将纤维布经过预备叠层得到3-5组纤维组合层,再控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度,依次卷覆在锥形模芯上,从而完成纤维布卷管操作,不仅可以有效地保证卷管得到的各处纤维布厚度均匀一致,有利于后续得到的锥形碳纤维管的圆度达标且厚度尺寸均匀,质量稳定,还大大提高了工作效率。

值得说明的是,本发明所述纤维布卷管方法中,控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度,例如90度、105度、120度、135度、150度、165度或180度等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述预备叠层包括:先将每组所述纤维布进行叠覆,后经熨平烫实得到所述纤维组合层。

值得说明的是,本发明所述经熨平烫实得到纤维组合层,可以有效地防止所述纤维组合层在锥形模芯上进行卷覆时发生相对滑动,导致纤维布厚度不均匀的问题。

作为本发明优选的技术方案,所述叠覆将每组相邻两块所述纤维布之间对应长边位置预留间隔。

优选地,所述间隔的宽度为4-6mm,例如4mm、4.2mm、4.5mm、4.7mm、5mm、5.2mm、5.5mm、5.8mm或6mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

值得说明的是,由于锥形碳纤维管属于长径比很大的不规则碳纤维管,在纤维布卷管过程中,往往是将待卷覆的纤维布或纤维组合层的长边经熨平烫实处理固定在锥形模芯上,然后将锥形模芯转动一周实现卷覆,为此,本发明所述叠覆将每组相邻两块所述纤维布之间对应长边位置预留宽度为4-6mm的间隔,不仅能够有效地避免相邻纤维布之间出现缝隙,还可以提高熨平烫实的固定效果。

作为本发明优选的技术方案,所述熨平烫实采用50-60度的熨斗进行,例如50度、51度、52度、53度、55度、56度、58度或60度等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述卷覆包括:采用熨斗将所述间隔与对应的卷覆起始线进行熨平烫实处理。

作为本发明优选的技术方案,所述卷覆采用卷布机进行。

作为本发明优选的技术方案,所述锥形模芯为锥形铁芯。

作为本发明优选的技术方案,所述锥形碳纤维管的一端直径为9-12mm,例如9mm、9.5mm、10mm、10.5mm、11mm、11.5mm或12mm等,另一端直径为22-26mm,例如22mm、22.5mm、23mm、23.5mm、24mm、24.5mm、25mm、25.5mm或26mm等,长度为1700-1800mm,例如1700mm、1710mm、1730mm、1750mm、1760mm、1780mm或1800mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述纤维布包括玻璃纤维布与碳纤维预浸布。

优选地,所述碳纤维预浸布包括PAN基碳纤维布和/或沥青基碳纤维布。

优选地,所述玻璃纤维布的型号包括GF100和/或C02000。

作为本发明优选的技术方案,所述纤维布卷管方法包括:

将纤维布按照卷管先后顺序进行排序并划分为3-5组,每组所述纤维布经过预备叠层得到纤维组合层,再将3-5组所述纤维组合层依次卷覆在锥形模芯上;其中,相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度;

其中,所述预备叠层包括:先将每组所述纤维布进行叠覆,所述叠覆将每组相邻两块所述纤维布之间对应长边位置预留宽度为4-6mm的间隔,后采用50-60度的熨斗进行熨平烫实,得到所述纤维组合层;所述卷覆包括:采用熨斗将所述间隔与对应的卷覆起始线进行熨平烫实处理;所述卷覆采用卷布机进行;所述锥形模芯为锥形铁芯;所述锥形碳纤维管的一端直径为9-12mm,另一端直径为22-26mm,长度为1700-1800mm;所述纤维布包括玻璃纤维布与碳纤维预浸布;所述碳纤维预浸布包括PAN基碳纤维布和/或沥青基碳纤维布;所述玻璃纤维布的型号包括GF100和/或C02000。

与现有技术方案相比,本发明至少具有以下有益效果:

本发明所述纤维布卷管方法先将纤维布经过预备叠层得到3-5组纤维组合层,再控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度,依次卷覆在锥形模芯上,从而完成纤维布卷管操作,不仅可以有效地保证卷管得到的各处纤维布厚度均匀一致,有利于后续得到的锥形碳纤维管的圆度达标且厚度尺寸均匀,质量稳定,还大大提高了工作效率。

附图说明

图1a是本发明实施例1所述第一层纤维布的形状尺寸示意图;

图1b是本发明实施例1所述第二层纤维布的形状尺寸示意图;

图1c是本发明实施例1所述第三层纤维布的形状尺寸示意图;

图1d是本发明实施例1所述第四层纤维布的形状尺寸示意图;

图1e是本发明实施例1所述第五层纤维布的形状尺寸示意图;

图1f是本发明实施例1所述第六层纤维布的形状尺寸示意图;

图1g是本发明实施例1所述第七层纤维布的形状尺寸示意图;

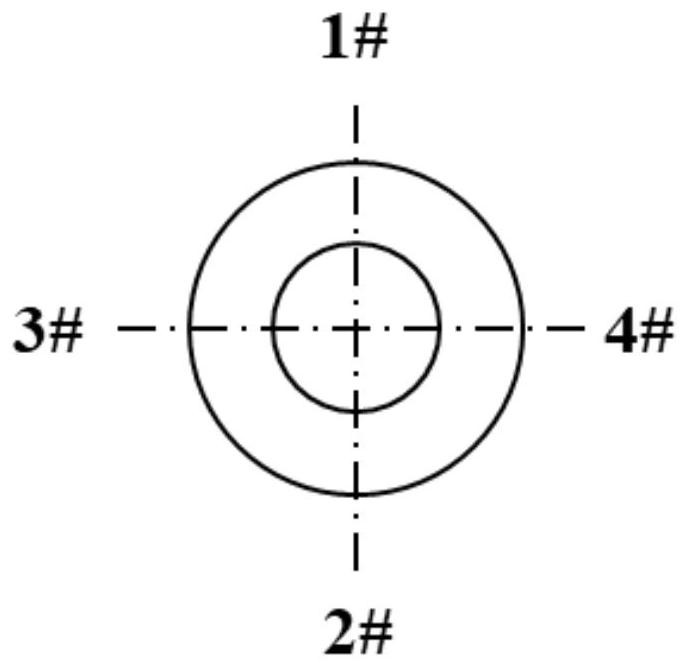

图2是本发明实施例1所述4组纤维组合层对应的卷覆起始线位置示意图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

实施例1

本实施例提供了一种锥形碳纤维管的纤维布卷管方法,所述锥形碳纤维管的一端直径为10.92mm,另一端直径为24.92mm,长度为1768mm,所述纤维布共7层,具体内容如下:

第一层:型号为GF100的玻璃纤维布,厚度为0.1mm,TAW为149g/m

第二层:型号为PAN125的PAN基碳纤维布,厚度为0.125mm,TAW为188g/m

第三层:型号为C02000的玻璃纤维布,厚度为0.02mm,TAW为100g/m

第四层:型号为PAN250的PAN基碳纤维布,厚度为0.25mm,TAW为373g/m

第五层:型号为Pitch34的沥青基碳纤维布,厚度为0.292mm,TAW为500g/m

第六层:型号为Pitch34的沥青基碳纤维布,厚度为0.292mm,TAW为500g/m

第七层:型号为GF100的玻璃纤维布,厚度为0.1mm,TAW为149g/m

将第一层与第二层划分为第1组,先将两层纤维布按照第一层在下,第二层在上的位置关系进行叠覆,在长度为1768mm的长边位置预留宽度为5mm的间隔,后采用55度的熨斗进行熨平烫实,得到第1组纤维组合层;

将第三层与第四层划分为第2组,先将两层纤维布按照第四层在下,第三层在上的位置关系进行叠覆,且第三层纤维布位于第四层纤维布的两端,在对应第四层长度为1768mm的长边位置预留宽度为5mm的间隔,后采用55度的熨斗进行熨平烫实,得到第2组纤维组合层;

将第五层单独划分为第3组纤维组合层;

将第六层与第七层划分为第4组,先将两层纤维布按照第六层在下,第七层在上的位置关系进行叠覆,在长度为1768mm的长边位置预留宽度为5mm的间隔,后采用55度的熨斗进行熨平烫实,得到第4组纤维组合层;

将上述4组所述纤维组合层依次卷覆在涂有离型剂的锥形铁芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与锥形铁芯的1#卷覆起始线进行熨平烫实处理,后采用卷布机将全部第1组纤维组合层卷覆在锥形铁芯上;如图2所示,第1组纤维组合层对应的1#卷覆起始线与第2组纤维组合层对应的2#卷覆起始线之间的夹角为180度,第2组纤维组合层对应的2#卷覆起始线与第3组纤维组合层对应的3#卷覆起始线之间的夹角为90度,第3组纤维组合层对应的3#卷覆起始线与第4组纤维组合层对应的4#卷覆起始线之间的夹角为180度。值得说明的是,4组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针。

采用本实施例所述纤维布卷管方法,将7层纤维布全部卷覆在了涂有离型剂的锥形铁芯上,随后按照现有技术公开的方法依次进行贴覆离型膜、固化成型、脱去模芯、去掉最外层离型膜,即可得到圆度达标且厚度尺寸均匀的锥形碳纤维管。

实施例2

本实施例提供了一种锥形碳纤维管的纤维布卷管方法,所述锥形碳纤维管的一端直径为10.92mm,另一端直径为24.92mm,长度为1768mm,所述纤维布共7层,除了将4组纤维组合层修改为3组纤维组合层,其他条件和实施例1完全相同,具体内容如下:

将第五层、第六层与第七层划分为第3组,先将三层纤维布按照第五层在下、第六层在中以及第七层在上的位置关系进行叠覆,在长度为1768mm的长边位置依次预留5mm的间隔,后采用55度的熨斗进行熨平烫实,得到第3组纤维组合层;

将上述3组所述纤维组合层依次卷覆在涂有离型剂的锥形铁芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与锥形铁芯的1#卷覆起始线进行熨平烫实处理,后采用卷布机将全部第1组纤维组合层卷覆在锥形铁芯上;第1组纤维组合层对应的1#卷覆起始线与第2组纤维组合层对应的2#卷覆起始线之间的夹角为120度,第2组纤维组合层对应的2#卷覆起始线与第3组纤维组合层对应的3#卷覆起始线之间的夹角为120度。值得说明的是,3组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针。

采用本实施例所述纤维布卷管方法,将7层纤维布全部卷覆在了涂有离型剂的锥形铁芯上,随后按照现有技术公开的方法依次进行贴覆离型膜、固化成型、脱去模芯、去掉最外层离型膜,即可得到圆度达标且厚度尺寸均匀的锥形碳纤维管。

实施例3

本实施例提供了一种锥形碳纤维管的纤维布卷管方法,所述锥形碳纤维管的一端直径为10.92mm,另一端直径为24.92mm,长度为1768mm,所述纤维布共7层,除了将4组纤维组合层修改为5组纤维组合层,其他条件和实施例1完全相同,具体内容如下:

将第五层单独划分为第3组纤维组合层;将第六层单独划分为第4组纤维组合层;将第七层单独划分为第5组纤维组合层;

将上述5组所述纤维组合层依次卷覆在涂有离型剂的锥形铁芯上,以第1组纤维组合层为例,采用熨斗将第1组纤维组合层的间隔与锥形铁芯的1#卷覆起始线进行熨平烫实处理,后采用卷布机将全部第1组纤维组合层卷覆在锥形铁芯上;第1组纤维组合层对应的1#卷覆起始线与第2组纤维组合层对应的2#卷覆起始线之间的夹角为72度,第2组纤维组合层对应的2#卷覆起始线与第3组纤维组合层对应的3#卷覆起始线之间的夹角为72度,第3组纤维组合层对应的3#卷覆起始线与第4组纤维组合层对应的4#卷覆起始线之间的夹角为72度,第4组纤维组合层对应的4#卷覆起始线与第5组纤维组合层对应的5#卷覆起始线之间的夹角为72度。值得说明的是,5组所述纤维组合层依次卷覆的方向相同,例如同为顺时针或者同为逆时针。

采用本实施例所述纤维布卷管方法,将7层纤维布全部卷覆在了涂有离型剂的锥形铁芯上,随后按照现有技术公开的方法依次进行贴覆离型膜、固化成型、脱去模芯、去掉最外层离型膜,即可得到圆度达标且厚度尺寸均匀的锥形碳纤维管。

对比例1

本对比例提供了一种锥形碳纤维管的纤维布卷管方法,所述锥形碳纤维管的一端直径为10.92mm,另一端直径为24.92mm,长度为1768mm,所述纤维布共7层,除了将上述7层纤维布一层层地依次卷覆在涂有离型剂的锥形铁芯上,其他条件和实施例1相同。

采用本对比例所述纤维布卷管方法,将7层纤维布全部卷覆在了涂有离型剂的锥形铁芯上,随后按照现有技术公开的方法依次进行贴覆离型膜、固化成型、脱去模芯、去掉最外层离型膜,得到的锥形碳纤维管的质量不稳定,易出现圆度不达标、厚度不均匀等问题。

综上所述,本发明所述纤维布卷管方法先将纤维布经过预备叠层得到3-5组纤维组合层,再控制相邻两组所述纤维组合层对应的卷覆起始线之间的夹角为90-180度,依次卷覆在锥形模芯上,从而完成纤维布卷管操作,不仅可以有效地保证卷管得到的各处纤维布厚度均匀一致,有利于后续得到的锥形碳纤维管的圆度达标且厚度尺寸均匀,质量稳定,还大大提高了工作效率。

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种锥形碳纤维管的纤维布卷管方法

- 一种碳纤维布卷放装置