一种金属表层低温切削加工方法及装置

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及金属切削加工技术领域,具体涉及一种金属表层低温切削加工方法及装置。

背景技术

在金属切削加工过程中,切削区域的金属材料与刀具之间存在挤压和摩擦,会发生剧烈的塑性变形,产生极高的切削温度与切削力,尤其是在加工高温合金、不锈钢及钛合金等高粘性、低导热系数的难加工材料过程中,工件材料的切削性能差,导热性差,易在切削区域积聚极高的热量,造成刀具热损伤从而加剧刀具磨损,严重缩短切削刀具的使用寿命。此外,工件材料粘结在刀具后刀面,与已加工表面发生剧烈摩擦,恶化加工表面状态,严重影响加工表面质量和产品合格率。因此,降低切削过程中的切削温度,减少材料的粘结,改善工件的加工表面质量,成为这些难加工材料切削加工过程中的关键。

现有技术中,为了解决高温合金等难加工材料刀具热损伤严重、加工表面质量差等问题,主要采用的方法包括:选用合适的水基切削液、采用最小量润滑技术、向切削区施加低温冷风强化散热、将工件材料浸入液氮等超低温液体中进行整体冷冻后再进行切削;这些方法对于延长刀具寿命、提高加工表面质量均具有一定的成效。

但是,现有方法均存在一定的局限性,例如,大量切削液的使用会对环境造成影响,不符合绿色制造的要求;低温冷风强化散热虽然可以满足常见金属材料的切削要求,但是并不适用于难加工材料的切削;加工前将工件材料整体浸入低温液体中进行冷冻处理,可以显著改善以上的诸多缺陷,但是对于尺寸较大的工件,该种方式可操作性极差,需要耗费大量的冷却介质,无法实现冷却和切削同时进行。因此,现有技术中难加工材料的低温切削方法仍存在不足之处,需要进一步改进和完善。

发明内容

有鉴于此,本发明提供了一种金属表层低温切削加工方法及装置,该方法采用超低温冷却介质对材料表面进行冷却降温,能够实现冷却和切削的同时进行,还能调控工件表面的残余应力状态。

本发明采用以下具体技术方案:

本发明提供了一种金属表层低温切削加工方法,包括以下步骤:

搭建金属表层低温切削装置,所述金属表层低温切削装置包括超低温冷却介质输送管、喷环、喷嘴以及固定支架;所述超低温冷却介质输送管与所述喷环连通,用于向所述喷环输送超低温冷却介质;所述喷环为环形管状件,并在内周侧壁均匀分布有多个喷嘴安装位;在每个所述喷嘴安装位可拆卸地安装有一个所述喷嘴;所述喷环通过所述固定支架固定安装于刀架;

装夹待切削工件,采用所述金属表层低温切削装置对待切削工件进行降温,使待切削工件表层形成降温层,并且降温层的深度大于切削深度;

在降温层的温度达到预设温度后,采用刀具对待切削工件进行切削加工。

更进一步地,在装夹待切削工件之前,还包括:

设定降温层深度h、冷却时间T、工件表面以下深度h处的温度t、喷嘴的数量n、喷嘴的喷射角度β、超低温冷却介质的喷射压力p、超低温冷却介质的流量q、刀具的进给速度v

更进一步地,在装夹待切削工件之前,还包括:

根据设定的喷嘴数量n、喷射角度β、喷射距离d以及间隔距离s,调节喷环、喷嘴以及刀具,并将喷环的初始位置设置在工件加工的起始位置。

更进一步地,喷嘴的数量n为1~8个;

喷嘴的喷射角度β为-60°~60°;

喷嘴的喷射压力p为0.05MPa~1MPa;

喷嘴的出口与待切削工件表面之间的喷射距离d为5mm~10mm;

超低温冷却介质的流量q为0.5L/min~6L/min。

更进一步地,待切削工件的材料为高温合金、钛合金、镁合金等高粘性、低导热系数或易燃合金材料。

更进一步地,所述超低温冷却介质为液氮或超临界二氧化碳。

另外,本发明还提供了一种用于对金属表层进行低温切削加工的金属表层低温切削装置,包括工件夹持机构、超低温冷却介质输送管、喷环、喷嘴、固定支架、刀架以及刀具;

所述工件夹持机构用于夹持工件;

所述超低温冷却介质输送管与所述喷环连通,用于向所述喷环输送超低温冷却介质;

所述喷环为环形管状件,设置有内部流道、以及与所述内部流道连通且位于内周侧的多个出口;

在每个所述出口均可拆卸地安装有一个所述喷嘴,所述喷嘴用于向所述工件表面喷射超低温冷却介质;

所述刀架能够相对所述工件夹持机构移动,用于固定安装所述刀具;

所述固定支架固定安装于所述刀架,用于支承所述喷环。

更进一步地,还包括底座;

所述工件夹持机构固定安装于所述底座;

所述刀架能够滑动地安装于所述底座。

更进一步地,所述喷嘴可调节地安装于所述喷环,用于调节所述喷嘴的喷射角度、以及所述喷嘴的出口与工件之间的喷射距离。

更进一步地,还包括与所述超低温冷却介质输送管连通的超低温冷却介质容器;

所述超低温冷却介质容器用于存储超低温冷却介质。

本发明具有以下有益效果:

(1)本发明所提供的金属表层低温切削加工方法采用金属表层低温切削装置喷射的超低温冷却介质对工件进行降温处理,并在工件表面形成降温层后进行切削加工,使得冷却降温和切削加工能够同时进行;与现有技术中将工件材料完全浸泡冷冻的方法相比,具有节约超低温冷却介质和加工效率高的特点;采用上述加工方法使表层金属经冷冻后收缩,内层金属由于温度不变、体积不变,会对表层金属的收缩起到限制作用,在表层金属中产生拉应力;加工过程中金属表层发生塑性变形,晶粒被拉长,部分拉应力抵消;切削后表层金属恢复室温的过程中,温度升高、体积膨胀,此时内层金属限制表层金属膨胀,故可使表面产生残余压应力,有效改善加工表面残余应力状态;

(2)本发明所提供的金属表层低温切削加工方法采用超低温冷却介质对工件进行低温处理,既能有效改善金属材料的切削加工性能、减少金属材料在刀具表面的粘结,又摆脱了对传统的切削液冷却作用的依赖,具有经济性和环保性,满足绿色切削的要求;

(3)采用本发明的金属表层低温切削加工方法在加工特殊工件材料时,低温及切削过程中的应力会造成表面金相组织的转变,如:对于奥氏体不锈钢,在表层低温处理并进行切削加工后,在低温-应力的耦合作用下,表面会发生马氏体相变,从而提高表面硬度和耐磨性,而且奥氏体变为马氏体后体积膨胀,进一步改善了压应力状态;

(4)本发明的金属表层低温切削加工方法具有灵活多变的特点,可以通过改变喷嘴的数量和超低温冷却介质流量的方式,在保持刀具寿命不变的情况下选用更高的切削速度,或以同样的切削速度可以使刀具获得更长的使用寿命。

(5)本发明的金属表层低温切削加工方法不仅适用于加工常见的金属材料,而且适用于具有高粘性、低导热系数、易燃性的难加工材料,也适合于高分子材料的低温切削加工。

附图说明

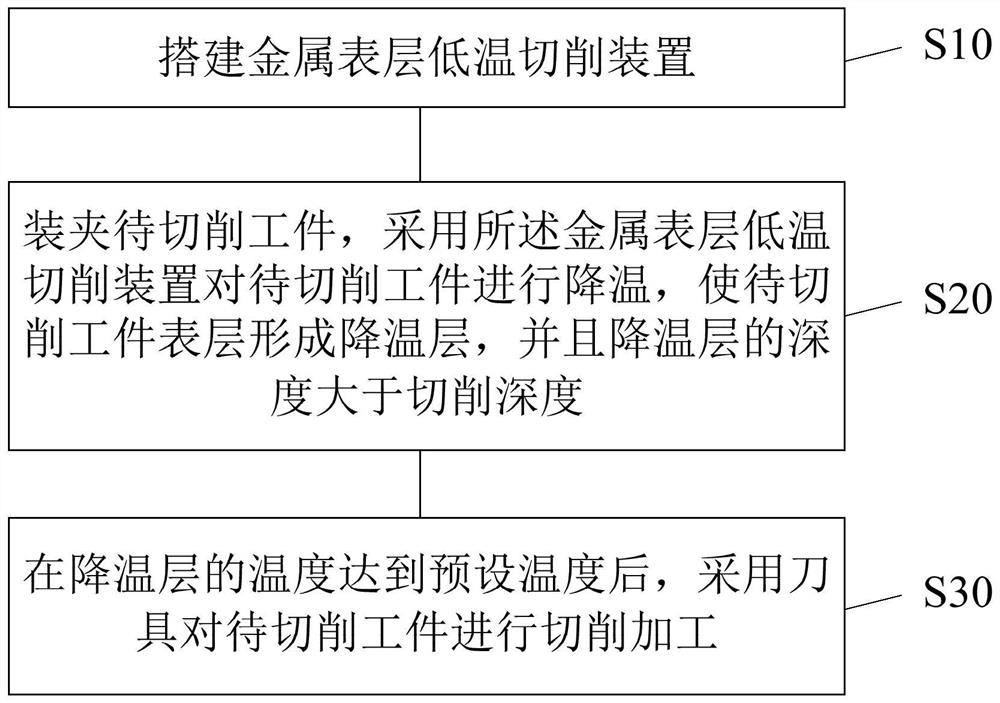

图1为本发明的金属表层低温切削加工方法的流程图;

图2为采用本发明的金属表层低温切削装置进行切削加工的示意图;

图3为图2中切削加工的正视图;

图4为金属表层低温切削装置中喷嘴的布置示意图;

图5a-5d为金属表层低温残余应力形成的原理示意图。

其中,1-室温金属材料,2-切削前降温层,3-常温层,4-切削后降温层,5-恢复室温后金属材料,6-三爪卡盘,7-棒材,8-喷环,9-固定支架,10-刀架,11-喷嘴,12-超低温冷却介质输送管,13-刀具,14-已加工表面

具体实施方式

下面结合附图并举实施例,对本发明进行详细描述。

实施例一

本实施例提供了一种金属表层低温切削加工方法,参考图1,该切削加工方法包括以下具体步骤:

步骤S10,搭建金属表层低温切削装置,金属表层低温切削装置用于对工件进行低温处理和切削加工,金属表层低温切削装置的具体结构可以参考图2、图3和图4,金属表层低温切削装置包括超低温冷却介质输送管12、喷环8、喷嘴11以及固定支架9;超低温冷却介质输送管12与喷环8连通,用于向喷环8输送超低温冷却介质;喷环8为环形管状件,并在内周侧壁均匀分布有多个喷嘴11安装位;在每个喷嘴11安装位可拆卸地安装有一个喷嘴11;喷环8通过固定支架9固定安装于刀架10;喷嘴11可调节地安装于喷环8,用于调节喷嘴11的喷射角度、以及喷嘴11的出口与工件之间的喷射距离;超低温冷却介质可以为液氮或超临界二氧化碳;为了方便调节喷嘴11的流量,还可以在超低温冷却介质输送管12上安装有流量计,通过流量计获得超低温冷却介质的瞬时流量,以便控制将超低温冷却介质的流量控制在预设的范围内;并且,喷嘴11的瞬时流量越大,在相同的时间内喷出的超低温冷却介质越多,工件的降温速率越高,反之,则喷嘴11的瞬时流量越小,在相同的时间内喷出的超低温冷却介质越少,工件的降温速率越低;喷嘴11处的温度可以为-195℃至室温;当喷嘴11的流量越大时,喷嘴11处的温度越低,直至达到极限温度-195℃;

步骤S20,装夹待切削工件,采用金属表层低温切削装置对待切削工件进行降温,使待切削工件表层形成降温层,并且降温层的深度大于切削深度;如图2和图3结构所示,将待切削工件的一端通过三爪卡盘6等工件夹持机构进行装夹固定,经超低温冷却介质输送管12输送的超低温冷却介质从喷嘴11喷向待切削工件,对工件进行降温,并在工件表层形成降温层;

步骤S30,在降温层的温度达到预设温度后,采用刀具13对待切削工件进行切削加工;在开始进行切削加工时,需要预先对工件的端部进行降温,在工件端部的降温层达到预设温度后可以从工件的一端开始进行切削加工,在切削的同时对工件进行低温处理,使得降温和切削可以同时进行;在切削加工时,喷环8随刀具13进给不断沿工件的轴向方向趋近于待加工表面,实现了工件的边冷却边切削。

图5a-5d示出了对工件进行低温切削加工过程中金属材料的变化过程,其中:图5a表示未进行表层低温切削时工件的整体状态,即,工件为室温金属材料1,小圆圈表示组成金属材料的其中一个晶粒,仅以此晶粒为例进行说明金属材料中晶粒的具体变化过程,此时晶粒为正圆形;图5b表示采用超低温冷却介质对工件表层进行低温处理后的材料表层状态,此时,由于对表层进行了低温处理,表层材料发生收缩,内部材料与表层材料具有温度差,限制表层材料的收缩,因此会在表层形成残余拉应力,晶粒也受到残余拉应力的影响,且在工件表层形成切削前降温层2,工件内层为常温层3,切削前降温层2的深度为h

上述金属表层低温切削加工方法采用金属表层低温切削装置喷射的超低温冷却介质对工件进行降温处理,并在工件表面形成降温层后进行切削加工,使得冷却降温和切削加工能够同时进行;无需将工件材料进行完全浸泡冷冻,尤其是对于尺寸较大的工件,不仅能够节省超低温冷却介质,而且还能一边降温一边加工,在节约超低温冷却介质的同时提高了加工效率高;并且,在加工过程中,通过超低温冷却介质对工件表面的喷洗使表层金属经冷冻后收缩,在表层金属中产生拉应力,切削时金属表层发生塑性变形,晶粒被拉长,部分拉应力抵消,切削后表层金属逐渐恢复室温,可使表面产生残余压应力,有效改善加工表面残余应力状态;也无需依赖传统的切削液进行冷却,具有经济性和环保性,满足绿色切削的要求。

一种具体的实施方式中,在装夹待切削工件的步骤S20之前,上述金属表层低温切削加工方法还包括以下步骤:

设定降温层深度h、冷却时间T、工件表面以下深度h处的温度t、喷嘴11的数量n、喷嘴11的喷射角度β、超低温冷却介质的喷射压力p、超低温冷却介质的流量q、刀具13的进给速度v

根据设定的喷嘴11数量n、喷射角度β、喷射距离d以及间隔距离s,调节喷环8、喷嘴11以及刀具13,并将喷环8的初始位置设置在工件加工的起始位置。

在实际切削加工过程中,喷嘴11的数量n可以为1~8个,如:1个、2个、3个、4个、5个、6个、7个、8个;喷嘴11的喷射角度β可以为-60°~60°,如:-60°、-50°、-45°、-40°、-30°、-20°、-10°、0°、10°、20°、40°、45°、50°、60°;喷嘴11的喷射压力p为0.05MPa~1MPa,如:0.05MPa、1MPa、0.05MPa、0.1MPa、0.15MPa、0.2MPa、0.25MPa、0.3MPa、0.45MPa、0.5MPa、0.65MPa、0.7MPa、0.8MPa、0.9MPa、1MPa;喷嘴11的出口与待切削工件表面之间的喷射距离d为5mm~10mm如:5mm、6mm、7mm、8mm、9mm、10mm;超低温冷却介质的流量q为0.5L/min~6L/min,如:0.5L/min、1L/min、1.5L/min、2L/min、2.5L/min、3L/min、3.5L/min、4L/min、4.5L/min、5L/min、6L/min;如图4结构所示,在喷环8的内周侧安装有8个喷嘴11;喷嘴11的喷射角度β为-45°;喷嘴11的出口与待切削工件表面之间的喷射距离d为6mm。

在采用上述金属表层低温切削加工方法进行切削加工时,待切削工件的材料可以为高温合金、钛合金、镁合金等高粘性、低导热系数或易燃合金材料。

上述金属表层低温切削加工方法可以根据被加工材料的导热系数、比热容、加工特性、切削用量以及超低温冷却介质(如液氮、超临界二氧化碳等)的比热容、热导率、换热系数等,基于传热学公式建立喷射参数与被加工材料的表面温度以及冷冻深度的关系,以确定冷却介质喷射的角度和距离;在切削加工之前,获得预定温度和深度的工件表层降温层;合理设置切削用量,确保切削深度小于降温层深度,达到表层低温切削的目的,从而实现加工后材料表面的残余应力状态可控。

在上述金属表层低温切削加工方法中,降温层深度h和深度为h处的工件温度t,在不考虑超低温冷却介质在空气中的热量交换的前提下,与超低温冷却介质喷出时的压力p、温度t

其中,Bi为毕欧数,Fo为傅里叶数,r

根据上述公式和诺谟图可以得到在冷却环境下工件内部距离表面h处的温度降到t时所需要的冷却时间T,具体计算过程为:

首先,计算

其次,根据上述计算结果查诺谟图得到Fo的值,进而得出时间τ。

在设定进给速度v

实施例二

本发明实施例还提供了一种用于对金属表层进行低温切削加工的金属表层低温切削装置,如图2所示,该低温切削装置包括工件夹持机构、超低温冷却介质输送管12、喷环8、喷嘴11、固定支架9、刀架10以及刀具13;工件夹持机构用于夹持工件,可以为三爪卡盘6;超低温冷却介质输送管12与喷环8连通,用于向喷环8输送超低温冷却介质;喷环8可以为环形管状件,设置有内部流道、以及与内部流道连通且位于内周侧的多个出口;在每个出口均可拆卸地安装有一个喷嘴11,喷嘴11用于向工件表面喷射超低温冷却介质;通过喷嘴11的可拆卸安装可以方便调节喷嘴11的数量和分布位置;刀架10能够相对工件夹持机构移动,用于固定安装刀具13;刀架10可以相对工件移动,实现对工件的连续切削;固定支架9固定安装于刀架10,用于支承喷环8。

由于上述金属表层低温切削装置包括用于输送超低温冷却介质的超低温冷却介质输送管12、用于向工件喷射超低温冷却介质以对工件进行降温处理的喷嘴11、以及用于对工件进行切削加工的刀具13,使得工件能够在经过超低温冷却介质进行降温处理的同时进行切削加工,提高了加工效率,同时还节省了现有技术中对工件表面进行冷却的切削液,使得切削加工更加绿色环保。

为了方便实现自动化加工,上述金属表层低温切削装置还可以包括底座,底座可以为数控机床的床身;工件夹持机构固定安装于底座,并且工件夹持机构还可以在电动机等驱动装置的驱动下进行旋转,使得工件能够相对刀具13进行旋转运动,实现刀具13与工件的相对旋转,从而通过刀具13能够对工件的周面进行切削;刀架10能够滑动地安装于底座,通过刀架10相对底座的滑动可以实现刀具13与工件之间的轴向运动,使得刀具13能够完成对工件整个外周面的切削加工。

同时,喷嘴11可调节地安装于喷环8,用于调节喷嘴11的喷射角度、以及喷嘴11的出口与工件之间的喷射距离;通过喷嘴11的调节能够实现喷射角度、喷射距离的调节,能够适应不同的工件和加工条件,从而扩大金属表层低温切削装置的使用范围。

在上述各种实施例的基础上,上述金属表层低温切削装置还可以包括与超低温冷却介质输送管12连通的超低温冷却介质容器;超低温冷却介质容器用于存储超低温冷却介质,并向喷嘴11提供切削加工用的超低温冷却介质。超低温冷却介质可以为液氮或超临界二氧化碳。

下面工件以典型的镍基高温合金GH4169棒材7为例,介绍上述金属表层低温切削加工方法的具体加工过程:

首先,搭建金属表层低温切削装置,如图2所示,金属表层低温切削装置包括用于输送液氮的超低温冷却介质输送管12、喷环8、可拆卸地安装于喷环8的喷嘴11和用于将喷环8固定安装于刀架10的固定支架9;

其次,将直径为110mm的镍基高温合金GH4169棒材7装夹至数控车床的三爪卡盘6,设置喷嘴数量n为6个,喷射角度β为45°,喷嘴11与棒材7之间的距离d为6mm;控制液氮的流量q为1L/min,通过测量喷嘴11处的液氮温度得t

并由切削速度v可以得到喷嘴11与刀具13之间的间隔距离s最小为3.86mm;

最后,调整参数进行切削加工,加工时,喷环随刀具13进给不断沿轴向方向趋近于棒材7的待加工表面,实现材料的边冷却边去除,且能达到表层低温、内部常温的状态,棒材7经切削加工形成已加工表面14。

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种金属表层低温切削加工方法及装置

- 一种金属板料底面单边压型的无切削加工方法及装置