一种基于超临界二氧化碳流体处理MOS管的方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及MOS管处理技术领域,尤其涉及一种基于超临界二氧化碳流体处理MOS管的方法。

背景技术

随着集成电路技术的飞速发展,各种各样的光电器件大大推动了社会文明的进步和发展。其中以金属氧化物半导体场效应晶体管最为常见,金属氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)是CMOS集成电路的基本单元,简称MOS管,一般由源区(source)、漏区(drain)、栅极(gate)、衬底(substrate)和栅氧化层组成,且源区、漏区及两者之间的沟道区(channel)组成MOSFET的有效工作区,通常被称为有源区(active area),且所述有源区(active area)一般通过氧化层隔离区(STI)与相邻的元件区域隔开,栅极(gate)设置在所述栅氧化层上方,源区(source)、漏区(drain)分居所述栅极(gate)的两侧。

近年来,随着超大规模集成电路技术的迅速发展,MOSFET的尺寸在不断减小。由于MOSFET晶体管尺寸的急剧减小,栅氧化层的厚度减小至2nm甚至更薄。随着MOS管器件越来越薄,器件处于关态时,由带带隧穿引发的栅致漏极泄漏(Gate induced drain leakage,GIDL)电流越来越大,它已经成为严重限制MOSFET以及FLASH存储器的问题之一。栅致漏极泄漏电流本身便引入了热电子注入,它使得电子陷落在栅氧化层中从而导致器件的不稳定性以及能导致栅氧化层击穿。其次,随着器件尺寸的减小,源极/漏极的串联电阻也需要被控制在可接受的范围内。由于电流密度的增加,小尺寸还要有更大阻值的需求,这将引起巨大的挑战。据估计在目前的技术中,串联电阻变大会使漏极饱和电流比理想情况降低1/3,随着器件尺寸的不断缩减,漏极饱和电流下降的比例会越来越大。解决这两个问题是研究和发展MOS管的关键。

为了克服由MOS管尺寸逐渐减小导致的漏电流增加和漏极饱和的问题,有以下现有方法;

1、采用完全耗尽的SOI结构和多栅结构。由于这种结构的器件的沟道通常只有轻微的掺杂,所以阈值电压将不会受到沟道掺杂的控制。其中最关键的是可以通过控制这些结构的厚度和可变性,可建立一种经济高效的方法来可靠地设定阈值电压。但是金属栅极/高K栅介质堆栈结构的阈值电压的调节和控制已被证明非常具有挑战性,所以在SOI结构和多栅结构中,调节和控制阈值电压是非常困难的。并且由于缺乏沟道掺杂这个变量,功函数在设定阈值电压方面显得尤其关键,如何有效地调节功函数在带隙中的位置也是目前研究的一个难题。

2、采用介电常数大于30的高k材料作为栅介质来维持等效氧化层厚度(Equivalent Oxide Thickness,EOT)的不断降低。金属栅极/高k栅极叠层已经被采用以保证氧化层厚度的降低,随着MOS管的逐渐发展,使用高k材料来满足EOT的持续降低变得越来越困难并且收益也在递减,同时高K材料会导致较高的界面态密度以及迁移率和可靠性的降低,这也是需要解决的一个难题。

3、高迁移率CMOS沟道材料的应用。在III-V族材料上生长高质量MOSFET氧化物一直是半导体行业的目标和奋斗目标。一方面是由于高K栅介质与这些高迁移率衬底之间存在界面质量、成品率和稳定性问题。另一方面,为了充分利用已经建立好的基于Si衬底的平台,新的高迁移率材料将在Si衬底上外延生长。晶格失配在材料质量和成品率方面造成了一个根本的挑战,尤其在成本方面是一个实际性挑战。以集成Si CMOS与II-V Ge CMOS为例,有可能需要三种高K栅介质,还需要复合的金属栅来提供不同的功函数以产生所需的阈值电压。将这些需要不同工艺需求的不同材料集成起来是一个巨大的挑战,并且所有的流程之间必须在热量预算方面相互兼容。

4、对MOS管器件进行高温退火处理。通过高温退火处理,减少器件内部的缺陷,从而改善其介电特性,达到提升器件性能的目的。但是有些器件的材料并承受不住很高的温度,高温处理反而会破坏器件的内部结构,使器件的性能退化。

基于目前的为解决由MOS管尺寸逐渐减小导致的漏电流增加和漏极饱和的问题存在的技术缺陷,有必要对此进行改进。

发明内容

有鉴于此,本发明提出了一种基于超临界二氧化碳流体处理MOS管的方法,解决或至少部分解决现有技术中存在的技术缺陷。

第一方面,本发明提供了一种基于超临界二氧化碳流体处理MOS管的方法,包括以下步骤:

将MOS管置于超临界流体反应腔体内,向所述反应腔体内加入水;

向所述反应腔体内通入超临界二氧化碳流体,控制反应腔体内的压力为2800~3200psi、温度为100~140℃,反应1~2h。

在以上技术方案的基础上,优选的,所述的基于超临界二氧化碳流体处理MOS管的方法,水的加入量为0.3~1ml。

在以上技术方案的基础上,优选的,所述的基于超临界二氧化碳流体处理MOS管的方法,向所述反应腔体内通入超临界二氧化碳流体,控制反应腔体内的压力为3000psi、温度为120℃,反应1.5h。

进一步优选的,所述的基于超临界二氧化碳流体处理MOS管的方法,水的加入量为0.5ml。

在以上技术方案的基础上,优选的,所述的基于超临界二氧化碳流体处理MOS管的方法,所述MOS管为N沟道增强型MOS管。

本发明的一种基于超临界二氧化碳流体处理MOS管的方法相对于现有技术具有以下有益效果:

(1)本发明的基于超临界二氧化碳流体处理MOS管的方法,利用超临界二氧化碳流体对MOS管进行处理,超临界二氧化碳流体能够顺利进入MOS管纳米级孔隙或空间而不造成损伤,通过超临界流体携带有效的反应性物质水进入MOS管内部,从而有效的钝化界面缺陷,改善其介电常数;本发明通过超临界二氧化碳流体对MOS管进行处理,能显著地降低MOS管的漏电流和提升漏极饱和电流,解决了MOS管尺寸减小引发的漏电流升高和漏极饱和电流降低的难题,达到了提升MOS管器件性能的目的;

(2)本发明的基于超临界二氧化碳流体处理MOS管的方法,工艺简单,安全可靠,不需要去寻找新的材料以及新的材料的兼容问题,不需要去设计新的器件结构以及后续的阈值电压和功函数的设定问题;本发明采用的二氧化碳气体无毒,不可燃,价格实惠,且工艺条件很容易达到其临界点条件(31℃,1072psi);相对于高温退火处理(一般退火温度在400~600℃),本发明是低温处理,不会对器件的材料结构造成损坏。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中N沟道增强型MOS管的结构示意图;

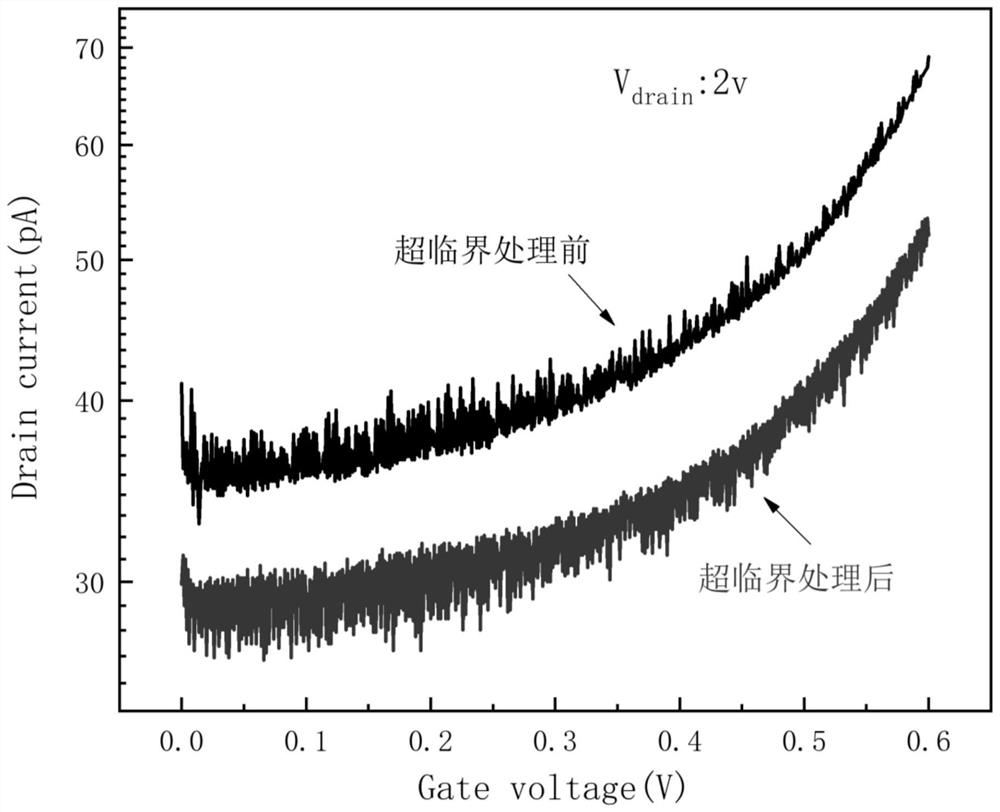

图2为本发明实施例1中经过超临界二氧化碳流体处理的MOS管和不经过超临界二氧化碳处理的MOS管的转移特性I-V曲线图;

图3为本发明实施例1中经过超临界二氧化碳流体处理的MOS管和不经过超临界二氧化碳处理的MOS管的输出特性I-V曲线图。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

本发明提供了一种基于超临界二氧化碳流体处理MOS管的方法,包括以下步骤:

S1、将MOS管置于超临界流体反应腔体内;

S2、向所述反应腔体内通入超临界二氧化碳流体,控制反应腔体内的压力为2800~3200psi、温度为100~140℃,反应1~2h。

需要说明的是,本申请中超临界流体是指处于临界温度和临界压力之上介于气体和液体之间的流体,兼有气体和液体的双重性质和优点,溶解性强,密度接近液体,且比气体大数百倍,由于物质的溶解度与溶剂的密度成正比,因此超临界流体具有与液体溶剂相近的溶解能力;其次超临界流体扩散性能好,因黏度接近于气体,较液体小两个数量级。而且扩散系数介于气体和液体之间,为液体的10-100倍,因此超临界流体具有气体易于扩散和运动的特性,传质速率远远高于液体。在众多超临界流体中,以二氧化碳为基础的超临界流体最有吸引力,因为二氧化碳无毒,不可燃,价格低廉,此外有很容易达到的临界点工艺条件(31℃,1072psi)。本申请利用超临界二氧化碳流体具有高溶解度和高渗透性的优点,创造性的将超临界二氧化碳流体用于对MOS管进行处理,超临界二氧化碳流体能够顺利进入MOS管纳米级孔隙或空间而不造成损伤,通过超临界流体携带有效的反应性物质水进入MOS管内部,从而有效的钝化界面缺陷。

具体的,该反应腔体为现有常规的腔体,例如可为一具有进气口和进液口的中空盒子,通过该进气口可向反应腔体内通入超临界二氧化碳流体,通过进液口可向反应腔体内加入水。

在一些实施例中,水的加入量为0.3~1ml。水作为反应物质,可以修补MOS管内部缺陷。

在一些实施例中,向反应腔体内通入超临界二氧化碳流体,控制反应腔体内的压力为3000psi、温度为120℃,反应1.5h。

具体的,本申请实施例中,可通过以下方式使得反应腔体内的压力为3000psi:

提供一储气瓶,储气瓶内储存有二氧化碳流体,储气瓶与反应腔体上的进气口通过管道连通,同时该管道上还设有泵,通过泵将储气瓶内二氧化碳流体泵入反应腔体内并使得反应腔体内的压力为3000psi。

在一些实施例中,水的加入量为0.5ml。在本申请实施例中,若水的加入量过少,与MOS管没有充分反应,超临界二氧化碳流体对MOS管没有优化作用。水的加入量过多,与MOS管反应过剩,会使MOS管的性能退化。

需要说明的是,本申请中水加在反应腔体底部,并不需要滴加在MOS管上或者将MOS管浸没,利用超临界二氧化碳流体的携带使水进入MOS管内部并发生反应。

在一些实施例中,MOS管为N沟道增强型MOS管。

具体的,图1显示本申请中现有技术提供的一种N沟道增强型MOS管的结构示意图,该MOS管结构从下到上依次为:基底1、源极2、漏极3、氧化层4和栅极5。其中,基底1采用的P型掺杂,源漏区采用N型掺杂。

以下进一步以具体实施例说明本申请的基于超临界二氧化碳流体处理MOS管的方法。

实施例1

本申请实施例提供了一种基于超临界二氧化碳流体处理MOS管的方法,包括以下步骤:

S1、提供一石英载具并将其置于乙醇中清洗,然后使用水清洗,再烘干;提供反应腔体,并将该反应腔体内部使用乙醇清洗,然后在使用水清洗,使用氮气吹干;提供一N沟道增强型MOS管,使用乙醇清洗,再使用水清洗,氮气吹干,再将MOS管固定在石英载具上,将固定有MOS管的石英载具置于反应腔体内,并向反应腔体内加入0.5ml的水;

S2、向反应腔体内通入超临界二氧化碳流体,控制反应腔体内的压力为3000psi、温度为120℃,反应1.5h,降温泄压后取出MOS管。

性能测试

分别测试实施例1中经过超临界二氧化碳流体处理的MOS管以及不经过超临界二氧化碳流体处理的MOS管的性能。

具体的测试方法为:将MOS管放置在安捷伦B15OOA半导体参数分析仪的探针台上,将接地的探针接触MOS管的源极,将一个接电压的探针接触MOS管的栅极,将另一个接电压的探针接触MOS管的漏极,先给漏极施加2V的电压,给栅极施加0-0.6V的扫描电压,步长为1mV,得到MOS管的转移特性I-V曲线如图2所示;然后再给漏极施加0-2V的扫描电压,步长为0.1V,给栅极施加2-2.6V的扫描电压,步长为0.1V,得到MOS管的输出特性I-V曲线如图3所示。

从图2中可以看出,不经过超临界二氧化碳流体处理(即对应图2中超临界处理前的曲线)的MOS管处于关态时存在漏电流,而经过超临界二氧化碳流体处理(即对应图2中超临界处理后的曲线)的MOS管的漏电流明显降低。

图3中圆形状的点线图均代表超临界处理后、正方形状的点线图均均代表超临界处理前。从图3中可以看出,当栅极电压(Vg)为2.2V时,经过超临界二氧化碳流体处理(即对应图3中超临界处理后的曲线)的MOS管相比不经过超临界二氧化碳流体处理(即对应图3中超临界处理前的曲线)的MOS管漏极饱和电流没有明显变化,这是由于栅极电压大小接近阈值电压,MOS管刚开始呈开态。当栅极电压为2.3V时,经过超临界二氧化碳流体处理的MOS管相比不经过超临界二氧化碳流体处理的MOS的漏极饱和电流从12mA增至13mA,有小幅提升。当栅极电压为2.4V时,经过超临界二氧化碳流体处理的MOS管相比不经过超临界二氧化碳流体处理的MOS的漏极饱和电流从25mA增至30mA。当栅极电压为2.5V时,经过超临界二氧化碳流体处理的MOS管相比不经过超临界二氧化碳流体处理的MOS的漏极饱和电流从能从42mA提升至55mA。综上可知,经过超临界二氧化碳流体处理后MOS管的漏极饱和电流有大幅度的提升。

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于超临界二氧化碳流体处理MOS管的方法

- 毛纺品的一种超临界二氧化碳流体丝光处理方法