一种轴承钢显微孔隙检测方法

文献发布时间:2023-06-19 11:49:09

技术领域

本申请涉及钢材检测领域,具体而言,涉及一种轴承钢显微孔隙检测方法。

背景技术

轴承钢是用来制造滚珠、滚柱和轴承套圈的钢,要求具备高而均匀的硬度和耐磨性,以及高的弹性极限。因此,轴承钢的生产对钢材质量要求非常高。显微孔隙是轴承钢的一种内部缺陷,它破坏了轴承钢基体的连续性与致密性,是轴承钢的重要检测项目之一。

当前检测显微孔隙的方法为金相法,即在钢材上取纵向样,经磨制抛光后,使用光学显微镜对抛光面进行观察,用以确定钢材中是否存在显微孔隙。如现有技术:CN105699341A公开了一种金属材料中孔隙的测量方法,其包括了对样品表面进行打磨、制备金相试样,然后采用金相显微镜进行观察。显微孔隙在光学显微镜表现为呈网络状及散点状分布的不规则的圆形、三角形及多角形孔洞,然而,由于受金相试样制备的影响,试样上往往存在一些制样缺陷,其在光学显微镜下的表现形式与孔洞较为相似,容易被误判成显微孔隙,影响检测结果的准确性。

因此,为了解决现有技术的问题,急需发明一种能够准确的检测轴承钢显微孔隙的方法。

发明内容

针对现有技术存在的不足,本申请目的在于提供一种轴承钢显微孔隙的检测方法,通过该方法,可以避免由于金相试样制备造成的显微孔隙假象,从而获得准确可靠的显微孔隙检测结果。

本申请示例提供了一种轴承钢显微孔隙的检测方法,包括以下步骤:

S1、取样:沿钢材轧制方向截取试样;

S2、刻槽:在试样横截面中心线上开一个贯穿试样整个横截面的V型槽;

S3、热处理:对试样进行淬火、回火处理;

S4、打断:沿试样刻槽处,将试样打断;

S5、检测:将打断后的试样放入扫描电镜中,对断口形貌进行观察,检测显微孔隙,其中显微孔隙的判断依据是:断口上存在光滑的自由结晶面区域,所述自由结晶面区域为扫描电镜下呈弧形上下起伏,无尖角状突变起伏的断口区域。

上述方法中,通过采用将轴承钢热处理、打断、观察断口形貌的方式检测显微孔隙,可有效避免因金相试样制备造成的显微孔隙假象;其中,当钢材打断时,断口上无显微孔隙的区域在外力作用下将发生韧性或脆性开裂,形成韧窝、解理、准解理、沿晶等微观断裂形貌,而显微孔隙是钢材内部的孔洞类缺陷,由于其内表面是孔洞,在打断过程中并不受力,仍保留其孔洞自由光滑的原始形貌,该孔洞区域在扫描电镜下观察,会呈现弧形上下起伏,无尖角状突变起伏的自由结晶面。由此,通过将试样打断,然后观察断口的微观形貌,如若断口上存在光滑的自由结晶面的区域即可判断其为显微孔隙所在区域,运用该方法,可准确可靠的获得显微孔隙结果。

在一种可能的实施方案中,步骤S1中,所截取试样的厚度为15-20mm;通过使用锯切、线切割等方式沿钢材轧制方向截取。

具体地,所截取试样的厚度为15mm、16mm、17mm、18mm、19mm或20mm等。

在上述实现过程中,若试样的厚度小于15mm,则会导致检测面积不够,无法保证显微孔隙出现的机率,影响检测结果的准确性;若厚度大于20mm,后续热处理时,无法保证试样淬火时淬透,影响试样打断效果,进而影响孔隙观察效果。

在一种可能的实施方案中,步骤S2中,在试样横截面中心线上开一个贯穿试样整个横截面的V型槽,刻槽深度5-10mm。

具体地,刻槽深度为5mm、6mm、7mm、8mm、9mm或10mm等。

在上述实现过程中,刻槽深度与所截取试样的厚度相对应,所截取试样的厚度大,则相应的刻槽深度深,所截取试样的厚度小,则相应的刻槽深度浅,其要考虑后续断口的检测面积和试样打断处理,防止出现刻槽过浅,导致试验打不断或一次打不断;以及防止刻槽过深,导致断口检测面积不够,无法保证出现缺陷的几率。

在一种可能的实施方案中,步骤S3中,淬火处理中,其淬火温度820-850℃,保温30-60min,随后油冷到室温。

可选地,油冷的冷速为:60-100℃/S。

具体地,淬火温度为820℃、825℃、830℃、835℃、840℃、845℃或850℃等;保温时间为30min、35min、40min、45min、50min、55min或60min等;油冷冷速为:60℃/S、70℃/S、80℃/S、90℃/S或100℃/S等。

在上述实现过程中,对试样进行淬火处理主要是为了保证试样顺利打断,如果淬火温度低于820℃,会导致试样难以打断;如果淬火温度高于850℃,会导致淬火裂纹的出现,影响后续的打断断口的观察。其中控制保温时间主要是为了确保试样组织转变充分并均匀化;而控制油冷速度主要是为了保证试样淬透并且不产生淬火裂纹;如果油冷速度低于60℃/S,无法保证试样完全淬透,断口处会出现较多的撕裂口,影响观察;如果油冷速度高于100℃/S,会导致淬火裂纹的出现,影响观察。

在一种可能的实施方案中,步骤S3中,回火处理中,其回火温度150-600℃,保温60-120min,随后冷却到室温。

具体地,回火温度为150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃、550℃或600℃等;保温时间为60min、70min、80min、90min、100min、110min或120min等。

在上述实现过程中,对试样进行回火处理主要是为了保证断口形貌的观察效果;如果回火温度低于150℃,会导致打断后的试样中出现较多的撕裂口,影响观察效果;如果回火温度高于600℃,试样韧性较高,难以打断。其中控制保温时间主要是为了淬火马氏体充分转变为回火组织,避免出现较大的撕裂口,影响断口观察。

在一种可能的实施方案中,步骤S4中,试样打断时,所使用冲击载荷需确保试样可一次打断。

可选地,将试样放置在断口机或台虎钳上,使用冲击载荷将试样沿刻槽处一次打断。若试样是通过两次或多次打断,会导致打断后的试样中出现机械损伤,使正常断口表面形貌磨损,影响后续观察效果。

在一种可能的实施方案中,试样在经步骤S4打断后,还包括样品制备步骤,对试样进行清洗处理。

可选地,清洗是采用酒精,通过超声波清洗仪进行清洗,由此去除断口表面污物。

可选地,当打断后的断口样过大时,样品制备步骤还包括将断口样进行切割的步骤,以使切割后的试样可以放入扫描电镜中。

在一种可能的实施方案中,步骤S5中,将试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙,其中显微孔隙的判断依据是:断口上存在光滑的自由结晶面区域;其中该光滑的自由结晶面区域可通过断口区域是否呈弧形上下起伏,是否无尖角状突变起伏进行定义或判断。

在一种可能的实施方案中,轴承钢为高碳铬轴承钢。

可选地,所述轴承钢为GCr15、GCr15SiMn、QC10轴承钢。

与现有技术相比,本发明具有如下的效果:

本发明采用对轴承钢进行刻槽、热处理、打断的方式制备试样,以及通过直接观察断口形貌的方式检测显微孔隙;相比于现有技术中通过磨制抛光制备金相试样检测显微孔隙的方式,可有效避免由于金相试样制备造成的显微孔隙假象,提高显微孔隙检测的准确性;另外,在试样打断处理前,通过淬火、回火热处理,保证了试样的顺利一次打断以及相应断口形貌的观察效果,以确保获得准确可靠的显微孔隙检测结果。

附图说明

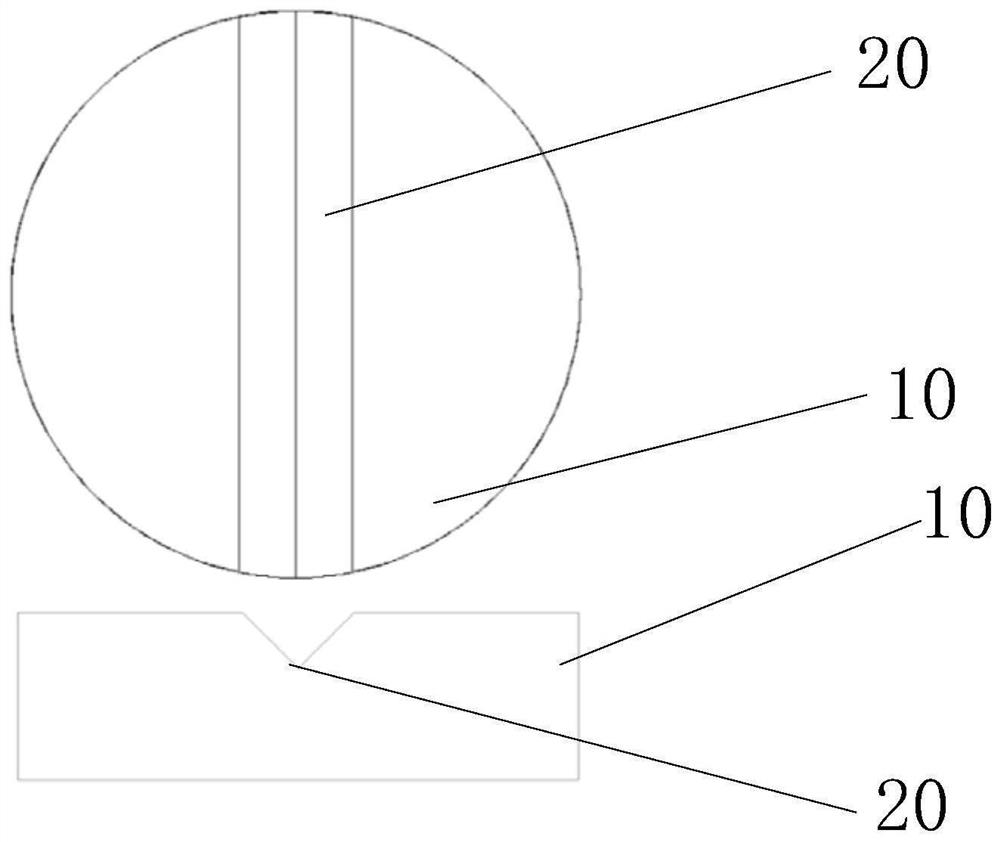

图1为轴承钢试样所刻V型槽示意图;

图2为实施例1轴承钢试样断口形貌的扫描电镜图;

图3为实施例2轴承钢试样断口形貌的扫描电镜图;

图4为实施例3轴承钢试样断口形貌的扫描电镜图;

图5为实施例4轴承钢试样断口形貌的扫描电镜图;

图6为实施例5轴承钢试样断口形貌的扫描电镜图;

图7为对比例1轴承钢试样断口形貌的扫描电镜图;

图8为实施例6轴承钢试样断口形貌的扫描电镜图;

图9为实施例7轴承钢试样断口形貌的扫描电镜图;

图10为实施例8轴承钢试样断口形貌的扫描电镜图;

图11为实施例9轴承钢试样一次打断时试样宏观图。

图12为实施例10轴承钢试样断口形貌的扫描电镜图。

图13为实施例11轴承钢试样断口形貌的扫描电镜图。

具体实施方式

下面将结合实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

以下针对本发明的一种轴承钢显微孔隙的检测方法进行具体说明:

一种轴承钢显微孔隙的检测方法,包括以下步骤:

S1、取样:沿钢材轧制方向截取试样;其中可通过使用锯切、线切割等方式沿钢材轧制方向截取,可选地,所截取试样的厚度为15-20mm。

S2、刻槽:在试样10横截面中心线上开一个贯穿试样整个横截面的V型槽20,如图1所示,其为圆坯试样上所刻的V型槽;可选地,刻槽深度5-10mm;其中可通过车削、线切割等方式进行刻槽。

S3、热处理:对试样进行淬火、回火处理;可选地,淬火处理中,其淬火温度820-850℃,保温30-60min,随后油冷到室温,冷速为60-100℃/S。可选地,回火处理中,其回火温度150-600℃,保温60-120min,随后冷却到室温。

S4、打断:沿试样刻槽处,将试样打断;可选地,将试样放置在断口机或台虎钳上,使用冲击载荷将试样沿刻槽处一次打断。

可选地,在S4打断步骤后,还包括样品制备步骤,对试样进行清洗处理;可选地,清洗是采用酒精,优选酒精浓度≥99.7vol%,通过超声波清洗仪进行清洗,由此去除断口表面污物。

可选地,当打断后的断口样过大时,其样品制备步骤还包括将断口样进行切割的步骤,以使切割后的试样可以放入扫描电镜中。

S5、检测:将打断后的试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙,其中显微孔隙的判断依据是:断口上存在光滑的自由结晶面区域。若断口上存在光滑的自由结晶面区域,确定此试样所检测区域存在显微孔隙;若断口上不存在光滑的自由结晶面区域,则确定此试样所检测区域不存在显微孔隙。

以下结合实施例对本申请的轴承钢显微孔隙检测方法作进一步的详细描述。

<实施例1>

直径80mm的GCr15圆钢

1.取样:使用锯切方式沿钢材轧制方向截取厚度15mm的试样。

2.刻槽:在试样横截面中心线上开一个贯穿试样整个横截面的V型槽,刻槽深度5mm。

3.热处理:对试样进行淬火回火处理。淬火温度820℃,保温60min,随后油冷到室温,冷速为80℃/S;回火温度150℃,保温60min,随后冷却到室温。

4.打断:将试样放置在断口机上,使用冲击载荷将试样沿刻槽处一次打断。

5.样品制备:将打断的断口样切割成可以放入扫描电镜中的试样,然后采用酒精试剂,通过超声波清洗仪进行清洗,去除断口表面污物。

6.检测:将制备完成的试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙。

检测结果:如图2所示,其断口上存在一处光滑的自由结晶面区域,由此确定此试样所检测区域存在显微孔隙。

<实施例2>

直径100mm的GCr15SiMn圆钢

1.取样:使用锯切方式沿钢材轧制方向截取厚度20mm的试样。

2.刻槽:在试样横截面中心线上开一个贯穿试样整个横截面的V型槽,刻槽深度10mm。

3.热处理:对试样进行淬火回火处理。淬火温度850℃,保温30min,随后油冷到室温,冷速为100℃/S;回火温度400℃,保温120min,随后冷却到室温。

4.打断:将试样放置在断口机上,使用冲击载荷将试样沿刻槽处一次打断。

5.样品制备:将打断的断口样切割成可以放入扫描电镜中的试样,然后采用酒精试剂,通过超声波清洗仪进行清洗,去除断口表面污物。

6.检测:将制备完成的试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙。

检测结果:如图3所示,其断口上存在一处光滑的自由结晶面区域,由此确定此试样所检测区域存在显微孔隙。

<实施例3>

直径65mm的GCr15圆钢

1.取样:使用锯切方式沿钢材轧制方向截取厚度20mm的试样。

2.刻槽:在试样横截面中心线上开一个贯穿试样整个横截面的V型槽,刻槽深度10mm。

3.热处理:对试样进行淬火回火处理。淬火温度820℃,保温60min,随后油冷到室温,冷速为80℃/S;回火温度600℃,保温60min,随后冷却到室温。

4.打断:将试样放置在断口机上,使用冲击载荷将试样沿刻槽处一次打断。

5.样品制备:将打断的断口样切割成可以放入扫描电镜中的试样,然后采用酒精试剂,通过超声波清洗仪进行清洗,去除断口表面污物。

6.检测:将制备完成的试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙。

检测结果:如图4所示,其断口上存在一处光滑的自由结晶面区域,由此确定此试样所检测区域存在显微孔隙。

<实施例4>

直径20mm的GCr15圆钢

1.取样:使用锯切方式沿钢材轧制方向截取厚度20mm的试样。

2.刻槽:在试样横截面中心线上开一个贯穿试样整个横截面的V型槽,刻槽深度10mm。

3.热处理:对试样进行淬火回火处理。淬火温度830℃,保温40min,随后油冷到室温,冷速为60℃/S;回火温度150℃,保温80min,随后冷却到室温。

4.打断:将试样放置在台虎钳上,使用冲击载荷将试样沿刻槽处一次打断。

5.样品制备:采用酒精试剂,通过超声波清洗仪进行清洗,去除断口表面污物。

6.检测:将制备完成的试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙。

检测结果:如图5所示,断口上不存在光滑的自由结晶面区域,由此确定此试样所检测区域无显微孔隙。

<实施例5>

直径45mm的QC10圆钢

1.取样:使用锯切方式沿钢材轧制方向截取厚度15mm的试样。

2.刻槽:在试样横截面中心线上开一个贯穿试样整个横截面的V型槽,刻槽深度5mm。

3.热处理:对试样进行淬火回火处理。淬火温度840℃,保温40min,随后油冷,冷速为100℃/S;回火温度150℃,保温90min,随后空冷。

4.打断:将试样放置在断口机上,使用冲击载荷将试样沿刻槽处一次打断。

5.样品制备:采用酒精试剂,通过超声波清洗仪进行清洗,去除断口表面污物。

6.检测:将制备完成的试样放入扫描电镜中,使用二次电子探测器对断口形貌进行观察,检测显微孔隙。

检测结果:如图6所示,断口上不存在光滑的自由结晶面区域,由此确定此试样所检测区域无显微孔隙。

对比例1、实施例6-11

对比例1及实施例6-11使用实施例1中同一轧后的GCr15轴承钢为样本,其取样、刻槽、打断、样品制备、检测等工艺步骤均与实施例1相同,所不同在于热处理步骤与实施例1存在不同,其中对比例1中试样未进行热处理,实施例6-11中具体热处理工艺参数存在不同,具体热处理参数见表1:

表1

对比例1中的轴承钢,未进行热处理,在试样的打断后,观其断口扫描电镜图7,其中存在较多的撕裂口。实施例6中的轴承钢淬火温度较低,试样难以一次打断,经过2次打断,观其断口扫描电镜图8,其中存在机械损伤。实施例7中的轴承钢淬火温度较高,观其断口形貌的扫描电镜图9,其中存在淬火裂纹。实施例8中的轴承钢回火温度较低,观其断口形貌的扫描电镜图10,其中存在较多的撕裂口。实施例9中的轴承钢回火温度较高,难以一次打断,见图11;实施例10中的轴承钢淬火冷速较低,观其断口形貌的扫描电镜图12,其中为淬透的中间部位存在较多的撕裂口。实施例11中的轴承钢淬火冷速较高,观其断口形貌的扫描电镜图13,其中存在淬火裂纹。

以上仅为本申请的具体实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种轴承钢显微孔隙检测方法

- 一种基于激光扫描共聚焦显微镜的纸页孔隙率检测方法