高温高压常规三轴直剪破裂渗流耦合测试装置及使用方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及岩石实验技术领域,尤其涉及一种高温高压常规三轴直剪破裂渗流耦合测试装置及使用方法。

背景技术

随着岩石工程中的资源开采、能源开发等领域的深入发展,为利于地热能生产、油气生产、深井灌注、二氧化碳封存和核废料处理的发展,需要进行渗流介质流经裂隙网路的预测和描述,以更好地提高开采和开发的技术能力,避免实际开采时因渗流介质流经裂隙网路的预测和描述不准确造成的渗流介质注入诱发地震、CO

因岩石三轴压缩试验机的价格高昂,为降低成本,目前普遍借助现有的试验机开展常规三轴直剪渗流测试。目前,国内外的常规三轴直剪渗流测试的剪切装置所采用的原理为“刚性压头+橡胶压头”,如专利文献CN102901676B,CN105158087B,CN103728191A,CN105203411A,CN107748110B等,但这种装置进行三轴直剪的前提是:侧向围压是通过橡胶块以相同的压力传递到下方的岩块顶面,而橡胶块传递的压力值受橡胶块的高宽比的影响较大。为减小误差,美国阿拉莫斯国家实验室的研究人员将橡胶块的高度增加到更大,并在“两刚一柔型”三轴试验机中开展完整岩石常温下常规三轴直剪渗流试验(Frash,L.P.(2017).Caprock integrity susceptibility to permeable fracture creation)。然而,橡胶块的高度增加可能会受到现有三轴压缩试验机压头高度的限制。不允许无限增大,那会大大增加油温升高的难度。

为解决橡胶块的高度增加会受到现有三轴压缩试验机压头高度的限制的问题,专利文献CN110044730A提出了一种基于“刚性压头+橡胶囊”的剪切装置,该装置可以将侧向围压通过橡胶囊以同样的力传递到下方岩石试样的顶面。但是该专利文献仅能实现温度-应力耦合,无法进行岩石三轴直剪破裂的渗透性测试,无法满足进行岩石三轴直剪破裂测试所需的温度-渗流-应力(THM)多场耦合环境,其实用性和可靠性较低。

发明内容

(一)要解决的技术问题

鉴于现有技术的上述缺点、不足,本发明提供一种高温高压常规三轴直剪破裂渗流耦合测试装置及使用方法,其解决了现有的岩石试样剪切装置无法进行岩石三轴直剪破裂的渗透性测试、且无法满足进行岩石三轴直剪破裂测试所需的温度-渗流-应力(THM)多场耦合环境的技术问题。

(二)技术方案

为了达到上述目的,本发明采用的主要技术方案包括:

第一方面,本发明实施例提供一种高温高压常规三轴直剪破裂渗流耦合测试装置,包括两个剪切压头和两个压力组件,所述两个剪切压头和两个所述压力组件均分别以关于岩石试样中心对称的方式设置在所述岩石试样的上下两侧;

所述剪切压头为一体式构件,包括均为半圆柱形的第一剪切压头主体和第二剪切压头主体,所述第一剪切压头主体的高度低于所述第二剪切压头主体,所述第一剪切压头主体远离所述岩石试样的一端和所述第二剪切压头主体远离所述岩石试样的一端齐平;

所述压力组件的一部分容纳在所述第一剪切压头主体和所述第二剪切压头主体的高度差所形成的空间内;

所述压力组件包括橡胶囊和垫板,所述橡胶囊为空腔结构,所述垫板的一端贴合于所述橡胶囊,另一端贴合于所述岩石试样;

所述第一剪切压头主体上设有第一液压油通道,所述橡胶囊的空腔和所述第一液压油通道连通,所述第一液压油通道用于向所述橡胶囊注入液压油,所述橡胶囊通过所述垫板向所述岩石试样施加压力;

所述剪切压头、所述压力组件和所述岩石试样装配后一并放入三轴试验机的压力仓内,所述三轴试验机用于向所述岩石试样施加侧向围压和轴压,以及提供高温环境;

所述第二剪切压头主体靠近所述岩石试样的一端与所述垫板靠近所述岩石试样的一端齐平,且均贴合于所述岩石试样;

所述第二剪切压头主体上设有渗流通道,所述第二剪切压头主体靠近所述岩石试样的一端设有第一渗流网路凹槽,所述垫板靠近所述岩石试样的一端设有第二渗流网路凹槽;

沿渗流介质的流动方向,所述渗流通道、所述第一渗流网路凹槽和所述第二渗流网路凹槽依次连通,所述第一渗流网路凹槽和所述第二渗流网路凹槽内的渗流介质向所述岩石试样施加渗透压。

根据本发明,所述第一剪切压头主体上还设有活塞孔和渗流介质密封结构;

所述渗流介质密封结构包括第一密封孔、第二密封孔以及设置在所述第一密封孔内的泛塞封;

沿液压油的流动方向,所述第一液压油通道、所述活塞孔、所述第一密封孔和所述第二密封孔依次连通;

第一密封孔的内径大于所述活塞孔和所述第二密封孔的内径。

根据本发明,所述压力组件还包括活塞部件,所述活塞部件包括活塞杆和活塞板;

所述活塞板以围绕所述活塞杆外周向侧壁的方式设置在所述活塞杆靠近所述岩石试样的一端;

所述活塞杆容纳在所述活塞孔、所述第一密封孔和所述第二密封孔所形成的空间内,且所述活塞杆远离所述岩石试样的一端端面抵接所述活塞孔的底壁;

所述活塞板位于所述橡胶囊的内部,且固定在所述橡胶囊上;

所述活塞部件上设有贯通所述活塞杆的第二液压油通道,所述第二液压油通道的一端与所述第一液压油通道连通,另一端与所述橡胶囊的空腔连通。

根据本发明,所述压力组件还包括液压油密封结构,所述液压油密封结构设置在所述活塞杆远离所述岩石试样的一端;

所述液压油密封结构包括环状凹槽、密封圈和挡圈;

所述环状凹槽由所述活塞杆的外周向侧壁向内凹陷形成,所述密封圈和所述挡圈设置在所述环状凹槽内。

根据本发明,所述橡胶囊靠近所述活塞部件的一端设有橡胶囊孔,所述橡胶囊孔的内径等于所述活塞杆的外径,所述橡胶囊孔和所述活塞杆同轴设置;

所述活塞杆插接于所述橡胶囊孔内,所述活塞板远离所述岩石试样的一端端面固定在所述橡胶囊远离所述岩石试样的一端端面的内侧。

根据本发明,沿渗流介质的流动方向,所述渗流通道包括依次连通的渗流通道水平段、渗流通道竖直段和渗流通道容纳段;

所述渗流通道容纳段内设置过滤层。

根据本发明,还包括移液组件,所述移液组件包括注射器以及与所述注射器连通的长尾滴管。

根据本发明,沿液压油的流通方向,所述第一液压油通道依次包括第一液压油通道水平段和第一液压油通道竖直段,所述第一液压油通道水平段和所述第一液压油通道竖直段的连接处设置为圆弧过渡连接。

根据本发明,沿渗流介质的流动方向,所述第一渗流网路凹槽包括依次连通的第一渗流孔、第一多排多列凹槽和第一半圆环状凹槽;

所述第一半圆环状凹槽设置在所述第一多排多列凹槽的外侧,所述第一多排多列凹槽围绕所述第一渗流孔设置;

所述第二渗流网路凹槽包括相互连通的第二多排多列凹槽和第二半圆环状凹槽,所述第二半圆环状凹槽设置在所述第二多排多列凹槽的外侧;

所述第一渗流网路凹槽与所述岩石试样之间设置多层过滤层,第二渗流网路凹槽与所述岩石试样之间设置多层过滤层。

第二方面,本发明还提供一种高温高压常规三轴直剪破裂渗流耦合测试装置的使用方法:

S1:两个所述剪切压头和两个所述压力组件均分别以关于所述岩石试样中心对称的方式设置在所述岩石试样的上下两侧;

S2:向所述第一液压油通道内注入液压油,所述液压油进入所述橡胶囊的空腔,直至所述橡胶囊内充满液压油并由所述第一液压油通道流出,所述剪切压头、所述压力组件和所述岩石试样装配后一并放入三轴试验机的压力仓内;

S3:所述三轴试验机以一定应力速率向所述岩石试样施加侧向围压和轴压,同时所述橡胶囊内的液压油通过所述垫板以相同的应力速率向所述岩石试样施加压力,使所述岩石试样处于静水受力状态;

S4:向所述渗流通道内注入所述渗流介质,使得所述渗流介质经过所述渗流通道依次进入所述第一渗流网路凹槽和所述第二渗流网路凹槽;

所述第一渗流网路凹槽和所述第二渗流网路凹槽内的渗流介质向所述岩石试样施加渗透压,渗流介质的注入采用恒定压力控制,使得所述岩石试样承受恒定的渗透压;

记录试验过程中所述渗流介质的流量、所述岩石试样轴向的变形量和径向的变形量以及所述岩石试样承受的竖直方向的压力;

S5:当渗流介质的流量的稳定状态持续分钟后,所述三轴试验机开启加温模式,等待温度和所述渗流介质的流量保持稳定;

S6:当所述渗流介质的流量保持稳定时,继续增加采用位移控制的轴压,直至所述岩石试样发生破坏;

S7:当渗流介质的流量的稳定状态持续分钟后,继续增大轴压,轴压的增大会造成渗流介质的流量发生改变,持续记录剪切过程中渗流介质的流量的变化;

S8:试验结束,取出所述高温高压常规三轴直剪破裂渗流耦合测试装置和破裂的所述岩石试样。

(三)有益效果

本发明的有益效果是:

第一,本发明的高温高压常规三轴直剪破裂渗流耦合测试装置,通过剪切压头上的渗流通道和第一渗流网路凹槽、以及垫板上的第二渗流网络凹槽的配合,使得第一渗流网路凹槽和第二渗流网络凹槽内的渗流介质能够向岩石试样施加高渗透压;通过剪切压头上的第一液压油通道和橡胶囊的空腔的连通,使得橡胶囊内的液压油能够向岩石试样施加高压力;三轴试验机能够向岩石试样提供高温并对岩石试样施加高侧向围压和轴压,通过本测试装置结合“两刚一柔”型三轴试验机,能够对岩石试样进行高温、高渗透压、高侧向围压下的常规三轴直剪试验,以准确获取岩石试样在温度-渗流-应力多场耦合作用下的抗剪强度和发生剪切破坏前后裂隙渗透率的变化,为揭示深部高温高应力高渗流介质压力赋存环境下工程岩体性能演化与灾变机理提供理论依据。同时,本测试装置能够结合现有的“两刚一柔”型三轴试验机进行测试,能够大幅降低测试实验的成本。

第二,本发明通过设置渗流介质密封结构,即在第一剪切压头上设置第一密封孔和第二密封孔,第一密封孔的内径大于活塞孔的内径和第二密封孔的内径,并在第一密封孔内设置泛塞封,形成一体式密封结构,与分体式密封结构相比结构简单,与第一密封孔和第二密封孔内径一致的等径式密封结构相比利于装卸泛塞封,基于一体式密封结构还降低了剪切压头的设置高度。通过设置泛塞封,能同时实现对渗流介质的密封和避免岩石试样剪切破坏后的碎屑影响密封性,减少了不同用途的密封件的使用数量,进而降低了剪切压头的高度。通过将活塞板固定在橡胶囊远离岩石试样一端的连接方式,既能保证活塞部件和橡胶囊的连接强度,还能缩短剪切压头的第二剪切压头主体的设置高度,进而缩短了剪切压头的高度。本发明通过缩短剪切压头的设置高度,以使高温高压常规三轴直剪破裂渗流耦合测试装置适用于高温高压三轴试验机狭小的压力室。

第三,通过在第一密封孔内设置泛塞封,并使泛塞封的开口端朝向岩石试样,具有密封渗流介质的作用,还能防止岩石试样在剪切破坏时产生的碎屑影响密封。

第四,通过在渗流通道容纳段内设置过滤层,避免岩石试样在剪切破坏时产生的碎屑引起渗流通道堵塞。通过在第一渗流网路凹槽与岩石试样之间设置多层过滤层,避免岩石试样在剪切破坏时产生的碎屑导致第一渗流网路凹槽的堵塞。通过在第二渗流网路凹槽与岩石试样之间设置多层过滤层,避免岩石试样在剪切破坏时产生的碎屑导致第二渗流网路凹槽的堵塞。

第五,通过液压油密封结构和渗流介质密封结构的配合,实现了对活塞孔内远离岩石试样一端的液压油和靠近岩石试样一端的渗流介质的独立密封,避免了液压油和渗流介质混合。

本装置通过第二至第五点中的密封结构的设置,提高了装置的密封性进而增大了渗流介质对岩石试样施加的渗透压值,以为岩石试样提供高渗透压环境。

第六,通过设置包括注射器以及与注射器连通的长尾滴管的移液组件,利用长尾滴管依次伸入第一液压油通道水平段、第一液压油通道竖直段、第二液压油通道并进入橡胶囊的空腔,注射器通过长尾滴管将液压油注入橡胶囊内,能够方便的向橡胶囊内注入液压油。同时,第一液压油通道水平段和第一液压油通道竖直段的连接处设置为圆弧过渡连接,便于长尾滴管的伸入操作。

第七,密封圈为O形圈,挡圈为弧形挡圈,以适用高压环境,密封圈和挡圈的材质采用氟胶、硅胶或聚四氟乙烯,以适用于250℃的高温环境和高压环境,因此,本装置能够适用于大多数的深部岩石工程所需的高温和高压要求。

第八,本装置通过简单的结构、优化后的密封设计、活塞部件和橡胶囊的连接方式以及移液组件的注液方法设计使得本发明的实用性和可靠性大大提高。

附图说明

图1为本发明的高温高压常规三轴直剪破裂渗流耦合测试装置的实施例1的分解示意图;

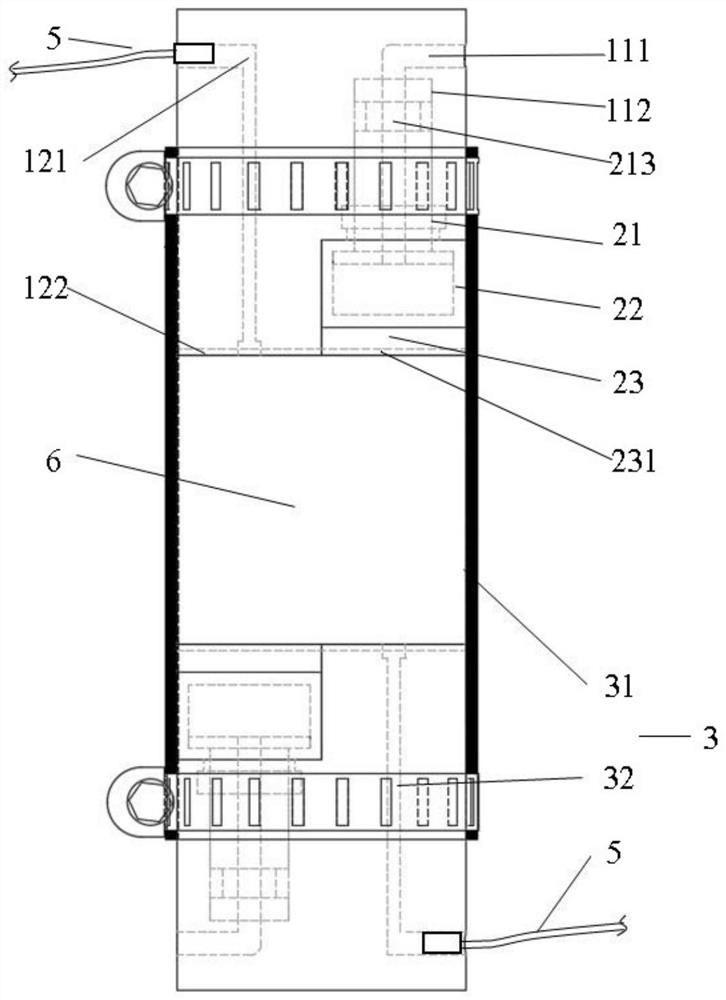

图2为图1中的装配图;

图3为图1中的剪切压头的主视图;

图4为图3中的第一渗流网路凹槽的仰视图;

图5为图1中的活塞部件的主视图;

图6为图1中的活塞部件和橡胶囊的分解视图;

图7为图2中的第二渗流网路凹槽的仰视图;

图8为本发明的高温高压常规三轴直剪破裂渗流耦合测试装置的实施例1中的移液组件。

【附图标记说明】

1:剪切压头;11:第一剪切压头主体;111:第一液压油通道;1111:第一液压油通道水平段;1112:第一液压油通道竖直段;112:活塞孔;113:渗流介质密封结构;1131:第一密封孔;1132:第二密封孔;1133:泛塞封;12:第二剪切压头主体;121:渗流通道;1211:渗流通道水平段;1212:渗流通道竖直段;1213:渗流通道容纳段;122:第一渗流网路凹槽;1221:第一渗流孔;1222:第一多排多列凹槽;1223:第一半圆环状凹槽;

2:压力组件;21:活塞部件;211:活塞杆;2111:环状凹槽;2112:密封圈;2113:挡圈;212:活塞板;213:第二液压油通道;22:橡胶囊;221:橡胶囊孔;23:垫板;231:第二渗流网路凹槽;2311:第二多排多列凹槽;2312:第二半圆环状凹槽;

3:固定组件;31:橡胶套;32:金属卡箍;

4:移液组件;41:注射器;42:长尾滴管;

5:渗流管;

6:岩石试样。

具体实施方式

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。其中,本文所提及的“上”、“下”等方位名词以图1的定向为参照。

参照图1和图2,本发明实施例提出一种高温高压常规三轴直剪破裂渗流耦合测试装置,包括两个剪切压头1、两个压力组件2、固定组件3和移液组件4。

两个剪切压头1和两个压力组件2均分别以关于岩石试样6中心对称的方式设置在岩石试样6的上下两侧。固定组件3套设在岩石试样6、两个剪切压头1和两个压力组件2上,防止液压油和岩石试样6相接触,以避免液压油混入渗流介质对渗流介质造成影响,以及避免液压油影响岩石试样6测试时的剪切强度。移液组件4用于向剪切压头1和压力组件2注入液压油。

装配后的高温高压常规三轴直剪破裂渗流耦合测试装置和岩石试样6一并放入三轴试验机的压力仓内。剪切压头1用于向岩石试样6施加渗透压,压力组件2用于向岩石试样6施加压力,三轴试验机用于向岩石试样6施加侧向围压和上下方向的轴压,并对岩石试样6加温。该测试装置结合三轴试验机能够对岩石试样6进行高温、高渗透压、和高侧向围压下的常规三轴直剪试验,以准确获取岩石试样6在温度-渗流-应力(THM)多场耦合作用下的抗剪强度和发生剪切破坏前后裂隙渗透率的变化,为揭示深部高温高应力高渗流介质压力赋存环境下工程岩体性能演化与灾变机理提供理论依据。同时,本测试装置能够结合现有的三轴试验机进行测试,能够大幅降低测试实验的成本。

进一步,岩石试样为圆柱体。

参照图3,进一步,剪切压头1为一体式构件,包括第一剪切压头主体11和第二剪切压头主体12。

第一剪切压头主体11和第二剪切压头主体12均为半圆柱体,第一剪切压头主体11的高度低于第二剪切压头主体12。第一剪切压头主体11远离岩石试样6的一端和第二剪切压头主体12远离岩石试样6的一端齐平。

进一步,第一剪切压头主体11上设有第一液压油通道111、活塞孔112和渗流介质密封结构113。其中,第一液压油通道111位于第一剪切压头主体11远离岩石试样6的一端,渗流介质密封结构113位于第一剪切压头主体11靠近岩石试样6的一端,活塞孔112的两端分别连接第一液压油通道111和渗流介质密封结构113。

第一液压油通道111用于注入液压油。具体地,沿液压油的流动方向,第一液压油通道111依次包括第一液压油通道水平段1111和第一液压油通道竖直段1112。第一液压油通道水平段1111和第一液压油通道竖直段1112均为圆柱形孔,第一液压油通道水平段1111和第一液压油通道竖直段1112的连接处设置为圆弧过渡连接。

具体地,渗流介质密封结构113包括第一密封孔1131、第二密封孔1132和设置在第一密封孔1131内的泛塞封1133。其中,第一密封孔1131和第二密封孔1132彼此连通形成阶梯状。沿液压油的流动方向,第一液压油通道111、活塞孔112、第一密封孔1131和第二密封孔1132依次连通。

活塞孔112的内径大于第一液压油通道竖直段1112的内径,第一密封孔1131的内径大于活塞孔112和第二密封孔1132的内径。

泛塞封1133的开口端朝向岩石试样6,用于密封渗流介质。泛塞封1133还能防止岩石试样6在剪切破坏时产生的碎屑影响密封。优选的,泛塞封1133的外壳材质为耐高温硬质材料,例如聚四氟乙烯,以适用于高压环境。

进一步,第二剪切压头主体12上设有渗流通道121,渗流通道121用于注入渗流介质。沿渗流介质的流动方向,渗流通道121包括依次连通的渗流通道水平段1211、渗流通道竖直段1212和渗流通道容纳段1213。其中,渗流通道水平段1211位于第二剪切压头主体12远离岩石试样6的一端,渗流通道容纳段1213位于第二剪切压头主体12靠近岩石试样6的一端。

渗流通道水平段1211连通渗流管5,渗流管5用于向渗流通道121内注入渗流介质。渗流介质竖直段1212和渗流介质容纳段1213均为圆柱形孔,渗流通道竖直段1212的内径小于渗流通道容纳段1213的内径。渗流通道容纳段1213内设置过滤层,避免岩石试样6在剪切破坏时产生的碎屑引起渗流通道121堵塞。过滤层优选采用耐高温过滤棉。

进一步,第二剪切压头主体12靠近岩石试样6的一端设有与渗流通道121连通的第一渗流网路凹槽122。

如图4所示,沿渗流介质的流动方向,第一渗流网路凹槽122包括依次连通的第一渗流孔1221、第一多排多列凹槽1222和第一半圆环状凹槽1223。第一半圆环状凹槽1223设置在第一多排多列凹槽1222的外侧,第一多排多列凹槽1222围绕第一渗流孔1221设置。

第一多排多列凹槽1222中每排凹槽和每列凹槽的宽度均优选为1mm,深度均优选为1mm。第一半圆环状凹槽1223的外环与第二剪切压头主体12的周向侧壁间的距离优选为3mm。第一半圆环状凹槽1223的宽度优选为1mm。

具体地,第一渗流网路凹槽122与岩石试样6之间设置多层过滤层,避免岩石试样6在剪切破坏时产生的碎屑导致第一渗流网路凹槽122的堵塞。过滤层优选为滤纸或微孔金属网。

参照图1和图2,进一步,压力组件2包括用于传输液压油的活塞部件21、用于容纳液压油的橡胶囊22和用于向岩石试样6施加压力的垫板23。其中,活塞部件21插入第一剪切压头主体11的活塞孔112内,橡胶囊22和垫板23容纳在由第一剪切压头主体11和第二剪切压头主体12的高度差所形成的空间内。

参照图5和图6,进一步,活塞部件21包括活塞杆211、液压油密封结构和活塞板212。液压油密封结构设置在活塞杆211远离岩石试样6的一端,活塞板212以围绕活塞杆211外周向侧壁的方式设置在活塞杆211靠近岩石试样6的一端。优选的,活塞板212的横截面为半圆形。

具体地,活塞杆211为圆柱体。活塞杆211容纳在活塞孔112、第一密封孔113和第二密封孔114所形成的空间内,且活塞杆211远离岩石试样6的一端的端面抵接活塞孔112的底壁。

具体地,液压油密封结构包括环状凹槽2111、密封圈2112和挡圈2113。其中,环状凹槽2111由活塞杆211的外周向侧壁向内凹陷形成,密封圈2112和挡圈2113设置在环状凹槽2111内,密封圈2112和挡圈2113用于密封液压油。

密封圈2112优选为O形圈,挡圈2113优选为弧形挡圈,以适用高压环境。密封圈2112和挡圈2113的材质优选为氟胶、硅胶或聚四氟乙烯,以适用于250℃的高温环境。通过液压油密封结构和渗流介质密封结构113的配合,实现了对活塞孔112内远离岩石试样6一端的液压油和靠近岩石试样6一端的渗流介质的独立密封,避免了液压油和渗流介质混合。

活塞部件21上设有贯穿活塞杆211的第二液压油通道213,第二液压油通道213的一端与第一液压油通道111连通,另一端与橡胶囊22的空腔连通。优选地,第二液压油通道213与第一液压油通道竖直段1112同轴设置,且内径相同。

进一步,橡胶囊22为空腔结构,横截面为半圆形。橡胶囊22远离岩石试样6的一端抵接第一剪切压头主体11靠近岩石试样6的一端。橡胶囊22远离岩石试样6的一端端面设有橡胶囊孔221,橡胶囊孔221的内径与活塞杆211的外径一致,橡胶囊孔221和活塞杆211同轴设置,活塞杆211插接于橡胶囊孔221内。

参照图5和图6,活塞板212位于橡胶囊22的内部,活塞板212远离岩石试样6的一端固定在橡胶囊22远离岩石试样6的一端端面的内侧。活塞板212和橡胶囊22优选采用粘接的方式固定连接。

活塞板212固定在橡胶囊22远离岩石试样6一端的连接方式,增大了二者之间的受力面积,避免压力组件2由剪切压头1上装卸时,活塞板212和橡胶囊22的连接处受损,进而提高了活塞板212和橡胶囊22的使用强度和使用寿命。

具体地,橡胶囊22优选采用硅胶等耐高温的橡胶材料。

参照图2,进一步,垫板23的横截面为半圆形。垫板23位于橡胶囊22和岩石试样6之间,垫板23的一端贴合于橡胶囊22靠近岩石试样6的一端,另一端贴合于岩石试样6。垫板23靠近岩石试样6的一端端面与第二剪切压头主体12靠近岩石试样6的一端端面齐平,二者对合后的横截面为圆形。

参照图7,垫板23靠近岩石试样6的一端设有第二渗流网路凹槽231。沿渗流介质的流动方向,第一渗流网路凹槽122和第二渗流网路凹槽231连通。

第二渗流网路凹槽231包括相互连通的第二多排多列凹槽2311和第二半圆环状凹槽2312。第二半圆环状凹槽2312设置在第二多排多列凹槽2311的外侧。

第二半圆环状凹槽2312的外环与垫板23的周向侧壁间的距离优选为3mm。第二半圆环状凹槽2312的外环与内环的间距优选为1mm,第二多排多列凹槽2311中每排凹槽和每列凹槽的宽度均优选为1mm,深度均优选为1mm。

进一步,第二渗流网路凹槽231与岩石试样6之间设置多层过滤层,避免岩石试样6在剪切破坏时产生的碎屑导致第二渗流网路凹槽231的堵塞。过滤层优选为滤纸或微孔金属网。

本实施例通过设置渗流介质密封结构113,即在第一剪切压头11上设置第一密封孔1131和第二密封孔1132,第一密封孔1131的内径大于活塞孔112的内径和第二密封孔1132的内径,并在第一密封孔1131内设置泛塞封1133,形成一体式密封结构,与现有的分体式密封结构相比,其结构简单,与第一密封孔1131和第二密封孔1132内径一致的等径式密封结构相比利于装卸泛塞封1133,基于一体式密封结构还降低了剪切压头1的设置高度。此外,第二密封孔1132的内径设置为适用于泛塞封1133的装卸。通过设置泛塞封1133,能同时实现对渗流介质的密封和避免岩石试样6剪切破坏后的碎屑影响密封性,减少了不同用途的密封件的使用数量,进而降低了剪切压头1的高度。通过将活塞板212固定在橡胶囊22远离岩石试样6一端的连接方式,既能保证活塞部件21和橡胶囊22的连接强度,还能缩短剪切压头1的第二剪切压头12的设置高度,进而缩短了剪切压头1的高度。本实施例缩短了剪切压头1的设置高度,以使高温高压常规三轴直剪破裂渗流耦合测试装置适用于高温高压三轴试验机狭小的压力室。

参照图8,进一步,移液组件4用于向第一液压油通道111内注入液压油。移液组件4包括注射器41以及与注射器41连通的长尾滴管42。长尾滴管42能够依次伸入第一液压油通道水平段1111、第一液压油通道竖直段1112、第二液压油通道213并进入橡胶囊22的空腔,注射器41通过长尾滴管42将液压油注入橡胶囊22内,橡胶囊22在注入液压油的同时向外界排出空腔内的空气。第一液压油通道水平段1111和第一液压油通道竖直段1112的连接处设置为圆弧过渡连接,便于长尾滴管42的伸入操作。

参照图2,进一步,固定组件3套设在岩石试样6、以及位于岩石试样6上下两侧的剪切压头1和压力组件2上,防止液压油和岩石试样6相接触,以避免液压油混入渗流介质对渗流介质造成影响,以及避免液压油影响岩石试样6测试时的剪切强度。固定组件3包括橡胶套31和两个金属卡箍32。

橡胶套31的内径与剪切压头1的直径一致。剪切压头1和压力组件2装配后,橡胶套31套设在二者的外周向侧壁,橡胶套31的两端均高于第一剪切压头主体11靠近岩石试样6的一端端面,且低于第一液压油通道111的第一液压油通道水平段1111以及渗流通道121的渗流通道水平段1211。优选地,橡胶套31的两端超出第一剪切压头主体11靠近岩石试样6的一端端面至少10mm。

两个金属卡箍32分别套设并紧固于橡胶套31的两端,以将剪切压头1、压力组件2和岩石试样6固定连接。

进一步,本实施例的高温高压常规三轴直剪破裂渗流耦合测试装置的安装和使用方法如下:

S1:首先,将密封圈2112和挡圈2113依次套设于环状凹槽2111,泛塞封装入第一密封孔1131内。接着,将活塞部件21的活塞杆211插入活塞孔112、第一密封孔1131和第二密封孔1132所形成的空间内,至橡胶囊22远离岩石试样6一端的端面抵靠在第一剪切压头主体11靠近岩石试样6的一端端面上。然后,将垫板23贴合于橡胶囊22靠近岩石试样6一端的端面,此时橡胶囊22和垫板23容纳在第一剪切压头主体11和第二剪切压头主体12的高度差所形成的空间内,橡胶囊22和垫板23的总高度与第一剪切压头主体11和第二剪切压头主体12的高度差一致,垫板23靠近岩石试样6的一端端面与第二剪切压头主体12靠近岩石试样6的一端端面齐平,垫板23和第二剪切压头主体12对合后的横截面为圆形,垫板23上的第二渗流网路凹槽231和第二剪切压头主体12上的第一渗流网路凹槽122连通。

S2:首先,在渗流通道容纳段1213内设置过滤层,将两个剪切压头1和两个压力组件2均分别以关于岩石试样6中心对称的方式设置在岩石试样6的上下两侧。接着,在第一渗流网路凹槽122和岩石试样6之间以及第二渗流网路凹槽231和岩石试样6之间设置多层过滤层。然后,将橡胶套31套设在岩石试样6、以及位于岩石试样6上下两侧的剪切压头1和压力组件2上,并用金属卡箍32分别套设并紧固于橡胶套31的两端。

S3:首先,将长尾滴管42依次由第一液压油通道111和第二液压油通道213伸入橡胶囊22的空腔内,再将注射器41和长尾滴管42连通,注射器41经长尾滴管42向橡胶囊22的空腔内注入液压油,直至橡胶囊22内充满液压油并由第一液压油通道111流出。接着,将渗流管5与渗流通道121连通。然后,将本装置和岩石试样6一并放入三轴试验机的压力仓内,橡胶囊22和压力仓连通。

S4:本实施例采用的三轴试验机的压力室为自平衡压力室,向岩石试样6施加侧向围压时不影响向岩石试样6施加的轴压。

三轴试验机以一定的应力速率向岩石试样6施加侧向围压和轴压,橡胶囊22内的液压油通过垫板23以相同的应力速率自动向岩石试样6施加压力,使岩石试样6处于静水受力状态。

由渗流管5向渗流通道内注入渗流介质,使得渗流介质经过渗流通道121依次进入第一渗流网路凹槽122和第二渗流网路凹槽231,第一渗流网路凹槽122和第二渗流网路凹槽231内的渗流介质向岩石试样6施加渗透压,渗流介质的注入采用恒定压力控制,使得岩石试样6承受恒定的渗透压。

记录试验过程中渗流介质的流量、岩石试样6轴向的变形量和径向的变形量以及岩石试样6的上下方向承受的压力值。

S5:当渗流介质的流量的稳定状态持续10分钟后,三轴试验机开启加温模式,该加温模式会造成渗流介质的流量发生改变。等待温度和渗流介质的流量保持稳定。

S6:待渗流介质的流量稳定时,继续增加采用位移控制的轴压,直至岩石试样6发生破坏,此时轴压的增大会造成渗流介质的流量发生改变。

S8:当渗流介质的流量的稳定状态持续10分钟后,继续增大轴压,轴压的增大会造成渗流介质的流量发生改变,持续记录剪切过程中渗流介质的流量的变化。

S9:试验结束,取出破裂的岩石试样6和高温高压常规三轴直剪破裂渗流耦合测试装置。

本实施例通过剪切压头1上的渗流通道121和第一渗流网路凹槽122、以及垫板23上的第二渗流网络凹槽231的配合,使得第一渗流网路凹槽122和第二渗流网络凹槽231内的渗流介质能够向岩石试样6施加高渗透压;通过剪切压头1上的第一液压油通道111和橡胶囊22的空腔的连通,使得橡胶囊22内的液压油能够向岩石试样6施加高压力;三轴试验机能够向岩石试样6提供高温并对岩石试样6施加侧向围压和轴压,通过本测试装置结合“两刚一柔”型三轴试验机,能够对岩石试样6进行高温、高渗透压和高侧向围压下的常规三轴直剪试验,以准确获取岩石试样6在温度-渗流-应力多场耦合作用下的抗剪强度和发生剪切破坏前后裂隙渗透率的变化,为揭示深部高温高应力高渗流介质压力赋存环境下工程岩体性能演化与灾变机理提供理论依据。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

- 高温高压常规三轴直剪破裂渗流耦合测试装置及使用方法

- 高温高压真三轴直剪破裂渗流耦合测试装置及使用方法