叶片切向摆动量的测量装置及测量方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及航空发动机技术领域,特别地,涉及一种叶片切向摆动量的测量装置及测量方法。

背景技术

航空发动机燃气涡轮转子组件一般包括燃气涡轮盘、燃气涡轮工作叶片,燃气涡轮工作叶片通过叶片榫齿嵌入燃气涡轮盘榫槽内进行连接。由于燃气涡轮转子组件在发动机的热端部件,工作过程中处于高温状态,燃气工作叶片榫齿受热膨胀,为防止榫齿应力集中减少叶片的寿命,工作叶片与盘榫槽应该为间隙配合,从而使叶片在工作过程中处于自由状态下可以活动,避免应力集中。由于叶片榫齿和燃气盘榫槽形状复杂,榫齿与榫槽之间的配合间隙无法直接通过数据计算,通常情况下,会通过测量工作叶片的排气边的切向摆动量来评估叶片榫齿与榫槽的间隙值。

目前测量燃气涡轮工作叶片排气边切向摆动量的操作是:首先将燃气涡轮转子组件放置在工作台上,使用百分表和表架,百分表测头打在叶片排气边上,一只手压着燃气涡轮转子组件,另一只手摇动叶片,记录百分表显示的最大值X1和最小值X2,即工作叶片的切向摆动量为X=X1-X2。由于百分表表头的打表方向不准确,此外,由于测量不同叶片时的位置不同,以及摆动不同叶片的力度不同,导致测量结果不准确。

发明内容

本发明提供了一种叶片切向摆动量的测量装置及测量方法,以解决现有的测量叶片切向摆动量的方法的测量结果的准确度低的技术问题。

根据本发明的一个方面,提供一种叶片切向摆动量的测量装置,用于测量安装于涡轮盘的榫槽内的叶片的切向摆动量,以评估叶片的榫齿与榫槽之间的间隙是否符合要求,测量装置包括用于将涡轮盘定位固定的定位机构、安装有测量表并使测量表正对叶片的排气边进行测量的测量机构以及安装在定位机构上的用于沿涡轮盘的切向施力摆动叶片的摆动机构,定位机构上沿径向设有用于与测量机构滑动连接的导轨,且导轨上设有用于对测量机构进行限位以确保测量机构测量时每个叶片时与涡轮盘的相对位置相同的限位机构,测量表的打表方向和摆动机构的施力方向均与导轨的延伸方向垂直,通过将测量机构沿径向向内滑动并通过限位机构进行限位,使测量表的表头沿切向打到叶片的排气边上,进而通过摆动机构沿切向施力摆动叶片至极限位置,从而根据测量表的读数测得叶片的切向摆动量。

进一步地,摆动机构包括沿叶片的切向并相对布设于定位机构上的两个推动组件,通过两个推动组件依次沿切向推动叶片至极限位置。

进一步地,测量机构上沿切向开设有限位滑槽,摆动机构还包括与限位滑槽滑动连接的推块,推块上设有用于叶片插入的插槽,通过推动组件推动推块,进而推动叶片。

进一步地,插槽的两个槽壁面分别与叶片的叶盆面和叶背面相匹配。

进一步地,推动组件包括安装于定位机构上的安装座以及沿切向与安装座滑动连接的推杆。

进一步地,限位机构包括插设于导轨上的限位销。

进一步地,定位机构包括固定座以及安装于固定座上的定心夹具。

进一步地,定心夹具包括固定于固定座上的用于与涡轮盘同轴装配的定心螺杆以及与螺杆匹配连接的用于将套设于螺杆上的涡轮盘压紧固定的压紧螺母。

进一步地,定心螺杆上设有与涡轮盘的底端开口相匹配的底端定位块,压紧螺母上设有与涡轮盘的顶端开口相匹配的顶端定位块。

根据本发明的另一方面,还提供了一种叶片切向摆动量的测量方法,用于测量安装于涡轮盘的榫槽内的叶片的切向摆动量,以评估叶片的榫齿与榫槽之间的间隙是否符合要求,包括以下步骤:将涡轮盘与定位机构上同轴装配并固定;通过测量机构沿径向向内滑动并通过限位机构进行限位,使测量表的表头沿切向打到叶片的排气边上;通过摆动机构沿切向摆动叶片至极限位置,从而根据测量表的读数测得叶片的切向摆动量。

本发明具有以下有益效果:

本发明的叶片切向摆动量的测量装置,通过将涡轮盘定位固定在定位机构上,并使涡轮盘的切向与安装于在定位机构上的摆动机构的施力方向相同,且定位机构上沿径向设有用于与测量机构滑动连接的导轨,且安装于测量机构上的测量表的打表方向和摆动机构的施力方向均与导轨的延伸方向垂直,从而保证摆动机构的施力方向和测量表的打表方向均与涡轮盘的切向相同,此外,导轨上设有用于对测量机构进行限位的限位机构,测量时,通过将测量机构沿径向向内滑动至限位机构处时将测量表的表头沿切向打到待测叶片的排气边上,进而通过摆动机构沿切向施力摆动叶片至极限位置,从而根据测量表的读数测得叶片的切向摆动量,由此可知,本发明的测量装置测量叶片的切向摆动量时,能确保测量表沿切向打到叶片的排气边上,并且保证沿沿切向施力摆动叶片,此外,通过限位机构保证测量不同叶片时测量机构与涡轮盘的相对位置相同,从而保证了定位基准和测量基准一致,确保了测量结果的准确性。

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

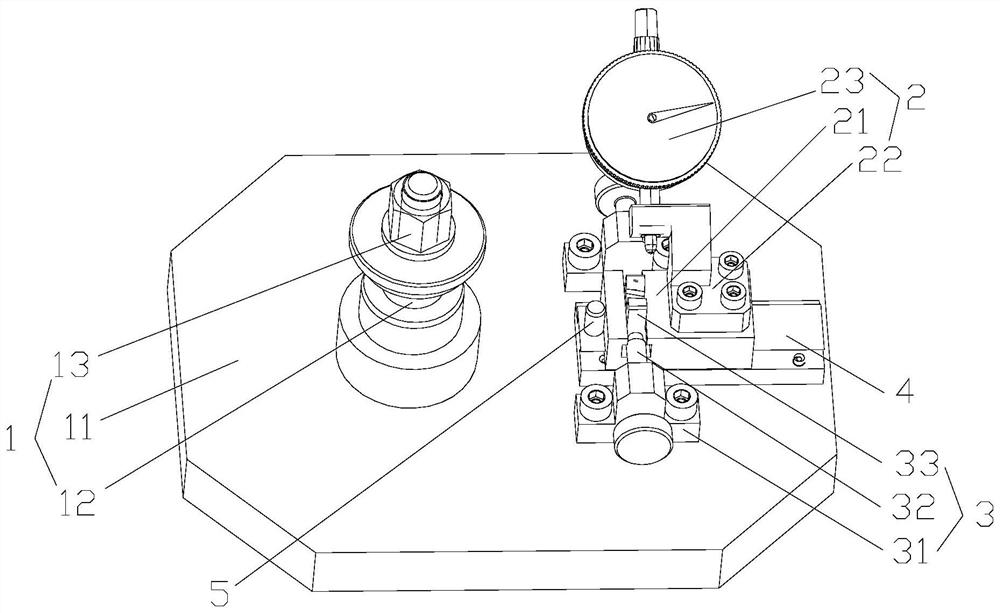

图1是本发明优选实施例的测量装置的结构示意图;

图2是本发明优选实施例的测量装置的结构示意图;

图3是本发明优选实施例的推块的结构示意图。

图例说明:

100、涡轮盘;200、叶片;1、定位机构;11、固定座;12、定心螺杆;13、压紧螺母;2、测量机构;21、滑动座;22、表架;23、测量表;3、摆动机构;31、安装座;32、推杆;33、推块;4、导轨;5、限位机构。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

图1是本发明优选实施例的测量装置的结构示意图;图2是本发明优选实施例的测量装置的结构示意图;图3是本发明优选实施例的推块的结构示意图。

如图1和图2所示,本实施例的叶片切向摆动量的测量装置,用于测量安装于涡轮盘100的榫槽内的叶片200的切向摆动量,以评估叶片200的榫齿与榫槽之间的间隙是否符合要求,测量装置包括用于将涡轮盘100定位固定的定位机构1、安装有测量表23并使测量表23正对叶片200的排气边进行测量的测量机构2以及安装在定位机构1上的用于沿涡轮盘100的切向施力摆动叶片200的摆动机构3,定位机构1上沿径向设有用于与测量机构2滑动连接的导轨4,且导轨4上设有用于对测量机构2进行限位以确保测量机构2测量时每个叶片时与涡轮盘100的相对位置相同的限位机构5,测量表23的打表方向和摆动机构3的施力方向均与导轨4的延伸方向垂直,通过将测量机构2沿径向向内滑动并通过限位机构5进行限位,使测量表23的表头沿切向打到叶片200的排气边上,进而通过摆动机构3沿切向施力摆动叶片200至极限位置,从而根据测量表23的读数测得叶片200的切向摆动量。

本发明的叶片切向摆动量的测量装置,通过将涡轮盘100定位固定在定位机构1上,并使涡轮盘100的切向与安装于在定位机构1上的摆动机构3的施力方向相同,且定位机构1上沿径向设有用于与测量机构2滑动连接的导轨4,且安装于测量机构2上的测量表23的打表方向和摆动机构3的施力方向均与导轨4的延伸方向垂直,从而保证摆动机构3的施力方向和测量表23的打表方向均与涡轮盘100的切向相同,此外,导轨4上设有用于对测量机构2进行限位的限位机构5,测量时,通过将测量机构2沿径向向内滑动至限位机构5处时将测量表23的表头沿切向打到待测叶片200的排气边上,进而通过摆动机构3沿切向施力摆动叶片200至极限位置,从而根据测量表23的读数测得叶片200的切向摆动量,由此可知,本发明的测量装置测量叶片200的切向摆动量时,能确保测量表23沿切向打到叶片200的排气边上,并且保证沿沿切向施力摆动叶片200,此外,通过限位机构5保证测量不同叶片200时测量机构2与涡轮盘100的相对位置相同,从而保证了定位基准和测量基准一致,确保了测量结果的准确性。

如图1和图2所示,在本实施例中,摆动机构3包括沿叶片200的切向并相对布设于定位机构1上的两个推动组件,通过两个推动组件依次沿切向推动叶片200至极限位置。通过一个推动组件推动叶片200至该方向的极限位置,并记录测量表23的读数,再通过另一个推动组件推动叶片200至该方向的极限位置,并记录测量表23的读数,两个读数相减后的绝对值则为叶片200的切向摆动量。可选地,摆动机构3包括推拉组件以及与推拉组件的活动端连接的推拉块,推拉块上设有用于叶片200插入的插槽,通过推拉组件的活动端沿切向推动推拉块,从而推动叶片200至切向一端的极限位置,通过推拉组件的活动端沿切向拉动推拉块,从而拉动叶片200至切向另一端的极限位置,根据叶片200推动至两个极限位置处时测量表23的读数测得叶片200的切向摆动量。

如图1、图2以及图3所示,测量机构2上沿切向开设有限位滑槽,摆动机构3还包括与限位滑槽滑动连接的推块33,推块33上设有用于叶片200插入的插槽,通过推动组件推动推块33,进而推动叶片200。插槽的两个槽壁面分别与叶片200的叶盆面和叶背面相匹配。在本实施例中,测量机构2包括与导轨4滑动连接的滑动座21、安装于滑动座21上的表架22以及安装于表架22上的测量表23。

如图1和图2所示,推动组件包括安装于定位机构1上的安装座31以及沿切向与安装座31滑动连接的推杆32。在本实施例中,推杆32未与推块33连接,通过两个推杆32依次推动推块33,使推块33上插槽的两个槽壁面依次于叶片200的叶盆面和叶背面配合贴合,进而推动至极限位置。可选地,推杆32的端部设有用于与叶片200相接触的推块33,两个推动组件上的推块33分别与叶片200的叶盆面和叶背面相匹配。涡轮盘100与定位机构1同轴装配固定后,通过两个推动组件依次推动待测叶片200至切向两端的极限位置。可选地,通过两个推动组件同时以相等的力度推动叶片200,从而使待测叶片200的切向与推动组件的推动方向相同,进而通过压紧螺母13将涡轮盘100压紧固定。在本实施例中,通过推力计推动推杆32,并使推动每个叶片200时的推力大小相等。可选地,推杆32为光杆、螺纹杆、蜗轮蜗杆机构、滚珠丝杆机构,精确推送,附带推动力,并可实时监测推动力。

如图1和图2所示,限位机构5包括插设于导轨4上的限位销。当测量机构2沿径向向内滑动至限位销处时则无法继续滑动,测量表23的表头则打到待测叶片200的测量位置处。在本实施例中,测量位置位于叶片200的排气边上。可选地,测量位置位于叶片200的进气边上。可选地,导轨4上沿延伸方向设有多个用于插设限位销的限位孔,以根据不同尺寸的涡轮盘100调整测量机构2的位置,确保测量机构2上测量表23的表头能打到叶片200的排气边上。

如图1和图2所示,定位机构1包括固定座11以及安装于固定座11上的定心夹具。定心夹具包括固定于固定座11上的用于与涡轮盘100同轴装配的定心螺杆12以及与螺杆匹配连接的用于将套设于螺杆上的涡轮盘100压紧固定的压紧螺母13。定心螺杆12上设有与涡轮盘100的底端开口相匹配的底端定位块,压紧螺母13上设有与涡轮盘100的顶端开口相匹配的顶端定位块。在本实施例中,通过底端定位块的定心作用,将涡轮盘100与定心螺杆12同轴装配,进而将测量机构2沿径向向内滑动,并使待测叶片200插入推块33的插槽内,进而通过压紧螺母13将涡轮盘100压紧固定。可选地,压紧螺母13的底部设置有摩擦垫圈或摩擦垫片。可选地,定心螺杆12设置为下大上小的锥形;或者定心螺杆12上还套设有摩擦成套。

如图1和图2所示,本实施例的叶片切向摆动量的测量方法,用于测量安装于涡轮盘100的榫槽内的叶片200的切向摆动量,以评估叶片200的榫齿与榫槽之间的间隙是否符合要求,包括以下步骤:将涡轮盘100与定位机构1上同轴装配并固定;通过测量机构2沿径向向内滑动并通过限位机构5进行限位,使测量表23的表头沿切向打到叶片200的排气边上;通过摆动机构3沿切向摆动叶片200至极限位置,从而根据测量表23的读数测得叶片200的切向摆动量。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 叶片切向摆动量的测量装置及测量方法

- 一种基于三坐标的导向器叶片尾缘跳动量快速测量方法