一种多工位不间断铸造装置、方法、工艺

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于多工位不间断铸造技术领域,尤其涉及一种多工位不间断铸造装置、方法、工艺。

背景技术

现有的压力铸造机大多只有一个铸造工位,存在着间断做业,生产效率低,成本高;并且现有的压力铸造工艺是无法对整个镂空铸造件进行一次铸造脱模成形,导致加工工艺复杂,部件整体硬度较低。

发明内容

鉴于上述现有技术的不足,本发明的目的在于提供一种多工位不间断铸造装置、方法、工艺,旨在解决由于现有技术无法提供一种有效的不间断铸造工艺,导致生产效率低,成本高,体积大,无法对镂空铸造件进行一次脱模成形的问题。

一方面,本发明提供了一种多工位不间断铸造装置,所述装置包括:

滑动架和在所述滑动架上来回滑动的锁模机构;其中,所述滑动架的左端和右端均设有定型模,所述锁模机构的左端和右端均设有动型模,所述动型模和所述定型模配合构成铸造模具;

所述锁模机构位于所述滑动架的左端的定型模与右端的定型模之间,所述锁模机构在所述滑动架上来回滑动时,当所述锁模机构的右端的动型模紧贴于所述滑动架的右端的定型模时,所述锁模机构的左端的动型模远离所述滑动架的左端的定型模,反之则相反。

本发明所述的多工位不间断铸造装置,其中,所述动型模近离所述定型模的一侧面设有第一凹槽,所述定型模近离所述动型模的一侧面设有第二凹槽;

所述第一凹槽的槽面呈与铸造件的左端相仿的仿形状,所述第二凹槽的槽面呈与所述铸造件的右端相仿的仿形状;

所述第一凹槽和所述第二凹槽配合构成所述铸造模具的腔室,所述铸造模具的腔室对所述铸造件的表面轮廓进行成形。

本发明所述的多工位不间断铸造装置,其中,所述滑动架的右端的定型模与所述锁模机构的右端的动型模构成的所述铸造模具为第一套所述铸造模具,所述滑动架的左端的定型模与所述锁模机构的左端的动型模构成的所述铸造模具为第二套所述铸造模具;所述第一套所述铸造模具合模时所述第二套所述铸造模具开模。

本发明所述的多工位不间断铸造装置,其中,所述定型模上设有第一注射孔,所述第一注射孔的一端与所述第二凹槽相连通且另一端用于注入所述铸造件的液体原料,所述铸造件的液体原料从所述第一注射孔注入所述铸造模具的腔室内。

本发明所述的多工位不间断铸造装置,其中,所述第一注射孔横向设置在所述定型模上;所述定型模背离所述动型模的一侧设有压力注射装置,所述压力注射装置包括注射嘴,所述注射嘴的输出端位于所述第一注射孔内,所述注射嘴的输出端与所述铸造模具的腔室相连通;

所述压力注射装置将所述铸造件的液体原料通过所述注射嘴压入所述铸造模具的腔室内。

本发明所述的多工位不间断铸造装置,其中,在向所述铸造模具的腔室内注入所述铸造件的液体原料时所述注射嘴的输出端伸入所述第一注射孔,反之则离开。

本发明所述的多工位不间断铸造装置,其中,所述铸造模具还包括多个静型固定模和多个动型固定模,所述静型固定模固定连接在所述滑动架上,所述动型固定模固定连接在所述锁模机构上;

所述静型固定模位于所述定型模远离所述动型模的一侧面且与所述定型模固定连接,所述动型固定模位于所述动型模远离所述定型模的一侧面且与所述动型模固定连接;

所述静型固定模上横向设有正对所述第一注射孔的第二注射孔,所述注射嘴穿过所述第二注射孔、并在所述第二注射孔内来回滑动。

本发明所述的多工位不间断铸造装置,其中,所述压力注射装置位于所述静型固定模远离所述定型模的一侧且还包括:注射装置和注射缸,所述注射嘴的输入端与所述注射缸相连通;所述注射装置将所述注射缸内的所述铸造件的液体原料通过所述注射嘴压入所述铸造模具的腔室内。

另一方面,本发明提供了一种多工位不间断铸造方法,所述方法包括:

将锁模机构设置在滑动架上,并在所述滑动架上来回滑动;

在所述锁模机构的左右两端各设置一套铸造模具;

所述锁模机构在所述滑动架的任意一端的最末端时一套所述铸造模具合模另一套所述铸造模具开模。

另一方面,本发明提供了一种多工位不间断铸造工艺,所述工艺包括:

将锁模机构设置在滑动架上,控制所述锁模机构在所述滑动架上来回滑动;

在所述锁模机构的左右两端各设置一套铸造模具;

所述锁模机构在所述滑动架的任意一端的最末端时一套所述铸造模具合模另一套所述铸造模具开模;

在所述铸造模具开模时将与铸造件的镂空空间相匹配的衬体放置在所述铸造模具的腔室内与所述铸造件的镂空空间相对应的位置,之后控制所述铸造模具合模;

在所述铸造模具合模后向所述铸造模具的腔室内注射所述铸造件的液体原料铸造铸造件;

所述铸造件的液体原料注射完成并固化后开模、取出所述铸造模具的腔室内的铸造件和位于所述铸造件的镂空空间内的衬体;

使用高于所述衬体的熔点且低于所述铸造件的熔点的温度对所述铸造件进行热处理,并使所述衬体液化;

从所述铸造件的镂空空间内取出被液化后的所述衬体。

本发明的有益效果在于:使用时控制锁模机构运行到滑动架的任意一端的最末端,使第一套铸造模具或第二套铸造模具中的一套铸造模具合模另一套铸造模具开模;在铸造模具开模时将与铸造件的镂空空间相匹配的衬体放置在铸造模具的腔室内与铸造件的镂空空间相对应的位置,之后控制铸造模具合模;同时在另一套铸造模具合模后向铸造模具的腔室内注射铸造件的液体原料铸造铸造件;铸造件的液体原料注射完成并固化后开模、取出铸造模具的腔室内的铸造件和位于铸造件的镂空空间内的衬体,使用高于衬体的熔点且低于铸造件的熔点的温度对铸造件进行热处理,并使衬体液化;从而实现不间断铸造,大大提高了工作效率及生产成本,以及对设有镂空空间的铸造件进行一次铸造成形,大大提高了产品的硬度广泛适用于精密、高精密、高硬度等特殊领域。

附图说明

图1是本发明实施例一提供的多工位不间断铸造装置的俯视图;

图2是本发明实施例一提供的多工位不间断铸造装置的铸造模具的三维图;

图3是本发明实施例一提供的多工位不间断铸造装置的铸造件的三维图;

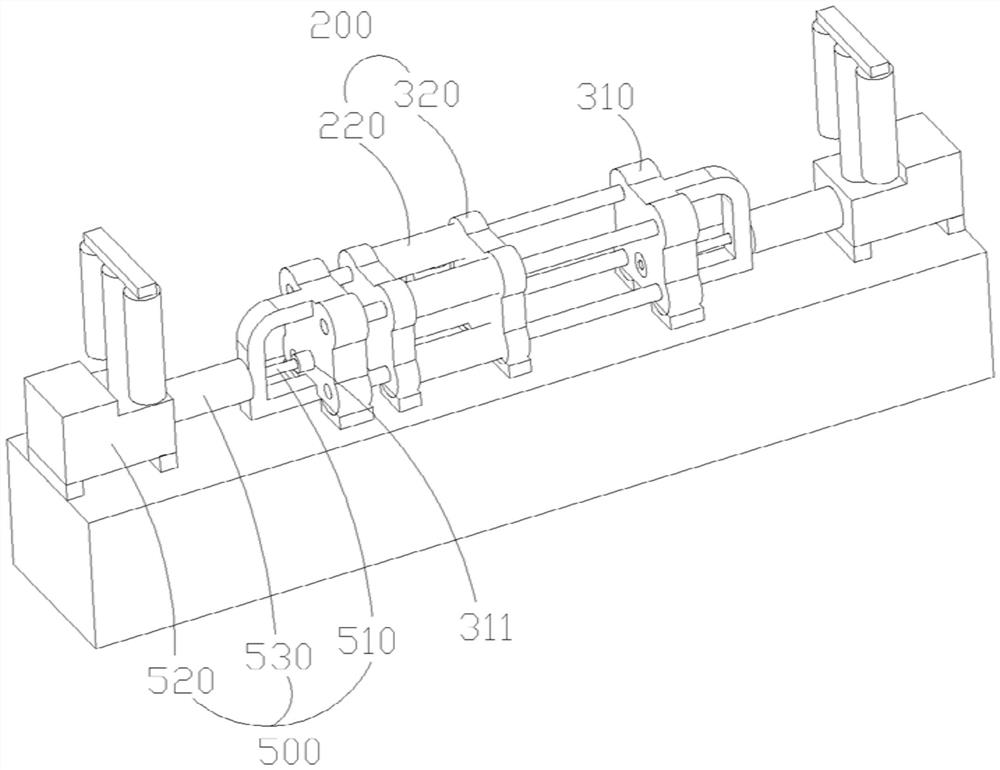

图4是本发明实施例一提供的多工位不间断铸造装置的锁模机构呈非居中状态的三维图;

图5是本发明实施例一提供的多工位不间断铸造装置的锁模机构呈居中状态的三维图;

图6是本发明实施例三提供的多工位不间断铸造工艺的工艺实现流程图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述:

图1至图5示出了本发明实施例一提供的多工位不间断铸造装置的结构,为了便于说明,仅示出了与本发明实施例相关的部分,其中包括:

包括滑动架100和在滑动架100上来回滑动的锁模机构200;滑动架100的左端和右端均设有定型模110,锁模机构200的左端和右端均设有动型模210,动型模210和定型模110配合构成铸造模具300;其中滑动架100可横向或竖向设置;

锁模机构200位于滑动架100的左端的定型模110与右端的定型模110之间,锁模机构200在滑动架100上来回滑动时,当锁模机构200的右端的动型模210紧贴于滑动架100的右端的定型模110时,锁模机构200的左端的动型模210远离滑动架100的左端的定型模110,反之则相反;

使用时控制锁模机构200运行到滑动架100的任意一端的最末端,使第一套铸造模具301或第二套铸造模具302中的一套铸造模具300合模另一套铸造模具300开模;在铸造模具300开模时将与铸造件400的镂空空间411相匹配的衬体410放置在铸造模具300的腔室内与铸造件400的镂空空间411相对应的位置,之后控制铸造模具300合模;同时在另一套铸造模具300合模后向铸造模具300的腔室内注射铸造件400的液体原料铸造铸造件400;铸造件400的液体原料注射完成并固化后开模、取出铸造模具300的腔室内的铸造件400和位于铸造件400的镂空空间411内的衬体410,使用高于衬体410的熔点且低于铸造件400的熔点的温度对铸造件400进行热处理,并使衬体410液化;从而实现不间断铸造,大大提高了工作效率及生产成本,以及对设有镂空空间411的铸造件400进行一次铸造成形,大大提高了产品的硬度广泛适用于精密、高精密、高硬度等特殊领域。

如图1和图2以及图4和图5所示,动型模210近离定型模110的一侧面设有第一凹槽211,定型模110近离动型模210的一侧面设有第二凹槽(图中未显示);

第一凹槽211的槽面呈与铸造件400的左端相仿的仿形状(图中未显示),第二凹槽的槽面呈与铸造件400的右端相仿的仿形状(图中未显示);

第一凹槽211和第二凹槽配合构成铸造模具300的腔室,铸造模具300的腔室对铸造件400的表面轮廓进行成形;结构简单,成本低,便于取出铸造件400。

如图2和图3所示,铸造件400的镂空空间411由衬体410成形,第二凹槽的槽底设有对衬体410进行定位的定位柱112,衬体410插在定位柱112上,衬体410的位置与铸造件400的镂空空间411相对应;

第一凹槽211和第二凹槽以及衬体410配合对铸造件400进行成形;在铸造件400铸造完成后,使用高于衬体410的熔点且低于铸造件400的熔点的温度对铸造件400进行热处理,使衬体410液化,实现对镂空铸造件400的一次铸造脱模成形,大大提高了生产效率及镂空件的硬度、延伸率、抗拉强度、屈服强度,最大限度降低了镂空件的重量,广泛适用于精密、高精密、高硬度等特殊装置,军工设备的使用。

如图1和图2以及图4和图5所示,滑动架100的右端的定型模110与锁模机构200的右端的动型模210构成的铸造模具300为第一套铸造模具301,滑动架100的左端的定型模110与锁模机构200的左端的动型模210构成的铸造模具300为第二套铸造模具302;第一套铸造模具301合模时第二套铸造模具302开模;提高工作效率,降低生产成本。

如图1和图2以及图4和图5所示,定型模110上设有第一注射孔113,第一注射孔113的一端与第二凹槽相连通且另一端用于注入铸造件400的液体原料,铸造件400的液体原料从第一注射孔113注入铸造模具300的腔室内;结构简单,满足注射铸造件400的液体原料的使用需求。

如图1和图2以及图4和图5所示,第一注射孔113横向设置在定型模110上;定型模110背离动型模210的一侧设有压力注射装置500,压力注射装置500包括注射嘴510,注射嘴510的输出端位于第一注射孔113内,注射嘴510的输出端与铸造模具300的腔室相连通;其中,注射嘴510与第一注射孔113相配合;

压力注射装置500将铸造件400的液体原料通过注射嘴510压入铸造模具300的腔室内;便于压射铸造件400的液体原件进铸造模具300的腔室。

如图1和图2以及图4和图5所示,在向铸造模具300的腔室内注入铸造件400的液体原料时注射嘴510的输出端伸入第一注射孔113,反之则离开;避免定型模110上的第一注射孔113存有铸造件400的液体原料在铸造完成后无法顺利脱模。

如图1和图2以及图4和图5所示,铸造模具300还包括多个静型固定模310和多个动型固定模320,静型固定模310固定连接在滑动架100上,动型固定模320固定连接在锁模机构200上;

静型固定模310位于定型模110远离动型模210的一侧面且与定型模110固定连接,动型固定模320位于动型模210远离定型模110的一侧面且与动型模210固定连接;以对定型模110和动型模210进行保护,避免在压铸的过程中被压变形,而影响铸造精度,延长定型模110和动型模210的使用寿命;

静型固定模310上横向设有正对第一注射孔113的第二注射孔311,注射嘴510穿过第二注射孔311、并在第二注射孔311内来回滑动;满足在向铸造模具300的腔室内注入铸造件400的液体原料时注射嘴510的输出端伸入第一注射孔113,反之则离开的使用需求;其中,注射嘴510与第二注射孔311相配合。

如图1和图2以及图4和图5所示,压力注射装置500位于静型固定模310远离定型模110的一侧且还包括:注射装置520和注射缸530,注射嘴510的输入端与注射缸530相连通;注射装置520将注射缸530内的铸造件400的液体原料通过注射嘴510压入铸造模具300的腔室内;结构简单,成本低,变于压射铸造件400的液体原料进铸造模具300的腔室。

如图1和图2以及图4和图5所示,滑动架100由至少两个静型固定模310和设置在两个静型固定模310之间的多个滑杆312或以及至少两个定型模110构成,滑杆312垂直于静型固定模310且端部与静型固定模310固定连接,锁模机构200在滑杆312上左右来回滑动;

锁模机构200由多个锁模油缸220和至少两个动型固定模320或以及至少两个动型模210构成,锁模油缸220的滑杆为上述滑杆312,锁模油缸220的缸体221套设在滑杆312上;锁模油缸220的缸体221的左端和右端均固定连接有动型固定模320;滑杆312两端的静型固定模310限制锁模机构200的行程;结构简单,成本低,利用率高,实现不间断铸造做业。

本发明实施例二提供的多工位不间断铸造方法的实现流程,为了便于说明,仅示出了与本发明实施例相关的部分,详述如下:

在步骤一中,将锁模机构设置在滑动架上,并在所述滑动架上来回滑动;

在步骤二中,在所述锁模机构的左右两端各设置一套铸造模具;

在本发明的实施例中,参阅实施例一,如图1和图2以及图4和图5所示,铸造模具300由动型模210和定型模110配合构成,滑动架100的左端和右端均设有定型模110,锁模机构200的左端和右端均设有动型模210;进而实现锁模机构在滑动架的任意一端的最末端时一套铸造模具合模另一套铸造模具开模。

在步骤三中,所述锁模机构在所述滑动架的任意一端的最末端时一套所述铸造模具合模另一套所述铸造模具开模;

在本发明的实施例中,以实现双工位同时进行铸造铸造件,大大提高了生产效率,节约成本。

图6示出了本发明实施例三提供的多工位不间断铸造工艺的工艺实现流程,为了便于说明,仅示出了与本发明实施例相关的部分,详述如下:

在步骤S201中,将锁模机构设置在滑动架上,控制锁模机构在滑动架上来回滑动;

在步骤S202中,在锁模机构的左右两端各设置一套铸造模具;

在本发明的实施例中,参阅实施例一,如图1和图2以及图4和图5所示,铸造模具300由动型模210和定型模110配合构成,滑动架100的左端和右端均设有定型模110,锁模机构200的左端和右端均设有动型模210;进而实现锁模机构在滑动架的任意一端的最末端时一套铸造模具合模另一套铸造模具开模。

在步骤S203中,锁模机构在滑动架的任意一端的最末端时一套铸造模具合模另一套铸造模具开模;

在本发明的实施例中,以实现双工位同时进行铸造铸造件,大大提高了生产效率,节约成本。

在步骤S204中,在铸造模具开模时将与铸造件的镂空空间相匹配的衬体放置在铸造模具的腔室内与铸造件的镂空空间相对应的位置,之后控制铸造模具合模;

在步骤S205中,在铸造模具合模后向铸造模具的腔室内注射铸造件的液体原料铸造铸造件;

在本发明的实施例中,步骤S204和步骤S205的操作各自对应一个状态,由于一套铸造模具合模另一套铸造模具开模因此在任意一套铸造模具开模或闭模时步骤S204和步骤S205的操作均有对应的工位可执行,实现双工位的不间断铸造,极大的提高了生产效率。

在步骤S206中,铸造件的液体原料注射完成并固化后开模、取出铸造模具的腔室内的铸造件和位于铸造件的镂空空间内的衬体;

在步骤S207中,使用高于衬体的熔点且低于铸造件的熔点的温度对铸造件进行热处理,并使衬体液化;

在步骤S208中,从铸造件的镂空空间内取出被液化后的衬体。

已经在本文中在本说明书和附图中描述的内容包括能够提供多工位不间断铸造装置、方法、工艺的示例。当然,不能够出于描述本公开的各种特征的目的来描述元件和/或方法的每个可以想象的组合,但是可以认识到,所公开的特征的许多另外的组合和置换是可能的。因此,显而易见的是,在不脱离本公开的范围或精神的情况下能够对本公开做出各种修改。此外,或在替代方案中,本公开的其他实施例从对本说明书和附图的考虑以及如本文中所呈现的本公开的实践中可能是显而易见的。意图是,本说明书和附图中所提出的示例在所有方面被认为是说明性的而非限制性的。尽管在本文中采用了特定术语,但是它们在通用和描述性意义上被使用并且不用于限制的目的。

- 一种多工位不间断铸造装置、方法、工艺

- 一种双回路双工位镁合金低压铸造混气工艺及其装置