碳化硅器件电极金属层的湿法刻蚀方法

文献发布时间:2023-06-19 11:52:33

技术领域

本公开涉及半导体器件技术领域,具体涉及一种碳化硅器件电极金属层的湿法刻蚀方法。

背景技术

碳化硅材料具有带隙宽、高热导率、高击穿场强、高饱和速度等优点,其制造的功率器件能极大的发挥其高温、高频和低损耗的特点,使得其在高压、高温、高频、大功率、强辐射等方面都有极大的应用前景。

在碳化硅器件制造过程中,碳化硅晶圆上的电极金属层的湿法刻蚀方式主要有旋转喷淋式与槽体浸泡式两种。在槽体浸泡刻蚀方式中,由于机械臂竖直抖动、刻蚀气泡等诸多原因,导致同一片碳化硅晶圆的横向(X方向)与纵向(Y方向)刻蚀速率差别很大,横向(X方向)或纵向(Y方向)存在大面积刻蚀残留,特别是管芯边缘的刻蚀均匀性很差,最终影响碳化硅器件的电学性能以及产品的合格率。

发明内容

针对上述问题,本公开提供了一种碳化硅器件电极金属层的湿法刻蚀方法。

第一方面,本公开提供一种碳化硅器件电极金属层的湿法刻蚀方法,包括:

调整待刻蚀的碳化硅晶圆的位置,使所述碳化硅晶圆上的待刻蚀电极金属层垂直于刻蚀液的液面且所述碳化硅晶圆的主定位边与所述刻蚀液的液面呈第一预设角度;其中,所述第一预设角度为40°至50°;

将所述碳化硅晶圆按照预设频率浸入到所述刻蚀液中,以对所述电极金属层进行刻蚀;其中,每次将浸入所述刻蚀液中的所述碳化硅晶圆取出静置预设时长。

根据本公开的实施例,优选地,将所述碳化硅晶圆按照预设频率浸入到所述刻蚀液中,以对所述电极金属层进行刻蚀的步骤,包括:

将所述碳化硅晶圆按照预设频率浸入到所述刻蚀液中并控制所述碳化硅晶圆在所述刻蚀液中上下抖动,以加快对所述电极金属层的刻蚀速率。

根据本公开的实施例,优选地,所述碳化硅晶圆的主定位边与所述刻蚀液的液面呈第一预设角度,使得位于所述碳化硅晶圆上的管芯的横向边缘与所述刻蚀液的液面呈所述第一预设角度,并使得所述管芯的纵向边缘与所述刻蚀液的液面呈第二预设角度,以消除所述横向边缘和所述纵向边缘的刻蚀差异;

其中,所述横向边缘为所述管芯平行于所述主定位边的边缘,所述纵向边缘为所述管芯垂直于所述主定位边的边缘,所述第一预设角度与所述第二预设角度互余。

根据本公开的实施例,优选地,所述预设频率为1分钟/次至5分钟/次。

根据本公开的实施例,优选地,所述预设时长为1秒至20秒,以消除在刻蚀过程中产生的并附着于所述电极金属层表面的氢气气泡。

根据本公开的实施例,优选地,所述电极金属层的厚度大于或等于1um。

根据本公开的实施例,优选地,所述电极金属层的材料为AlSi化合物。

根据本公开的实施例,优选地,所述电极金属层中,Si的含量小于20%。

采用上述技术方案,至少能够达到如下技术效果:

本公开提供一种碳化硅器件电极金属层的湿法刻蚀方法,通过刻蚀前调整所述碳化硅晶圆的位置,使所述碳化硅晶圆上的待刻蚀电极金属层垂直于刻蚀液的液面且所述碳化硅晶圆的主定位边与所述刻蚀液的液面呈第一预设角度,可以消除所述电极金属层刻蚀过程中所述碳化硅晶圆上的各管芯在纵向与横向的刻蚀差异,提高了所述管芯边缘的刻蚀均一性。并且将所述碳化硅晶圆按照预设频率浸入到所述刻蚀液中,以对所述电极金属层进行刻蚀;其中,每次将浸入所述刻蚀液中的所述碳化硅晶圆取出静置预设时长,可以消除在刻蚀过程中产生的并附着于所述电极金属层表面的氢气气泡,避免所述氢气气泡将所述刻蚀液与所述电极金属层隔离开而造成刻蚀残留。此方法操作简单易实现,且缩短了电极金属层刻蚀工艺时间,提高了碳化硅基功率器件的电学性能与成品率,节约了制造成本。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

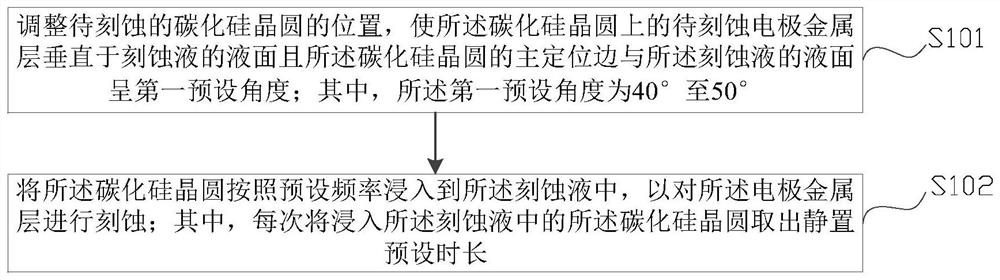

图1是本公开一示例性实施例示出的一种碳化硅器件电极金属层的湿法刻蚀方法流程示意图;

图2是本公开一示例性实施例示出的一种湿法刻蚀过程中碳化硅晶圆的角度示意图。

具体实施方式

以下将结合附图及实施例来详细说明本公开的实施方式,借此对本公开如何应用技术手段来解决技术问题,并达到相应技术效果的实现过程能充分理解并据以实施。本公开实施例以及实施例中的各个特征,在不相冲突前提下可以相互结合,所形成的技术方案均在本公开的保护范围之内。在附图中,为了清楚,层和区的尺寸以及相对尺寸可能被夸大。自始至终相同附图标记表示相同的元件。

在此使用的术语的目的仅在于描述具体实施例并且不作为本公开的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

为了彻底理解本公开,将在下列的描述中提出详细的结构以及步骤,以便阐释本公开提出的技术方案。本公开的较佳实施例详细描述如下,然而除了这些详细描述外,本公开还可以具有其他实施方式。

如图1所示,本实施例提供的碳化硅器件电极金属层的湿法刻蚀方法,包括如下步骤:

步骤S101:如图2所示,调整待刻蚀的碳化硅晶圆100的位置,使碳化硅晶圆100上的待刻蚀电极金属层102垂直于刻蚀液的液面且碳化硅晶圆100的主定位边103与刻蚀液的液面呈第一预设角度θ;其中,所第一预设角度θ为40°至50°。

具体的,将碳化硅晶圆100固定在刻蚀花篮中,并通过理片器调整碳化硅晶圆100在刻蚀花篮中的位置,使碳化硅晶圆100上的待刻蚀电极金属层102垂直于刻蚀液的液面以使碳化硅晶圆100可以竖直插入刻蚀液中,且碳化硅晶圆100的主定位边103与刻蚀液的液面呈第一预设角度θ,第一预设角度θ为40°至50°。碳化硅晶圆100的副定位边104与刻蚀液的液面呈角度90-θ。

其中,主定位边103为沿X方向的定位边,副定位边104为沿Y方向的定位边。主定位边103与副定位边104垂直。

管芯101为碳化硅晶圆100上集成了碳化硅功率器件的小芯片。

碳化硅晶圆100为经过沉积电极金属层102、匀胶、曝光和显影工艺之后的待湿法刻蚀的碳化硅晶圆。

电极金属层102为铝金属层,实质材料为AlSi化合物,其中,Si的百分比含量小于20%,电极金属层102厚度大于或等于1um。

需要说明的是,本实施例中,电极金属层102的湿法刻蚀方式为槽体浸泡式。

铝金属层在生产中,通常采用经过加热的磷酸、硝酸、硫酸以及水的混合溶液作为刻蚀液。其中,硝酸的作用主要是提高刻蚀速率,若硝酸太多会影响光刻胶的抗蚀能力,硫酸是用来提高刻蚀均一性的。

步骤S102:将碳化硅晶圆100按照预设频率β浸入到刻蚀液中,以对电极金属层102进行刻蚀;其中,每次将浸入刻蚀液中的碳化硅晶圆100取出静置预设时长T。

具体的,通过机械臂将固定有碳化硅晶圆100的刻蚀花篮按照预设频率β浸入到刻蚀液中,使得碳化硅晶圆100浸入到刻蚀液中,以对电极金属层102进行刻蚀,且刻蚀过程中,机械臂会将刻蚀花篮在刻蚀液中上下抖动即控制碳化硅晶圆100上下抖动,以加快刻蚀速率,缩短工艺时间。其中,每次将浸入刻蚀液中的碳化硅晶圆100取出静置预设时长T。

但是现有技术中的碳化硅晶圆的主定位边与刻蚀液的液面平行,即管芯的纵向边缘垂直于刻蚀液的液面、横向边缘平行于刻蚀液的液面,碳化硅晶圆的上下抖动导致管芯的纵向边缘和横向边缘刻蚀速率的差异,造成管芯边缘的刻蚀残留。

而本实施例中,如图2所示,由于碳化硅晶圆100的主定位边103与刻蚀液的液面呈第一预设角度θ,所以使得管芯101的横向(X方向即平行于主定位边103的方向)边缘1011与刻蚀液的液面呈第一预设角度θ,并使得纵向(Y方向即垂直于主定位边103的方向)边缘1012与刻蚀液的液面呈第二预设角度α,即横向边缘1011和纵向边缘1012呈V型的方式浸泡在刻蚀液中,消除了管芯101在纵向和横向上的刻蚀差异,使得横向边缘1011和纵向边缘1012的刻蚀速率相同,提高了管芯101边缘的刻蚀均一性,减少了管芯101边缘的刻蚀残留。第一预设角度θ与第二预设角度α互余。

在刻蚀过程中,由于碳化硅晶圆100表面不需要刻蚀的地方涂覆有光刻胶做掩膜,所以不会被刻蚀,而没有光刻胶保护的地方就会被腐蚀形成所需图案。

刻蚀液温度一般在35℃至45℃之间,刻蚀反应如下:

2Al+6H

所以,刻蚀时会有氢气泡产生,如果这些气泡附着在电极金属层102表面,会抑制电极金属层102刻蚀的进行,造成刻蚀的不均匀,造成刻蚀残留。虽然硫酸可以降低界面张力,减少这个问题,但是有一定的极限。而且湿法刻蚀的各向同性刻蚀性太强,容易出现横向钻腐现象。

预设频率β为1分钟/次至5分钟/次,预设时长T为1秒至20秒。也就是说,这一次将碳化硅晶圆100浸入刻蚀液的动作到下一次将碳化硅晶圆100浸入刻蚀液的动作的时间间隔为1分钟至5分钟,每次将碳化硅晶圆100从刻蚀液中取出后都静置1秒至20秒,再进行下一次浸入动作。按照预设频率β重复浸入和取出动作,直至刻蚀完成。

这种方式可以消除在刻蚀过程中产生的并附着于电极金属层102表面的氢气气泡,避免氢气气泡将刻蚀液与电极金属层102隔离开而造成刻蚀残留,而且可以减弱湿法刻蚀的横向钻腐现象。

需要说明的是,本实施例中的湿法刻蚀方法同样适用于其它需要湿法刻蚀的膜层刻蚀工艺中。

综上,本公开实施例提供一种碳化硅器件电极金属层的湿法刻蚀方法,通过刻蚀前调整碳化硅晶圆100的位置,使碳化硅晶圆100上的待刻蚀电极金属层102垂直于刻蚀液的液面且碳化硅晶圆100的主定位边与刻蚀液的液面呈第一预设角度θ,可以消除电极金属层102刻蚀过程中各管芯101在纵向与横向的刻蚀差异,提高了管芯101边缘的刻蚀均一性。并且将碳化硅晶圆100按照预设频率β浸入到刻蚀液中,以对电极金属层102进行刻蚀;其中,每次将浸入刻蚀液中的碳化硅晶圆100取出静置预设时长T,可以消除在电极金属层102刻蚀过程中产生的并附着于电极金属层102表面的氢气气泡,避免氢气气泡将刻蚀液与电极金属层102隔离开而造成刻蚀残留。此方法操作简单易实现,且缩短了电极金属层102刻蚀工艺时间,提高了碳化硅基功率器件的电学性能与成品率,节约了制造成本。

以上仅为本公开的优选实施例而已,并不用于限制本公开,对于本领域的技术人员来说,本公开可以有各种更改和变化。凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

虽然本公开所公开的实施方式如上,但所述的内容只是为了便于理解本公开而采用的实施方式,并非用以限定本公开。任何本公开所属技术领域内的技术人员,在不脱离本公开所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本公开的保护范围,仍须以所附的权利要求书所界定的范围为准。

- 碳化硅器件电极金属层的湿法刻蚀方法

- 背面光入射的平面电极型碳化硅光导半导体器件的制备方法