不同氧气含量下3D打印金属性能试验设备及性能试验方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及增材制造技术领域,特别涉及一种不同氧气含量下3D打印金属性能试验设备及性能试验方法。

背景技术

由于金属3D打印的不断普及,在不同金属打印应用过程中发现,相对活泼金属在常规环境下打印容易发生爆燃现象,且在3D增材过程环境中的氧气也参与金属反应,故在加工过程中氧含量不断衰减,使打印后产品力学性能分布不均匀,现有设备及工艺基本考量的范围均为氧含量参与的安全性,没有对氧含量参与反应后产品的力学性能进行探究,所以随使用的设备不同,打印后产品无法形成统一标准,力学性能无法统一。

发明内容

本发明的目的是针对背景技术中所述的问题和不足,提供一种增材制造用密封试验机。并提出两类不同氧气含量环境下,产品金属性能测试实验方法。

不同氧气含量下3D打印金属性能试验设备,包括底座,底座上设有工作台、三轴坐标平台和控制装置,三轴坐标平台的Z轴导轨滑块上设有连接头,连接头一端连接有密封上盖,密封上盖为一端开口的空腔结构,密封上盖内部设有温湿度传感器、氧含量检测传感器、压力传感器和3D打印头,密封上盖上还设有贯穿至密封上盖内部的第一单向电磁阀,第一单向电磁阀进气端与惰性气体连接,密封上盖下端设有第一法兰,第一法兰上周向均匀设有多个螺孔,环状波纹硅胶气囊上端的第一连接部套置在第一法兰外壁,至少3 个第一夹紧块通过螺栓贯穿第一连接部与第一法兰后与螺孔连接,第二夹紧块上下交错分布在相邻两个第一夹紧块之间且通过螺栓贯穿第一连接部与第一法兰后与螺孔连接,环状波纹硅胶气囊下端设有第二连接部,第二连接部内圈设有第二法兰,第二法兰上周向均匀设有多个螺孔,至少3个第三夹紧块通过螺栓贯穿第二连接部与第二法兰后与螺孔连接,第四夹紧块上下交错分布在相邻两个第三夹紧块之间且通过螺栓贯穿第二连接部与第二法兰后与螺孔连接,工作台上端设有工作部,工作部周向设有环状凹槽,环状凹槽内设有充气式环状气囊,第二法兰下表面与工作台上表面抵触且第二法兰内圈与充气式环状气囊挤压抵触,工作部上设有延伸至外部并与外部气泵连接的第二单向电磁阀,控制装置控制三轴坐标平台按照预先设定的程序工作并对温湿度传感器、氧含量检测传感器和压力传感器进行数据采集。

不同氧气含量下3D打印金属性能试验方法,包括如下步骤:

步骤一,控制装置按照预先设定的程序控制三轴坐标平台带动第二法兰移动至工作台上端并使第二法兰套置在工作部外侧;

步骤二,气泵对充气式环状气囊充气使工作部与第二法兰之间挤压密封,环状波纹硅胶气囊内部形成密闭结构;

步骤三,控制装置控制三轴坐标平台的Z轴导轨滑块带动3D打印头向下移动直至3D打印头下端趋近工作部上表面,环状波纹硅胶气囊被压缩;

步骤四,控制装置打开第一单向电磁阀向环状波纹硅胶气囊空腔结构内填充惰性气体,并控制第二单向电磁阀排出环状波纹硅胶气囊空腔结构内原有的空气;

步骤五,当温湿度传感器、氧含量检测传感器和压力传感器检测到环状波纹硅胶气囊空腔结构内部的氧气含量达到控制装置预先设定的气体含量时,停止加注惰性气体;

步骤六,控制装置控制3D打印头开始金属打印,打印时,通过改变空腔结构内部氧气含量参数进行打印进而实现相关力学性能测试。

所述步骤六中改变空腔结构内部氧气含量参数包括:

实验设置:

同种金属进行打印,设置一个对照组和两个实验组;

对照组:环状波纹硅胶气囊空腔结构内氧含量控制为0ppm,用于对本文所述“氧含量的消耗会造成样件力学性能不均匀”进行对照说明;

实验组1:在打印开始时,环状波纹硅胶气囊空腔结构内氧含量控制在 100ppm,随后自由消耗,不予氧气补充;

实验组2:在打印开始时,环状波纹硅胶气囊空腔结构内氧含量控制在 100ppm,打印过程中根据氧含量检测传感器反馈,时时进行氧气的补充与排放,达到恒定范围氧气含量参与进行打印。

本发明的有益效果:

以新的柔性密封形式形成可控氧气环境的新型实验设备,提出三种不同情况下的对照实验。根据实验结果可以实验探索对不同金属的3D打印过程中最优工艺,同时可以将产品打印后力学性能在一定范围内统一,使打印的产品性能可靠,具有互换性。

附图说明

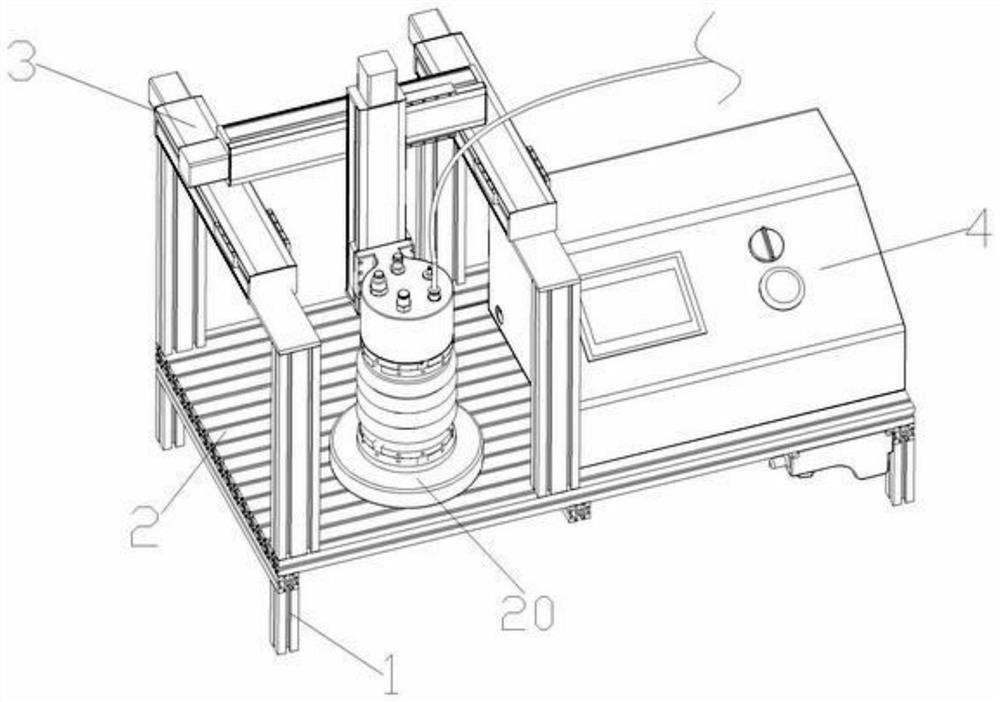

图1是本发明立体示意图。

图2是本发明主视图。

图3是图2中B处局部放大示意图。

图4是图2中C处局部放大示意图。

图5是滑块、连接头、密封上盖、第一法兰和硅胶气囊连接示意图。

图6是滑块、连接头、密封上盖、第一法兰和硅胶气囊连接俯视图。

图7是图6中A-A处剖视图。

图8是图7中D处局部放大示意图。

具体实施方式

参阅图1至图8所示,不同氧气含量下3D打印金属性能试验设备,包括底座1,所述的底座1上设有工作台2、三轴坐标平台3和控制装置4,三轴坐标平台3的Z轴导轨滑块4上设有连接头5,连接头5一端连接有密封上盖6,密封上盖6为一端开口的空腔结构,密封上盖6内部设有温湿度传感器7、氧含量检测传感器8、压力传感器9和3D打印头10,密封上盖6上还设有贯穿至密封上盖6内部的第一单向电磁阀22,第一单向电磁阀22进气端与惰性气体连接,密封上盖6下端设有第一法兰11,第一法兰11上周向均匀设有多个螺孔12,环状波纹硅胶气囊13上端的第一连接部14套置在第一法兰11外壁,至少3个第一夹紧块23通过螺栓贯穿第一连接部14与第一法兰11后与螺孔12连接,第二夹紧块15上下交错分布在相邻两个第一夹紧块23之间且通过螺栓贯穿第一连接部14与第一法兰11后与螺孔12连接,环状波纹硅胶气囊13下端设有第二连接部16,第二连接部16内圈设有第二法兰17,第二法兰17上周向均匀设有多个螺孔12,至少3个第三夹紧块18通过螺栓贯穿第二连接部16与第二法兰17后与螺孔12连接,第四夹紧块19上下交错分布在相邻两个第三夹紧块18之间且通过螺栓贯穿第二连接部16与第二法兰 17后与螺孔12连接,工作台2上端设有工作部20,工作部20周向设有环状凹槽21,环状凹槽21内设有充气式环状气囊22,第二法兰17下表面与工作台2上表面抵触且第二法兰17内圈与充气式环状气囊22挤压抵触,工作部 20上设有延伸至外部并与外部气泵连接的第二单向电磁阀24,控制装置4控制三轴坐标平台3按照预先设定的程序工作并对温湿度传感器7、氧含量检测传感器8和压力传感器9进行数据采集。

不同氧气含量下3D打印金属性能试验方法,包括如下步骤:

步骤一,控制装置4按照预先设定的程序控制三轴坐标平台3带动第二法兰17移动至工作台2上端并使第二法兰17套置在工作部20外侧;

步骤二,气泵对充气式环状气囊22充气使工作部20与第二法兰17之间挤压密封,环状波纹硅胶气囊13内部形成密闭结构;

步骤三,控制装置4控制三轴坐标平台3的Z轴导轨滑块4带动3D打印头10向下移动直至3D打印头10下端趋近工作部20上表面,环状波纹硅胶气囊13被压缩;

步骤四,控制装置4打开第一单向电磁阀22向环状波纹硅胶气囊13空腔结构内填充惰性气体,并控制第二单向电磁阀24排出环状波纹硅胶气囊13 空腔结构内原有的空气;

步骤五,当温湿度传感器7、氧含量检测传感器8和压力传感器9检测到环状波纹硅胶气囊13空腔结构内部的氧气含量达到控制装置4预先设定的气体含量时,停止加注惰性气体;

步骤六,控制装置4控制3D打印头10开始金属打印,打印时,通过改变空腔结构内部氧气含量参数进行打印进而实现相关力学性能测试。

所述步骤六中改变空腔结构内部氧气含量参数包括:

实验设置:

同种金属进行打印,设置一个对照组和两个实验组;

对照组:环状波纹硅胶气囊13空腔结构内氧含量控制为0ppm,用于对本文所述“氧含量的消耗会造成样件力学性能不均匀”进行对照说明;

实验组1:在打印开始时,环状波纹硅胶气囊13空腔结构内氧含量控制在100ppm,随后自由消耗,不予氧气补充;

实验组2:在打印开始时,环状波纹硅胶气囊13空腔结构内氧含量控制在100ppm,打印过程中根据氧含量检测传感器8反馈,时时进行氧气的补充与排放,达到恒定范围氧气含量参与进行打印。

单一变量控制:

表征时须选取同一高度的试样,避免其他因素的影响。以选区激光熔化 (SLM)为例,选取同一高度试样,避免基板温度梯度所造成的热应力影响。

- 不同氧气含量下3D打印金属性能试验设备及性能试验方法

- 不同氧气含量下3D打印金属性能试验设备及性能试验方法