发动机的叶片组件及发动机

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及一种发动机的叶片组件及发动机。

背景技术

大涵道比涡扇发动机是当前民用客机的主流动力装置,随着适航要求对发动机经济性和环保性追求,民用航空发动机的耗油率和噪音的指标要求逐年提高。对于大涵道比涡扇发动机,外涵效率对耗油率影响起决定因素;风扇和外涵出口导叶100的转静干涉噪声是发动机噪声的重要组成部分。传统大涵道比涡扇发动机,如图1所示,外涵道通常具有出口导叶100和支板300,出口导叶100和支板300之间为分体式连接。如图2所示,现有技术中有将出口导叶100和支板300融合,以降低发动机风扇转静干涉噪音,提升外涵效率,降低耗油率。

在工程应用中,外涵通常有1~2个分墙,其结构形式和短舱吊挂结构方案相关;上分墙内部需要安装飞机预冷器,预冷器尺寸通常较宽;若有下分墙,则下分墙内部需通防冰管、燃油管等管路。由于分墙叶型厚度很厚,叶型堵塞较大,其外形对外涵融合方案流动影响较大。

并且,由于分墙、支板300、出口导叶100融合叶型设计需考虑内部结构安装约束和气流导流扩压两个功能,其设计型面复杂,融合设计叶型和相邻出口导叶100几何匹配困难,设计难度较大。若融合导叶叶型和相邻出口导叶100设计不匹配,会导致在设计点工况部分叶片工作在偏负攻角状态、部分叶片工作在偏正攻角状态,偏离设计点时部分叶片会率先发生分离,融合导叶叶片组工作在较高损失区。

发明内容

本发明要解决的技术问题是为了克服现有技术中发动机的涵道中分墙融合的问题,提供一种发动机的叶片组件及发动机。

本发明是通过下述技术方案来解决上述技术问题:

一种发动机的叶片组件,其特点在于,所述叶片组件包括出口导叶和分墙,所述出口导叶和所述分墙分布于所述发动机的涵道的周向方向,且所述出口导叶和所述分墙均沿着所述发动机的轴线方向延伸;

所述分墙的前缘位于相邻两个所述出口导叶之间,且所述分墙的前缘与所述出口导叶的前缘齐平;所述分墙的安装角与对应的所述出口导叶的安装角之间差值的绝对值小于预设值;

其中,所述出口导叶的安装角是指所述出口导叶的前缘端点和后缘端点之间的连线与所述发动机轴线之间的夹角;所述分墙的安装角是指所述分墙的交点与所述分墙的前缘端点的连线与所述发动机轴线之间的夹角,所述交点是指所述分墙的叶型线与所述出口导叶的后缘端点连接的交点。

在本方案中,分墙的前缘位于相邻两个出口导叶之间,使得分墙的前缘可以作为出口导叶,有利于减少外涵导叶叶片数,减轻发动机重量,还有利于提高外涵叶片组件的总压恢复系数,降低分墙厚度堵塞引起的进口静压不均匀度,其结构更为紧凑且流动损失更小,发动机外涵效率更高,外涵转静干涉噪音更低;并且,分墙的前缘与出口导叶的前缘齐平,分墙的安装角与出口导叶的安装角之间差值满足相应的要求,使得分墙与出口导叶融合并均匀过渡到出口导叶,提升对气流的导流扩压,避免在设计点工况部分叶片工作在偏负攻角状态、部分叶片工作在偏正攻角状态,以及避免偏离设计点时部分叶片率先发生分离,融合叶片组工作在较高损失区。

较佳地,所述分墙的叶型线包括叶盆和叶背,所述分墙的安装角包括叶盆安装角和叶背安装角;

所述叶盆安装角与靠近所述叶盆的出口导叶的安装角之间的差值的绝对值小于第一预设值,所述叶背安装角与靠近所述叶背的出口导叶的安装角之间的差值的绝对值小于第二预设值。

在本方案中,根据分墙的叶型线设定分墙的叶盆和叶背分别与对应的出口导叶之间的安装角关系,进一步使得分墙两侧的出口导叶能够根据均匀过渡到分墙的叶盆和叶背,从而使得分墙的两侧的叶型均能与出口导叶融合。

较佳地,所述叶盆安装角不大于靠近所述叶盆的出口导叶的安装角,所述叶背安装角不小于靠近所述叶背的出口导叶的安装角。

较佳地,所述第一预设值的绝对值的范围和所述第二预设值的绝对值的范围均为1.5°~3.5°。

在本方案中,通过第一预设值和第二预设值的范围,能够根据实际情况选择相应的预设值,使得出口导叶与分墙的融合均匀。在具体实施时,第一预设值和第一预设值可以根据实际情况选择相同的数值也可以是不同的数值。

较佳地,所述第一预设值的绝对值为2.5°;和/或,所述第二预设值的绝对值为2.5°。

较佳地,所述叶片组件包括多种类型的所述出口导叶,相同种类的所述出口导叶的安装角相同,不同种类的所述出口导叶的安装角各不相同,且沿着所述涵道的周向方向,不同种类的所述出口导叶的安装角逐渐增大或减小。

在本方案中,沿着涵道的周向方向,具有不同种类的出口导叶,且不同种类的出口导叶之间的安装角逐渐变化,使得出口导叶的周向过渡均匀,从而能够进一步提高外涵导叶组的总压恢复系数。

较佳地,位于所述分墙的叶盆侧的不同种类的所述出口导叶的安装角逐渐增大,位于所述分墙的叶背侧的不同种类的所述出口导叶的安装角逐渐减小。

较佳地,所述出口导叶的类型数目不小于叶背安装角与叶盆安装角的差值与预设值的比值。

较佳地,相邻的不同种类的所述出口导叶的安装角之间的差值的绝对值不大于第三预设值。

在本方案中,相邻的不同种类的出口导叶的安装角之间满足相应的要求,实现了周向的出口导叶之间的均匀过渡,并且也能使得整体的出口导叶能够均匀过渡至分墙处,使得叶片组件整体融合均匀,降低流动损失,提升外涵效率,降低外涵转静干涉噪音。

较佳地,所述叶片组件还包括支板,所述支板的前缘设置于相邻两个所述出口导叶之间,且所述支板的前缘与所述出口导叶的前缘齐平。

在本方案中,叶片组件还包括支板,支板能够与出口导叶进行融合,使得支板、出口导叶和分墙能够融合形成叶片组件,进一步减小外涵出口导叶的叶片数,减轻发动机重量,使得整体结构紧凑。

一种发动机,其特点在于,所述发动机包括如上述的发动机的叶片组件。

在本方案中,发动机通过采用上述的叶片组件,能够减少外涵导叶叶片数,减轻发动机重量;有利于提高外涵叶片组件的总压恢复系数,降低分墙厚度堵塞引起的进口静压不均匀度,其结构更为紧凑且流动损失更小,发动机外涵效率更高,外涵转静干涉噪音更低;还使得分墙与出口导叶融合并均匀过渡到出口导叶,提升对气流的导流扩压,避免在设计点工况部分叶片工作在偏负攻角状态、部分叶片工作在偏正攻角状态,以及避免偏离设计点时部分叶片率先发生分离,融合叶片组工作在较高损失区。

本发明的积极进步效果在于:分墙的前缘位于相邻两个出口导叶之间,使得分墙的前缘可以作为出口导叶,有利于减少外涵导叶叶片数,减轻发动机重量,还有利于提高外涵叶片组件的总压恢复系数,降低分墙厚度堵塞引起的进口静压不均匀度,其结构更为紧凑且流动损失更小,发动机外涵效率更高,外涵转静干涉噪音更低;并且,分墙的前缘与出口导叶的前缘齐平,分墙的安装角与出口导叶的安装角之间差值满足相应的要求,使得分墙与出口导叶融合并均匀过渡到出口导叶,提升对气流的导流扩压,避免在设计点工况部分叶片工作在偏负攻角状态、部分叶片工作在偏正攻角状态,以及避免偏离设计点时部分叶片率先发生分离,融合叶片组工作在较高损失区。

附图说明

图1为现有技术中分体式外涵出口导叶和支板的结构示意图;

图2为现有技术中融合式外涵出口导叶和支板的结构示意图;

图3为本发明实施例提供的一种分墙基元级叶型和相邻出口导叶基元级叶型的示意图;

图4为发明实施例提供的一种分墙、支板和出口导叶融合后0%展高S1处的截面示意图;

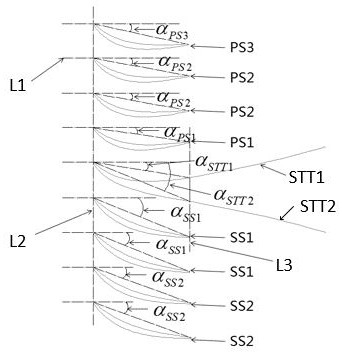

图5为本发明实施例提供的一种分墙和出口导叶融合的安装角关系示意图。

附图标记说明

出口导叶100

分墙200

上分墙210

预冷器211

下分墙220

支板300

第一导叶PS1

第三导叶PS2

第四导叶PS3

第二导叶SS1

第五导叶SS2

发动机轴线L1

前缘端点连线L2

后缘端点连线L3

叶盆STT1

叶背STT2。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

本发明实施例提供了一种发动机的叶片组件,该叶片组件主要应用于发动机的外涵道处。如图4所示,叶片组件可以包括相互融合的出口导叶100和分墙200,其中叶片组件通常包括1~2个分墙200,并且分墙200的厚度较厚,其内部通常需要安装发动机的其他器件,比如如图4所示,发动机具有两个分墙200,分别为上分墙210和下分墙220,上分墙210内部需要安装飞机预冷器211,下分墙220内部需要通防冰管、燃油管等短路。

出口导叶100和分墙200分布于发动机的涵道的周向方向,且出口导叶100和分墙200均沿着发动机的轴线方向延伸。分墙200的前缘位于相邻两个出口导叶100之间,且分墙200的前缘与出口导叶100的前缘齐平;分墙200的安装角与对应的出口导叶100的安装角之间差值的绝对值小于预设值;其中,如图5所示,出口导叶100的安装角是指出口导叶100的前缘端点和后缘端点之间的连线与发动机轴线L1之间的夹角;分墙200的安装角是指分墙200的交点与分墙200的前缘端点的连线与发动机轴线L1之间的夹角,交点是指分墙200的叶型线与出口导叶100的后缘端点连接的交点。

在具体实施时,如图3所示,分墙200的前缘位于相邻两个出口导叶100之间,且分墙200前缘处的叶型与出口导叶100的叶型相近,并向后延伸逐渐过渡到分墙200的最大厚度处。从而能够适应来流气流方向和几何周向过渡。以及,在同一展高处,比如如图4所示为在0%展高S1处的截面示意图,分墙200与对应的出口导叶100的安装角差值绝对值小于预设值;相应地,在不同展高位置处,分墙200与对应的出口导叶100的安装角差值绝对值也可以小于预设值,使得各展高处的分墙200与出口导叶100均能均匀过渡,实现融合。

进一步地,出口导叶100与分墙200融合后,分墙200的前缘可以作为出口导叶100,有利于减少外涵导叶叶片数,减轻发动机重量,其结构更为紧凑且流动损失更小,发动机外涵效率更高,外涵转静干涉噪音更低;而且出口导叶100与分墙200之间的均匀过渡,能够提升对气流的导流扩压,避免在设计点工况部分叶片工作在偏负攻角状态、部分叶片工作在偏正攻角状态,以及避免偏离设计点时部分叶片率先发生分离,融合叶片组工作在较高损失区。

作为一种较佳地实施方式,如图4所示,还可以将支板300与出口导叶100融合;具体地,支板300的前缘设置于相邻两个出口导叶100之间,且支板300的前缘与出口导叶100的前缘齐平。从而进一步减小外涵出口导叶100的叶片数,减轻发动机重量,使得整体结构紧凑,提升发动机的性能。

下面具体介绍分墙200与出口导叶100之间的融合的特征参数的关系。

作为一种较佳地实施方式,分墙200的叶型线包括叶盆STT1和叶背STT2,分墙200的安装角包括叶盆安装角和叶背安装角;叶盆安装角与靠近叶盆STT1的出口导叶100的安装角之间的差值的绝对值小于第一预设值,叶背安装角与靠近叶背STT2的出口导叶100的安装角之间的差值的绝对值小于第二预设值。从而使得分墙200两侧的出口导叶100能够根据均匀过渡到分墙200的叶盆和叶背。

在具体实施时,如图5所示,靠近叶盆STT1的出口导叶100为第一导叶PS1,靠近叶背STT2的出口导叶100为第二导叶SS1;相应地,第一导叶安装角为α

其中,如图5所示,第一导叶PS1的安装角α

作为一种较佳地实施方式,叶盆安装角不大于靠近叶盆的出口导叶100的安装角,叶背安装角不小于靠近叶背的出口导叶100的安装角。也即,叶盆安装角α

作为一种较佳地实施方式,第一预设值的绝对值的范围和第二预设值的绝对值的范围均为1.5°~3.5°。优选地,第一预设值的绝对值为2.5°;和/或,第二预设值的绝对值范围也可以为2.5°。

在具体实施时,第一预设值和第一预设值可以根据实际情况选择相同的数值也可以是不同的数值。

作为一种较佳地实施方式,叶片组件包括多种类型的出口导叶100,如图5所示,多个出口导叶100的前缘端点连线L2,分墙200的前缘也处于前缘端点连线L2上,也即多种类型的出口导叶100和分墙200的前缘齐平。相同种类的出口导叶100的安装角相同,不同种类的出口导叶100的安装角各不相同,且沿着涵道的周向方向,不同种类的出口导叶100的安装角逐渐增大或减小。沿着涵道的周向方向,具有不同种类的出口导叶100,且不同种类的出口导叶100之间的安装角逐渐变化,使得出口导叶100的周向过渡均匀,从而能够进一步提高外涵导叶组的总压恢复系数。

如图4所示,沿着涵道的周向方向具有多个出口导叶100,多个出口导叶100又可以被划分为不同类型。如图5所示,以靠近分墙200两侧的8个出口导叶100为例,其中靠近叶盆的出口导叶100具有三种类型,分别为第一导叶PS1、第三导叶PS2和第四导叶PS3;靠近叶背的出口导叶100具有两种类型,分别为第二导叶SS1和第五导叶SS2。

作为一种较佳地实施方式,位于分墙200的叶盆侧的不同种类的出口导叶100的安装角逐渐增大,位于分墙200的叶背侧的不同种类的出口导叶100的安装角逐渐减小。

如图5所示,从叶盆STT1至第一导叶PS1、第三导叶PS2和第四导叶PS3,其安装角具有逐渐增大的趋势;从叶背STT2至第二导叶SS1、第五导叶SS2,其安装角具有逐渐减小的趋势,从而在外涵道周向上,分墙200和出口导叶100之间的安装角能够均匀过渡并融合,提升气流的导流效果。

作为一种较佳地实施方式,出口导叶100的类型数目不小于叶背安装角与叶盆安装角的差值与预设值的比值。

即周向出口导叶100的叶型种类数N可以满足如下关系:

如图4中的出口导叶100,其需适应分墙200融合叶型几何,通常周向会采用9~15种叶型实现几何过渡。

作为一种较佳地实施方式,相邻的不同种类的出口导叶100的安装角之间的差值的绝对值不大于第三预设值。

第三预设值的绝对值的范围为1.5°~3.5°。优选地,第三预设值可以为2.5°。即,第三导叶PS2和第一导叶PS1之间的差值,第四导叶PS3和第三导叶PS2之间的差值均不超过2.5°;第二导叶SS1和第五导叶SS2之间的差值也不超过2.5°。

本发明实施例还提供了一种发动机,发动机包括如上述的发动机的叶片组件。该叶片组件可以设置于发动机的外涵道的周向位置处。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 用于具有减小的重量的涡轮发动机的固定叶片组件、以及包括至少一个这种固定叶片组件的涡轮发动机

- 用于涡轮发动机螺旋桨特别是用于桨扇发动机的叶片,包括这样的叶片的螺旋桨和涡轮发动机