一种防弹复合纤维材料及其制备方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于复合材料领域,具体涉及一种高性能的防弹复合纤维材料及其制备方法。

背景技术

随着经济、社会的高速发展,军用、警用装备技术也日益先进,其中,防弹衣是一种非常重要的个体防护装备,在保护士兵和警察的生命安全、降低伤亡程度方面具有重要的作用。其中轻质防弹衣的材料主要是芳纶1414和超高分子量聚乙烯纤维(UHMWPE)机织布等。防弹衣的结构直接影响其防护性能,改变防弹衣的结构和加工方法对提高防弹衣性能有着重要的影响。

芳纶1414纤维是目前在防弹领域应用最广泛的高性能有机纤维之一,其高分子主链是由酰胺键对位连接在芳香环上的线性高聚物,分子链中的苯环使分子链间产生强烈的π-π共轭作用,同时分子间的氢键作用使分子链难以旋转,分子链不能折叠,呈伸展的刚性棒状结构,分子链之间排列紧密,因此纤维具有很高的模量和强度,具有优异的防弹性能。而构成UHMWPE纤维的聚乙烯分子链以超高的分子量和高结晶度,赋予纤维优异的物理力学性能,其比强度比芳纶1414纤维高约35%。但是,随着枪支弹药制备技术的日益进步,子弹的穿透能力日益增强,发明质量更轻、性能更为优异的防弹衣非常必要。

剪切增稠流体(STF)具有遇冲击迅速提高粘度的特征,被用于提高防弹衣的防冲击性能。如,中国发明专利公开号CN106087428A公开了一种STF浸渍对防护材料的改性方法,但未提及如何防止STF的迁移和渗漏问题。中国发明专利公开号CN109944074A公开了一种STF软体防刺织物,在三维立体结构织物的空腔内灌注剪切增稠流体,以提高防刺性能,为了防止STF泄漏,需要在织物内腔涂覆一层固化剂,技术难度很高。还如,中国发明专利公开号CN108301203 A公开了一种基于表面改性与刻蚀的二氧化硅纳米粒子剪切增稠流体的制备方法,通过对纳米粒子进行刻蚀,提高STF的剪切增稠性能。

但现有的在织物表面涂覆或浸渍STF制备防弹衣的技术因STF具有流动性、粘滞性,使其使用性能不佳,有必要进一步改进。

发明内容

针对现有技术存在的不足,本发明拟解决的一个技术问题是提供一种具有良好防弹性能的防弹复合纤维材料的制备方法。

本发明的另一目的是提供一种上述方法制备的防弹复合纤维材料。

本发明的又一目的是提供一种由上述防弹复合纤维材料制备的复合纤维布。

为此,本发明的技术方案如下:

一种防弹复合纤维材料的制备方法,包括以下步骤:

(1)制备鞘成分:所述鞘成分为以下两种溶液中的一种:

(a)10~25wt%的聚酮溶液:将重均分子量≥5x10

(b)10~25wt%的聚丙烯腈溶液:将重均分子量≥5x10

(2)制备芯成分:

所述芯成分由改性纳米粒子溶液与富勒烯分散液中的至少一种和聚乙二醇组成,其中:

所述改性纳米粒子溶液的制备方法为:干燥纳米二氧化硅或碳酸钙粉末分散于N-甲基吡咯烷酮或0.05%聚丙烯酸钠水溶液中,再加入干燥二氧化硅或碳酸钙粉末质量1~5%的硅烷偶联剂,超声波震荡10~20min;

所述富勒烯分散液的制备方法为:将表面接枝有糠醇、丙烯酸、马来酸或糠酸的富勒烯分散于丙酮或丁酮中,机械搅拌20min,使之分散均匀;

所述芯成分中,改性纳米粒子及/或表面接枝有糠醇、丙烯酸、马来酸或糠酸的富勒烯的质量分数为20~60%,余量为聚乙二醇;

所述聚乙二醇的聚合度为100~800;

(3)将步骤(1)制得的鞘成分和步骤(2)制得的芯成分,同轴静电纺丝,控制鞘、芯成分中除溶剂外的有效成分的质量比为(55~85):(45~15),同轴静电纺丝中聚合物溶液的质量分数为55~80%,剪切增稠流体的质量分数为20~45%,电压10~25kV,收集器到喷头的距离为10~30cm,以导电性平板收集器收集喷出的液体细流,形成纤维网;

(4)将N层机织布与N-1层所所述纤维网交替叠合,制备出高性能的防弹复合材料。

优选的是,步骤(2)中,表面接枝有糠醇的富勒烯的制备方法为:将富勒烯与糠醇按摩尔分数比1:10~1:50,在100~180℃、氮气保护下反应8~16h,以丙酮、丁酮洗涤产物3~5次,除去未反应的糠醇,60~80℃真空干燥6~10h得到产物。

优选的是,步骤(2)中,表面接枝有糠酸、丙烯酸或马来酸的富勒烯的制备方法为:将富勒烯与糠酸、丙烯酸或马来酸按摩尔分数比1:10~1:50,在100~180℃、氮气保护下反应8~16h,得到糠酸、丙烯酸或马来酸接枝富勒烯,以丙酮、丁酮洗涤产物3~5次,除去未反应的酸,60~80℃真空干燥6~10h得到产物。

优选的是,所述纳米二氧化硅或碳酸钙的纯度为95%以上、粒径为8~100nm。更优选的是,所述纳米二氧化硅或碳酸钙的粒径为10~80nm。

所述制备剪切增稠流体中,改性纳米粒子及/或接枝有糠醇、丙烯酸、马来酸或糠酸的富勒烯的质量分数为25~40%,余量为聚乙二醇;所述聚乙二醇的聚合度为200~600。

所述纤维网的单位面积质量为20~100g/m

优选的是,所述机织布为芳纶1414或超高分子量聚乙烯,其单位面积质量为100~200g/m

更优选的是,所述机织布为芳纶1414或超高分子量聚乙烯的单位面积质量为120~180g/m

本发明还保护一种上述方法制备的防弹复合材料。

本发明制备的防弹复合纤维材料由N层机织布与N-1层纤维网交替叠合而成。本发明的制备方法以聚酮或聚丙烯腈的溶液为鞘成分,以纳米二氧化硅或碳酸钙溶液及/或者富勒烯分散液和聚乙二醇混合物溶液为芯成分,同轴静电纺丝制备出含有STF的纤维网,纤维之间存在粘结,然后与芳纶1414、UHMWPE机织布复合使用,在受到冲击作用时,解除粘结需要消耗冲击能量,同时纤维中的STF出现剪切增稠现象,使纤维的刚性瞬间增大,进一步消耗冲击能量,与纤维网同时使用的芳纶1414或UHMWPE机织布继续消耗冲击能量,最终达到防弹的效果。

与现有技术相比,本发明具有以下有益效果:

1、本发明的制备方法中,采用狄尔斯—阿尔德反应制备表面接枝有糠醇、丙烯酸、马来酸或糠酸的富勒烯,其优点在于不需要催化剂、无“三废”排放、产物结构准确;

2、本发明的方法制备的防弹复合材料抑制了STF的流动性,既能防止STF渗漏,又提高了材料的防弹性能、提高了防弹衣质量。

附图说明

图1所示为本发明的实施例1制备的纤维网的表面和截面形貌图;

图2所示为本发明的实施例1~5制备的纤维网的防冲击性能;

图3所示为本发明的实施例6、比较例4、比较例5制得的防弹复合材料的防冲击性能。

具体实施方式

下面给出本发明的具体实施例。具体实施例仅用于进一步详细说明本发明,不限制本申请权利要求的保护范围。

本发明中,所述聚酮为采用摩尔数94%以上的乙烯和一氧化碳为重复单元的交替共聚物,根据其溶解和加工性能也可以含有1~6%摩尔的丙烯,其重均分子量在5x10

所述的聚丙烯腈为采用94%以上的丙烯腈、丙烯酸甲酯或醋酸乙烯酯为重复单元的无规共聚物,其重均分子量在5x10

所述的STF是由纳米粒子与富勒烯分散液中的至少一种和低分子量聚乙二醇组成的一种混合物,当达到临界剪切速率时,粒子间作用力相对很小,液体作用力在体系中成了主要的作用力,促使体系中相对孤立的纳米粒子聚集体二次聚集形成了“粒子簇”,随着流体作用力的增大而变大,成为了一种对流体运动的阻碍宏观表现为体系的粘度增大。

所述的纳米粒子主要是二氧化硅或碳酸钙。纳米二氧化硅的粒径为8~100nm,纯度为95%及以上。降低二氧化硅的粒径有助于提高制备出的STF的剪切增稠作用,但也不是越低越好,其最佳的粒径范围为10~80nm。所述的纳米碳酸钙的粒径为8~100nm,纯度为95%及以上。降低二氧化硅的粒径有助于提高制备出的STF的剪切增稠作用,但也不是越低越好,其最佳的粒径范围为10~80nm。本发明专利申请优选纳米二氧化硅。

为了提高纳米粒子与聚乙二醇之间的界面相互作用,需要对纳米粒子进行预处理,具体是采用偶联剂对干燥的纳米颗粒进行处理,使之形成带有聚乙二醇分子链的球状颗粒。

所述的偶联剂由亲无机基团与分散粒子作用,亲有机基团与分散介质作用,使得分散粒子更加均匀分布在分散介质中,增强分散粒子与分散介质之间的吸引作用。本发明优选硅烷类偶联剂,硅烷偶联剂的分子结构式一般为:Y-R-Si(OR)

预处理中硅烷类偶联剂的用量是纳米粒子质量的1~5%。

所述的富勒烯是指以sp

所述的表面接枝有糠醇、丙烯酸、马来酸或糠酸的富勒烯可采用多种方法制备,本发明专利申请优选采用狄尔斯—阿尔德反应制备,其优点在于不需要催化剂、无“三废”排放、产物结构准确。一是将富勒烯与丙烯酸、马来酸或糠酸中的一种在100~180℃、氮气保护下反应8~16h,得到丙烯酸、马来酸或糠酸接枝富勒烯,,以丙酮或丁酮洗涤三次,除去未反应的酸,60~80℃真空干燥4~8h,得到产物;二是将富勒烯与糠醇在100~180℃、氮气保护下反应8~16h,得到糠醇接枝富勒烯,以丙酮或丁酮洗涤三次,除去未反应的酸,60~80℃真空干燥4~8h,得到产物。接枝度通过控制原料配比和反应温度及时间进行控制。

本发明的高性能防弹复合材料纤维网的芯成分中含有纳米二氧化硅和富勒烯中的至少一种,其质量分数为20~60%,其余为聚乙二醇,优选25~40%。纳米二氧化硅、碳酸钙或富勒烯的质量分数越高,其剪切增稠效果越好,但会影响加工性能。所述聚乙二醇,其聚合度为100~800,优选200~600。

在同轴静电纺丝时,聚合物的体积分数为55~80%,STF的体积分数为20~45%。STF的质量分数越高,纤维网的防冲击性能越好,但质量分数过高,容易造成包覆困难,导致STF渗漏,失去本发明的意义。

本发明制得的纤维网,其单位面积质量为20~100g/m

本发明所得高性能的防弹复合材料的组成、结构和性能的表征,除特别标明的以外,均使用下述仪器设备:

采用扫描电子显微镜(日立Hitachi S4800)观察复合纤维的表面形貌和内部结构,冲击性能采用两种方法测定:

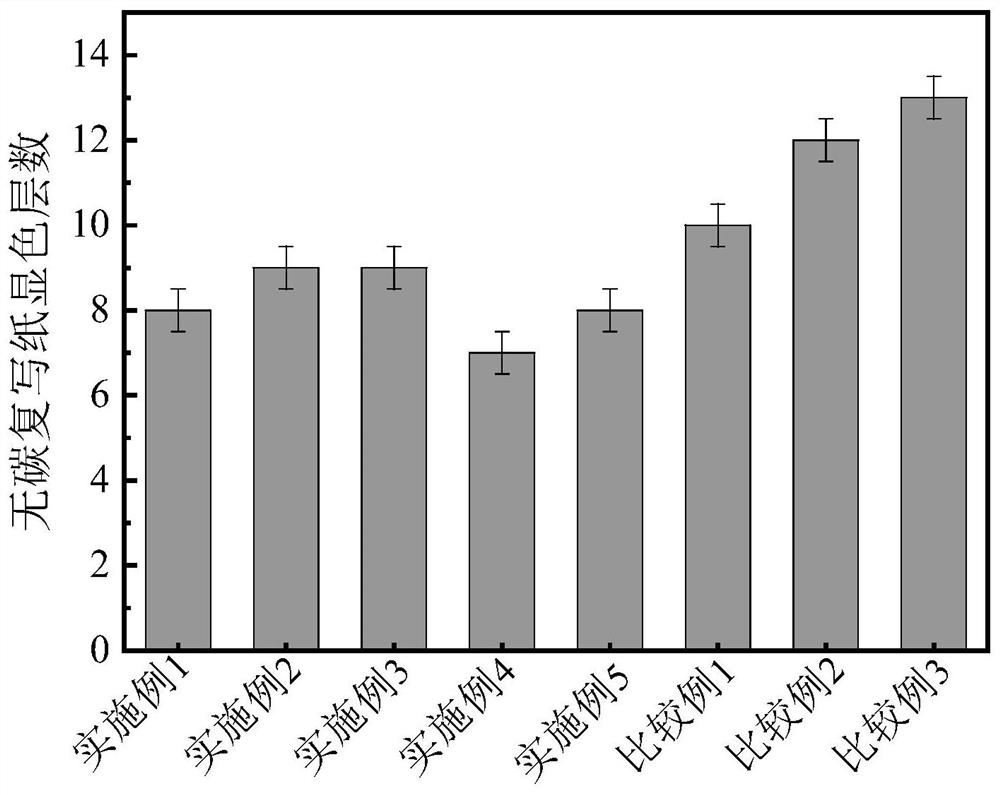

1、将仿真子弹头从5m高度自由落体冲击所制备的纤维网,用光滑不锈钢管控制子弹下落过程中的方向,无碳复写纸显色的层数来表征纤维网的抗冲击性能。无碳复写纸显色层数越少抗冲击性能越好;

2、采用落重万能试验机(新智电子自动化,台湾)测试复合材料的防冲击性能,冲量越高,防弹性能越好。

具体实施例仅是为了进一步详细叙述本说明,并不限制本发明的权利要求。

实施例1

一种防弹复合纤维材料的制备方法,包括以下步骤:

(1)将重均分子量为5x10

(2)将平均粒径15nm、纯度98%的二氧化硅于80℃真空干燥6h,除去表面吸附的水分,称重后分散于N-甲基吡咯烷酮中,加入3%的硅烷偶联剂KH560,500W超声波震荡20min;再加入计量的聚合度400的聚乙二醇,控制除溶剂外的芯成分中,二氧化硅质量分数为60%,聚乙二醇-400质量分数40%,分散液浓度60%。

(3)分别将上述聚酮溶液和二氧化硅/聚乙二醇-400分散液加入到推进器中,聚酮溶液作为同轴静电纺丝过程中的鞘成分,二氧化硅/聚乙二醇-400分散液作为同轴静电纺丝过程中的芯成分,同轴静电纺丝。控制两种成分中聚酮和二氧化硅/聚乙二醇-400的质量比为80:20,施加15kV电压,收集距离20cm,平板收集器收集4h,取下纤维网、80℃真空烘箱干燥4h。纤维网单位面积质量为60g/m

参见图1,显微镜观察显示,上述纤维网中的纤维呈现不规整的圆形,直径为1.5~3.0μm,具有明显的芯鞘结构。

参见表1,采用上述的方法1对本实施例制备的纤维网进行冲击实验,结果表明,该纤维网使8层的无碳复写纸显色。

实施例2

将实施例1中的鞘芯比修改为75:25,其他物质和参数不变。所得纤维网采用上述的方法1进行冲击实验,结果表明,纤维网使9层无碳复写纸变色。

实施例3

实施例1中的鞘芯比修改为66.7:33.3,其他物质和参数不变。所得纤维网采用上述的方法1进行冲击实验,结果表明,纤维网使9层无碳复写纸变色。

实施例4

将重均分子量为7.2x10

将接枝度3%的糠酸接枝富勒烯60加入到丁酮中,搅拌20min,加入聚乙二醇-300,控制除溶剂外的芯成分中,糠酸接枝富勒烯的质量分数为20%,聚乙二醇-300质量分数为80%,继续搅拌20min,配制成40wt%的溶液。

分别将聚酮溶液和富勒烯/聚乙二醇-300分散液加入到推进器中,控制两种成分中聚酮和糠酸接枝富勒烯/聚乙二醇-300的质量分数比80:20,施加20kV电压,收集距离20cm,平板收集器收集4h,取下纤维网、80℃真空烘箱干燥4h。

显微镜观察纤维呈现不规整的圆形,直径1.5~3.0μm,具有明显的芯鞘结构。

参见表1,采用上述的方法1进行冲击实验,结果表明,该纤维网使7层的无碳复写纸显色。

实施例5

将重均分子量为6.2x10

将平均粒径20nm、纯度95%的二氧化硅80℃真空干燥6h,除去表面吸附的水分,称重后分散于丙酮中,加入3%的硅烷偶联剂KH550,500W超声波震荡20min。

将接枝度5%的马来酸接枝富勒烯60加入到丁酮中,搅拌20min,加入聚乙二醇-300,控制马来酸接枝富勒烯的质量分数为30%,继续搅拌20min,配制成40wt%的溶液。

分别将聚丙烯腈溶液和质量分数1:1的二氧化硅与富勒烯/聚乙二醇-300分散液加入到推进器中,控制聚丙烯腈与二氧化硅/富勒烯/聚乙二醇体系的质量分数为80:20,施加20kV电压,收集距离20cm,平板收集器收集4h,取下纤维网、80℃真空烘箱干燥4h。

显微镜观察纤维呈现不规整的圆形,直径1.5~3.0μm,具有明显的芯鞘结构。

参见表1,采用上述的方法1进行冲击实验,结果表明,该纤维网使8层的无碳复写纸显色。

实施例6

将重均分子量为5.2x10

将接枝度5%的丙烯酸接枝富勒烯40加入到丁酮中,搅拌20min,加入聚乙二醇-600,控制除溶剂外的芯成分中,丙烯酸接枝富勒烯的质量分数为35%,聚乙二醇-600质量分数为65%,继续搅拌20min,配制成20wt%的溶液。

分别将聚酮溶液和富勒烯/聚乙二醇-600分散液加入到推进器中,控制两种成分中聚酮和糠酸接枝富勒烯/聚乙二醇-600的质量分数比70:30,施加20kV电压,收集距离20cm,平板收集器收集4h,取下纤维网、80℃真空烘箱干燥4h。

显微镜观察纤维呈现不规整的圆形,直径1.5~3.0μm,具有明显的芯鞘结构。

参见表1,采用上述的方法1进行冲击实验,结果表明,该纤维网使8层的无碳复写纸显色。

实施例7

将实施例1中制备的纤维网,两侧各增加一层单位面积质量180g/m

参见图3,采用上述的方法2测试该复合芳纶纤维布抵抗冲击的峰值力为338.98N,冲击作用时间0.01032s,对F-t曲线进行积分得到冲量为1.74669N·s。

比较例1

将实施例1中的鞘芯比修改为83.3:16.7,其他物质和参数不变。采用上述的方法1进行冲击实验,结果表明,纤维网使12层无碳复写纸变色。

比较例2

将重均分子量为5x10

将聚酮溶液加入到推进器中,15kV电压,收集距离20cm,平板收集器收集4h,取下纤维网,于80℃真空烘箱干燥4h。

显微镜观察纤维呈现圆形,直径1.0~2.0μm,无芯鞘结构。

采用上述的方法1进行冲击实验,结果表明,结果表明,该纤维网使12层的无碳复写纸显色。

比较例3

将重均分子量为4.2x10

将聚丙烯腈溶液加入到推进器中,20kV电压,收集距离20cm,平板收集器收集4h,取下纤维网,于80℃真空烘箱干燥4h。

显微镜观察纤维呈现圆形,直径1.0~2.0μm,无芯鞘结构。

采用上述的方法1进行冲击实验,结果表明,结果表明,该纤维网使13层的无碳复写纸显色。

比较例4

两层单位面积质量180g/m

参见图3,采用方法2测试该芳纶1414纤维布抵抗冲击的峰值力为277.89N,冲击作用时间0.00906s,对F-t曲线进行积分得到织物吸收冲量为1.36663N·s。

比较例5

两层单位面积质量180g/m

参见图3,采用方法2该复合芳纶1414纤维布抵抗冲击的峰值力为336.03N,冲击作用时间0.00823s,对F-t曲线进行积分得到冲量为1.46976N·s。

表1纤维网组成与耐冲击性能

由表中数据可知,本发明的方法制备的防弹复合纤维材料与现有的防弹材料相比,具有更好的防弹性能。

本发明未述及之处适用于现有技术。

- 一种防弹复合纤维材料及其制备方法

- 一种半液态防弹刺复合材料的制备方法、防弹刺复合材料及防弹刺防护内芯