一种氧化线的方框式上排设备

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及铝材氧化设备领域,尤其涉及一种氧化线的方框式上排设备。

背景技术

为了提升铝型材(又称铝材或型材)的耐候性和外观,常常需要对其进行氧化处理。现有的氧化线通过大梁将成排的铝型材悬挂在空中,送入氧化线中实施氧化工艺。其中,将铝材从料框中取出,逐条固定在大梁上,再将挂好铝材的大梁升起送入氧化线的过程,成为上排。其中,固定有铝材的大梁称为实梁,下排后的大梁称为空梁。现有的上排方式是:铝材在备料区经过上料架的输送到达翻转架,在翻转架处进行对型材的装夹;在完成装夹后翻转架翻转90°到达实梁与空梁的交接处,先通过实梁置架转移翻转架的实梁进入设备的等待区,然后再承接回流的空梁折返90°回到原先夹料的位置,至此完成了一次上排。下一周期的备料将从传送带完成传送后开始进行,在完成后等待翻转架折返后传送架再开始下一周期的型材传送。

该上排方式的缺点相当明显,在翻转架的整个工作过程中,装夹位置的工位是完全停滞的,另外备料区在完成下一次备料后会等待翻转架的折返才能进行下一个周期的输送。

发明内容

本发明实施例为了解决现有上排设备上排效率低的技术问题,提供一种氧化线的方框式上排设备,可提高上排效率,从而提升氧化线的生产效率。

为了解决上述技术问题,本发明实施例提供了一种氧化线的方框式上排设备,包括方框式上排机构,实梁输送机构、空梁输送机构和升降机构,所述方框式上排机构包括旋转驱动机构和旋转框,所述旋转驱动机构用于驱动所述旋转框旋转,所述旋转框由四根等长的旋转边首尾相接组成;所述旋转驱动机构通过连接件与所述旋转框连接;所述旋转框的四角设有大梁夹持机构,所述大梁夹持机构用于将大梁夹持或松开;所述升降机构同时连接所述实梁输送机构和空梁输送机构,所述实梁输送机构用于将实梁送入氧化线中;所述空梁输送机构用于输送下排后的空梁;所述升降机构的下端处于所述大梁夹持机构的运行轨迹中。

作为上述方案的改进,所述升降机构与所述空梁输送机构的出料端连接;所述升降机构与所述实梁输送机构的进料端连接。

作为上述方案的改进,所述空梁输送机构的出料端高于所述实梁输送机构的进料端。

作为上述方案的改进,所述大梁夹持机构通过与对应的所述旋转边平行并向外伸出的延伸部与所述旋转边连接。

作为上述方案的改进,所述大梁夹持机构包括大梁限位槽,所述大梁限位槽的开口处设有用于防止大梁从大梁限位槽中脱出的锁止机构。

作为上述方案的改进,所述锁止机构包括锁止气缸,以及设于所述锁止气缸的活塞杆上的定位块;所述定位块能够受所述活塞杆驱动而在所述大梁限位槽的开口处平移。

作为上述方案的改进,当所述大梁限位槽位于所述升降机构中时,所述大梁限位槽的槽口向上。

作为上述方案的改进,所述大梁限位槽与所述升降机构的重叠位置位于所述实梁输送机构的进料端的正下方。

作为上述方案的改进,还包括上排传输线,其设于所述方框式上排机构一侧,用于排列铝材并将铝材整体输送至方框式上排机构处。

作为上述方案的改进,所述旋转边正面还设有支承辊;所述旋转边旋转至正面水平向上的位置时,所述上排传输线与之处于同一高度。

实施本发明实施例,具有如下有益效果:

采用本上排设备,能够实现连续上排,省去了翻转架折返的时间,氧化线的利用率更高,大大提高了生产效率,能够为企业产生较大经济效益。

附图说明

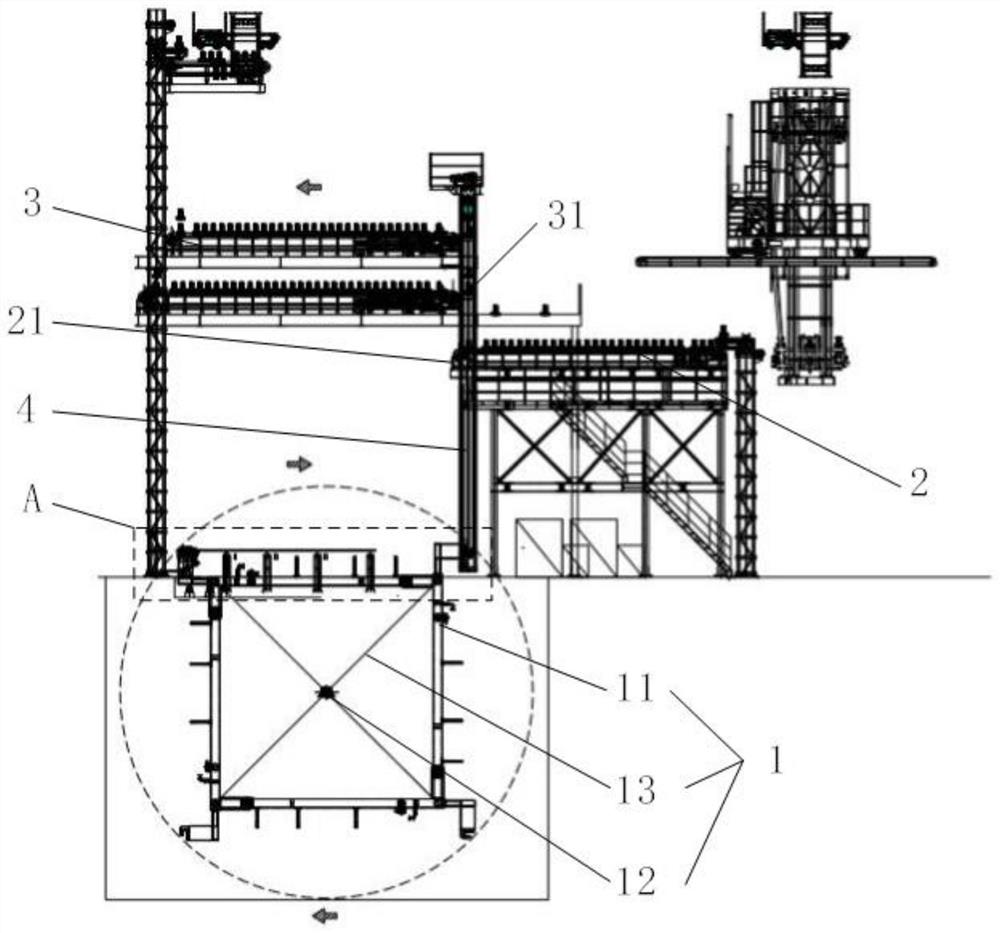

图1是本发明一种氧化线的方框式上排设备的结构示意图;

图2是图1的A部放大图;

图3是本发明的大梁夹持机构的结构示意图;

图4是本发明的上排传输线的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

如图1-图3所示,本发明具体实施例提供了一种氧化线的方框式上排设备,包括方框式上排机构1,实梁输送机构2、空梁输送机构3和升降机构4,所述方框式上排机构1包括旋转驱动机构11和旋转框12,所述旋转驱动机构11用于驱动所述旋转框12旋转,所述旋转框12由四根等长的旋转边121首尾相接组成;所述旋转驱动机构11通过连接件13与所述旋转框12连接;所述旋转框12的四角设有大梁夹持机构122,所述大梁夹持机构122用于将大梁夹持或松开;所述升降机构4同时连接所述实梁输送机构2和空梁输送机构3,所述实梁输送机构2用于将实梁送入氧化线中;所述空梁输送机构3用于输送下排后的空梁;所述升降机构4的下端处于所述大梁夹持机构122的运行轨迹中。其中,所述旋转驱动机构可以包括位于选择框中心的转轴,以及驱动转轴旋转的电机;所述选择框与转轴连接,能够以转轴为中心旋转。

本申请的上排流程如下:

料框7中的铝材通过人工或机器送入备料区中,在备料区中排列好的铝材根据氧化工艺需要,每次将一定数量的铝材送入旋转至正面水平朝上的旋转边121中。铝材6通过大梁8上的夹子逐根固定在大梁8上,形成实梁。然后方框式上排机构1旋转90°,将实梁送至升降机构4的最下端。然后升降机构4将实梁抬升至实梁输送机构2处。在实梁输送机构2中,每根实梁会按照氧化工艺需要以一定间距排列,并以一定速度送入氧化线中,进行氧化。所述空梁输送机构3会将下排后的空梁收集,并移送到升降机构4处。当位于最高点的实梁被送出后,升降机构4会将空梁输送机构3最前端的一根空梁向下移动,送入大梁夹持机构122中。位于此旋转边121中的空梁会跟随此旋转边121旋转270°,最后到达水平的上排位置,重新进行下一次的上排工作。

采用本上排设备,能够实现连续上排,省去了翻转架折返的时间,氧化线的利用率更高,大大提高了生产效率,能够为企业产生较大经济效益。另外,本旋转框12能够方便地隐藏于地下,能够有效利用纵向空间;其四周可以通过铁板覆盖,只露出旋转边121旋转至正面水平向上的部分,整体结构简洁大方,便于工人在旁边操作。

为了实现实梁和空梁的自动化移送,所述升降机构4与所述空梁输送机构3的出料端31连接;所述升降机构4与所述实梁输送机构2的进料端21连接。其中,为了合理利用空间资源,所述空梁输送机构3的出料端31高于所述实梁输送机构2的进料端21。

所述大梁夹持机构122通过与对应的所述旋转边121平行并向外伸出的延伸部14与所述旋转边121连接。通过设置所述延伸部14,可以缩短旋转边121的长度,减少旋转体占用的空间。另外,能够使得大梁夹持机构122能够独立伸入所述升降机构4中,简化结构,提升系统可靠性。

以下是本企业在采用两种上排设备时的生产效率对比:

如上图所示,360°旋转方式一次上排的总体工作时间比传统90°反复式快47秒,具体通过360°的旋转方式增加了空梁回流的放置位置,使得在翻转架工作时间的同时能够同时进行对铝材的装夹工作,极大的提升了工作的效率。

另外,周期加快使设备能够完全发挥自身产能,效率提升后的产能将从原来的100吨每天提升至200吨每天,生产能力达到了显著的提升。

优选地,结合图4,本上排设备还包括上排传输线5,其设于所述方框式上排机构1一侧,用于排列铝材并将铝材整体输送至方框式上排机构1处。

由于本设备的旋转边121会360°旋转,当旋转至一定角度时,大梁会有向下脱出的危险。为此,本申请提出了全新的大梁夹持机构122,所述大梁夹持机构122包括大梁限位槽123,所述大梁限位槽123的开口处设有用于防止大梁从大梁限位槽123中脱出的锁止机构。其中,所述锁止机构包括锁止气缸124,以及设于所述锁止气缸124的活塞杆上的定位块125;所述定位块125能够受所述活塞杆驱动而在所述大梁限位槽123的开口处平移。所述大梁限位槽123的开口处还设有导向斜面126,便于大梁进入大梁限位槽123中。当大梁进入大梁限位槽123后,所述锁止气缸124驱动定位块125伸出,将大梁限位槽123的开口封锁,保证大梁限位槽123的开口朝下时,大梁不会从大梁限位槽123脱出。

优选地,当所述大梁限位槽123位于所述升降机构4中时,所述大梁限位槽123的槽口向上。此时,只需要打开所述锁止机构,升降机构4就可以通过可升降的挂钩等机件勾住大梁,从而将大梁从大梁限位槽123中吊出,或放入大梁限位槽123中,操作便利。更优地,所述大梁限位槽123与所述升降机构4的重叠位置位于所述实梁输送机构2的进料端21的正下方。采取上述设计,升降机构4中的挂钩只需要上下移动,即可将大梁勾住,省去额外的移动部件,简化动作,提高大梁的传输效率。

为了在将铝材固定在大梁的夹子上的过程中保证铝材处于水平状态,所述旋转边121正面还设有支承辊127,所述支承辊127以一定间距横向排列,用于在承托水平状态下的铝材。而为了与上排传输线5对接,所述旋转边121旋转至正面水平向上的位置时,所述上排传输线5与之处于同一高度。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种氧化线的方框式上排设备

- 一种氧化线十字式上排设备