一种用于高浓稠度液体的全塑可回收喷雾泵

文献发布时间:2023-06-19 11:54:11

技术领域

本申请涉及喷雾泵技术的领域,尤其是涉及一种用于高浓稠度液体的全塑可回收喷雾泵。

背景技术

喷雾泵是一种用于将瓶装液体内的液体进行雾化处理的工具,在化妆品行业、农业和生活用品上都具有较好的应用。

相关技术中的喷雾泵通过内部负压处理,使连接于喷雾泵上的瓶装液体中的液体被抽送至喷雾泵内,再通过喷雾泵的内部处理使最后喷出的液体呈喷雾状。

针对上述中的相关技术,发明人认为市面上的喷雾泵在处理低浓度液体时能够较好的将液体转化为雾状,但对高浓稠度液体进行处理时,液体的雾化效果较差,有待改进。

发明内容

为了改善喷雾泵对高浓稠度液体雾化效果不佳的问题,本申请提供一种用于高浓稠度液体的全塑可回收喷雾泵。

本申请提供的一种用于高浓稠度液体的全塑可回收喷雾泵采用如下的技术方案:

一种用于高浓稠度液体的全塑可回收喷雾泵,包括泵壳,泵头组件和用于与瓶装液体进行连接的连接壳,所述泵头组件包括第一活塞头和第二活塞头,所述第一活塞头在泵壳内轴向滑移且与泵壳内部围合形成气腔,所述第二活塞头在泵壳内轴向滑移且与泵壳内部围合形成液腔,所述液腔的下端设置有使液体流向液腔的液体单向阀,所述泵头组件还包括挤压盖和泵芯,所述挤压盖的底部抵接于第一活塞头,所述挤压盖上设置有与泵芯连通的喷管,所述喷管与泵芯之间形成供液体流动的液体通道,所述挤压盖上设置有与喷管连接的变速块,所述变速块的外侧壁设置有使液体雾化的喷片,所述变速块上开设有与液体通道连通的变速孔,所述变速孔与喷片内部连通,所述泵芯上开设有与液体通道连通的流通孔,所述第二活塞头设置于泵芯的外表面,所述泵芯具有第一工位和第二工位,当泵芯处于第一工位时,第二活塞头覆盖流通孔开口,当泵芯处于第二工位时,流通孔与液腔连通,所述泵芯的外侧壁具有支撑台,所述支撑台与气腔底面之间夹持有驱动组件,所述驱动组件包括沿气腔轴向进行伸缩的弹簧块,所述泵芯与第二活塞头之间形成供气体流动的与气腔连通的第一气道,所述挤压盖上设置有与第一气道连通的第二气道,所述第二气道与变速孔连通,所述支撑台上设置有气阀组件,所述气阀组件包括控制第一气道与气腔是否连通的第一单向气阀片,所述第一单向气阀片的气体流通方向为气腔至第一气道,所述第一活塞头上开设有与外界连通的进气口,所述进气口与气腔连通,所述气阀组件还包括控制进气口与气腔是否连通的第二单向气阀片,所述第二单向气阀片的气体流通方向为进气口至气腔。

通过采用上述技术方案,通过连接壳能够使瓶装液体与喷雾泵进行连接,此时泵壳插入瓶装液体内部,当需要喷雾时,向下挤压挤压盖,此时挤压盖的底部挤压第一活塞头使第一活塞头向下滑移,此时气腔内气压增大将第一单向气阀片顶开,气腔内的气体能够移动至第一气道中,气体再沿着第一气道移动至变速孔处;在第一活塞头向下移动的同一时间,第一活塞头挤压支撑台使泵芯向下移动,此时支撑台挤压弹簧块使弹簧块压缩,泵芯向下移动使泵芯由第一工位切换至第二工位,此时流通孔与液腔连通,当挤压力消失后,弹簧块恢复至原状态,此时弹性块带动泵芯向上移动使液腔内部形成负压,此时瓶装液体内的液体能够被抽至液腔中并通过流通孔移动至液体通道中,反复作用能够使液体移动至变速孔处,此时气体与液体混合使高浓稠度的液体能够以雾状形态从喷片上喷出;在弹簧块带动泵芯向上移动的过程中,第一单向气阀片闭合,此时气腔内部的气压小于外界气压,第二单向气阀片被顶开,使外界的空气能够移动至气腔中,以便于第二活塞头快速复位。

可选的,所述驱动组件还包括密封环,所述密封环设置于气腔内靠近液腔的一端,所述弹簧块夹持于密封环与支撑台之间。

通过采用上述技术方案,密封环的设置提高了气腔的密封性,使气腔内部气压变化较为稳定。

可选的,所述气阀组件还包括固定环,所述固定环过盈插接于第一活塞头上。

通过采用上述技术方案,固定环的设置使气阀组件在支撑台上较为稳定,以减小支撑台在移动的过程中第一单向气阀片和第二单向气阀片进行移动而不能起到对气体流通进行控制的情况发生。

可选的,所述泵壳的顶部设置有外翻的凸沿,所述连接壳内侧壁设置有与凸沿卡接的限位环。

通过采用上述技术方案,限位环与凸沿卡接以减小泵壳相对连接壳进行轴向移动的情况发生,以减小连接壳与瓶装液体进行连接时泵壳与连接壳分离的情况发生,从而提高了连接壳在使用过程中的稳定性。

可选的,所述泵芯包括第一竖杆和第二竖杆,所述第一竖杆轴向贯穿,所述第二竖杆插接于第一竖杆内,所述第一竖杆内设置有与第二竖杆抵接的固定块,所述喷管插接于第一竖杆内远离第二竖杆的一端,所述流通孔开设于第二竖杆上。

通过采用上述技术方案,在挤压盖向下挤压泵芯的过程中,第二竖杆在固定块的作用下能够向下移动,以减小第一竖杆向下移动的过程中第二竖杆不移动的情况发生。

可选的,所述第二竖杆上远离第一竖杆的一端设置有与第二活塞头卡接的固定部。

通过采用上述技术方案,使第二竖杆在上移的过程中能够通过固定部带动第二活塞头上移,以实现液腔内部的负压。

可选的,所述泵壳上开设有平衡孔,所述平衡孔与第二活塞头的侧壁平齐。

通过采用上述技术方案,在第二活塞头下移的过程中,第二活塞头的上方气压逐渐减小,第二活塞头下方气压逐渐增大,此时当第二活塞头的上方与平衡孔连通时,第二活塞头上方气压增大使第二活塞头能够较为方便的向下移动。

可选的,所述变速块外侧壁设置有防转块,所述喷片的内侧壁设置有与防转块卡接的卡接块。

通过采用上述技术方案,防转块与卡接块的配合使变速块在喷片内较为稳定,以减小气体与液体混合后在喷片上产生的涡流带动变速块进行转动的情况发生,提高了变速块在使用过程中的稳定性。

可选的,所述连接壳上设置有保护罩,所述挤压盖处于保护罩内。

通过采用上述技术方案,保护罩的设置使挤压盖不使用时不会被挤压,以减小喷雾泵在不使用时挤压挤压盖而喷出雾状液体的情况发生。

可选的,所述连接壳的外侧壁设置有第一弹性限位块,所述保护罩的内侧壁设置有与第一弹性限位块卡接的第二弹性限位块。

通过采用上述技术方案,第一弹性限位块与第二弹性限位块的卡接使保护罩能够与连接壳进行固定,以减小保护罩在使用的过程中从连接壳上掉落而不能对挤压盖起遮挡作用的情况发生,提高了保护罩在使用过程中的稳定性。

综上所述,本申请包括以下至少一种有益技术效果:

1.气液混合使高浓稠度的液体能够进行较好的雾化处理,使喷片喷出的液体整体呈雾状;

2.密封环的设置提高了整体气密性,使喷雾泵内部气压变化较为稳定;

3.保护罩的设置使喷雾泵在不使用时能够对挤压盖进行遮挡,以减小误挤压挤压盖而喷出喷雾的情况发生。

附图说明

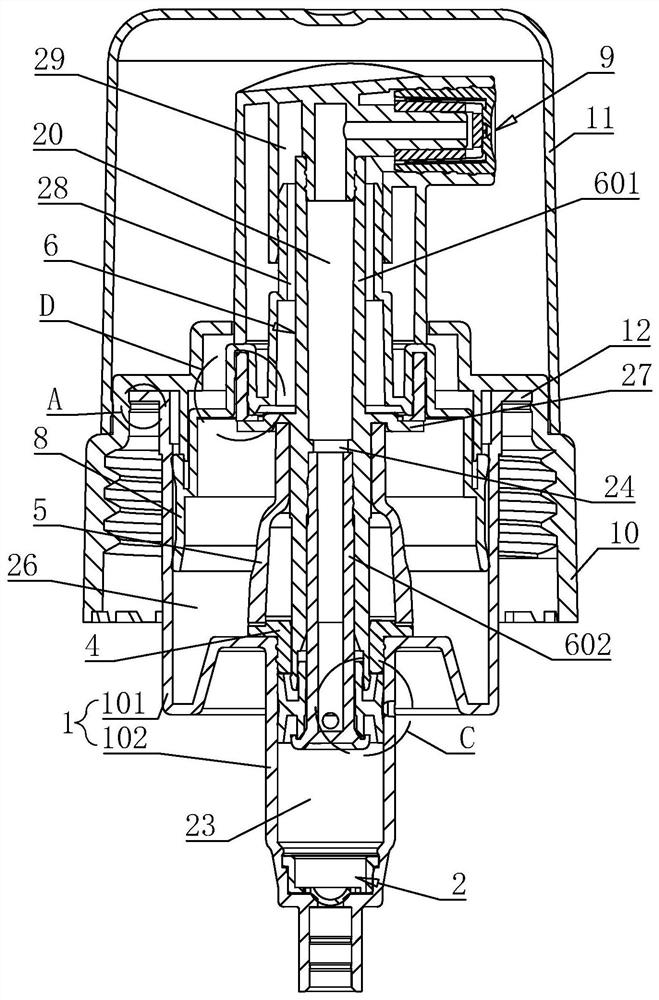

图1是本申请实施例的用于高浓稠度液体的全塑可回收喷雾泵的爆炸结构示意图;

图2是本申请实施例的用于高浓稠度液体的全塑可回收喷雾泵的剖视图;

图3是本申请实施例的液体单向阀的结构示意图;

图4是图2中A部的放大图;

图5是本申请实施例的泵壳与喷雾组件的剖视图;

图6是图5中B部的放大图;

图7是本申请实施例的变速块和喷片的爆炸结构示意图;

图8是图2中C部的放大图;

图9是图2中D部的放大图;

图10是本申请实施例的泵芯、支撑台和气阀组件的结构示意图;

图11是本申请实施例的第一活塞头和气阀组件的爆炸结构示意图;

图12是本申请实施例的连接壳和保护罩的爆炸结构示意图;

图13是本申请实施例的用于高浓稠度液体的全塑可回收喷雾泵的挤压盖向下挤压时的结构示意图;

图14是图13中E部的放大图;

图15是图13中F部的放大图;

图16是本申请实施例的用于高浓稠度液体的全塑可回收喷雾泵的挤压盖向上移动时的结构示意图;

图17是图16中G部的放大图。

附图标记说明:1、泵壳;101、上圆环块;102、下圆环块;2、液体单向阀;201、连接部;202、阀片部;203、弹性杆;3、第二活塞头;301、第一环部;302、第二环部;303、第三环部;4、密封环;5、弹簧块;6、泵芯;601、第一竖杆;602、第二竖杆;7、气阀组件;701、固定环;702、第一单向气阀片;703、第二单向气阀片;8、第一活塞头;9、喷雾组件;901、挤压盖;902、喷管;903、变速块;904、喷片;10、连接壳;11、保护罩;12、凸沿;13、限位环;14、卡环槽;15、变速孔;16、喷雾口;17、旋涡成型块;18、防转块;19、卡接块;20、液体通道;21、流通孔;22、固定部;23、液腔;24、固定块;25、平衡孔;26、气腔;27、支撑台;28、第一气道;29、第二气道;30、气体通口;31、进气口;32、第一弹性限位块;33、第二弹性限位块。

具体实施方式

以下结合附图1-17对本申请作进一步详细说明。

本申请实施例公开一种用于高浓稠度液体的全塑可回收喷雾泵,为便于该喷雾泵的后续处理,本实施例中所采用的部件材料均为塑料。参照图1,用于高浓稠度液体的全塑可回收喷雾泵包括泵壳1、液体单向阀2、第二活塞头3、密封环4、弹簧块5、泵芯6、气阀组件7、第一活塞头8、喷雾组件9、连接壳10和保护罩11。

参照图2和图3,泵壳1包括上圆环块101和下圆环块102,上圆环块101具有向上的开口,在上圆环块101的底面向上圆环块101内部凹陷形成凸起,上圆环块101的顶部边缘一体成型有向外的凸沿12,凸沿12与上圆环块101垂直设置,下圆环块102沿下圆环块102的长度方向贯穿,下圆环块102与上圆环块101的凸起连通,且上圆环块101与下圆环块102同轴设置。液体单向阀2设置于下圆环块102内,液体单向阀2包括连接部201、阀片部202和弹性杆203,连接部201的径向截面形状为圆环且连接部201与下圆环块102同轴设置,连接部201的外侧壁抵接于下圆环块102的内侧壁,连接部201的顶端一体设置有向外的翻边,翻边与下圆环块102内侧壁卡接以实现连接部201在下圆环块102内的固定。阀片部202通过弹性杆203连接于连接部201的内侧壁,阀片部202堵塞下圆环块102的内部通道,阀片部202具有第一工位和第二工位,当阀片部202处于第一工位时,阀片部202堵塞下圆环块102的内部通道,当阀片部202处于第二工位时,阀片部202顶起使下圆环块102的内部通道流通,此时外界的液体能够流入下圆环块102内。

参照图2和图4.连接壳10的形状为三阶梯圆环,连接壳10与泵壳1同轴设置,连接壳10的第二阶梯部下表面抵接于连接壳10的凸沿12上表面,在连接壳10的最下方的阶梯部内侧设置有内螺纹以用于与瓶装液体进行连接,当连接壳10与瓶装液体进行连接时,泵壳1的最下端插入瓶装液体内。为了减小连接壳10与瓶装液体安装的过程中连接壳10与泵壳1出现脱离的情况,在连接壳10的第二阶梯部侧壁周向一体成型有限位环13,限位环13抵接于凸沿12的下表面使凸沿12卡接于连接壳10内,从而提高连接壳10与泵壳1连接的稳定性。

参照图5和图6,第一活塞头8插接于上圆环块101内并能沿着上圆环块101的轴向进行滑移,使第一活塞头8隔绝上圆环块101两端的空气,第一活塞头8具有三阶梯面,在第一活塞头8的第二阶梯面向上凸起形成卡环槽14。喷雾组件9包括挤压盖901、喷管902、变速块903和喷片904,挤压盖901的下端抵接于第一活塞头8的第二阶梯面凸起部,挤压盖901的外侧壁与连接壳10的顶部之间存在一定间隙,喷管902一体成型于挤压盖901内且内部中空以供液体流动,变速块903的形状为圆柱,在变速块903上开设有朝向喷管902方向的开口,使变速块903套设于喷管902的外表面,变速块903的内侧开设有两个对称的变速孔15,当液体由孔径大的喷管902内移动至孔径小的变速孔15内时,液体的流速会加快,以便于液体雾化。

参照图6和图7,喷片904过盈配合于挤压盖901内,且喷片904上具有朝向变速块903的开口,变速块903设于喷片904的内部且使喷片904的端部与变速块903的端部抵接,在喷片904内部端面上开设有供液体喷出的喷雾口16,喷雾口16的径向截面形状为圆形且喷雾口16朝向外界缩口逐渐减小,喷雾口16与喷片904同轴设置。在喷片904内部端面上以喷雾口16中心对称一体成型设置有两个旋涡成型块17,液体在旋涡成型块17的作用下能够形成旋涡喷雾并从喷雾口16喷出。为了实现变速块903在喷片904内的稳定,在变速块903的外侧壁对称设置有两个防转块18,防转块18与变速块903一体成型且沿着变速块903的轴向进行设置,在喷片904的内部一体成型有用于与防转块18相卡接的卡接块19,以减小变速块903在喷片904内转动的情况发生。

参照图2和图8,泵芯6包括第一竖杆601和第二竖杆602,第一竖杆601和第二竖杆602的形状均为圆柱,第一竖杆601沿第一竖杆601轴向贯穿,第二竖杆602过盈插接于第一竖杆601内,喷管902过盈插接于第一竖杆601内远离第二竖杆602的一端,第二竖杆602朝向喷管902的一端向内凹陷,从而泵芯6与喷管902组成供液体流动的液体通道20,在第二竖杆602内部远离第一竖杆601的一端侧壁开设有流通孔21,流通孔21的径向截面形状为圆形且流通孔21的轴线与第二竖杆602的轴线垂直相交。第二活塞头3插接于下圆环块102内并能沿着下圆环块102的轴向进行滑移,使第二活塞头3隔绝下圆环块102两端的空气,第二活塞头3包括第一环部301、第二环部302和第三环部303,第一环部301与第三环部303分别设置于第二环部302的两侧,使第二活塞头3整体呈工字型,第一环部301抵接于下圆环块102的内侧壁。在第二竖杆602上远离第一竖杆601的一端外侧壁周向一体成型有固定部22,在第一竖杆601上连接第二竖杆602的一端开设有缺口,第三环部303抵接于第二竖杆602的外侧壁以堵塞流通孔21,第三环部303的上端插接于缺口内,第三环部303的下端与固定部22卡接,从而实现第二活塞头3的固定。

第一竖杆601、第二活塞头3和液体单向阀2的配合在下圆环块102内形成密闭的用于存储液体的液腔23,第二竖杆602上开设有缺口的端部与第二环部302之间存在间隙,该间隙的大小大于流通孔21与液腔23连通的距离。第二竖杆602具有第一工位和第二工位,当第二竖杆602处于第一工位时,流通孔21被第三环部303堵塞,此时流通孔21不与液腔23进行连通,当第二竖杆602处于第二工位时,流通孔21移出第三环部303侧壁,此时流通孔21与液腔23连通。当泵芯6向下移动而受到液体的挤压力时,为了减小第二竖杆602向第一竖杆601内部移动,在第一竖杆601的内侧壁一体成型有固定块24,固定块24与第二竖杆602抵接以实现第二竖杆602在第一竖杆601内的稳定。

当第二竖杆602向下移动时,液腔23内部密封气压提高,为了便于第二竖杆602继续向下移动,在下圆环块102的外侧壁开设有平衡孔25,平衡孔25被第一环部301侧壁所堵塞,当第二活塞头3并第一竖杆601挤压向下移动时,平衡孔25与第一活塞头8上部连通,此时第一活塞头8上部的气压增大,以便于第二竖杆602继续向下移动。

参照图2,为了减小平衡孔25(参见图8)对上圆环块101内部气压的影响,密封环4安装于上圆环块101与下圆环块102的连接处,密封环4的径向截面形状为圆环,第一竖杆601的外侧壁抵接于密封环4的内侧壁,密封环4的外侧壁过盈配合于下圆环块102内侧壁上,在密封环4的顶部一体成型有向外的翻边,翻边的下表面抵接于上圆环块101的凸起部表面,密封环4、泵芯6和第一活塞部围合形成一个气腔26。在第一竖杆601的外侧壁一体成型有支撑台27,支撑台27具有两阶梯部,两阶梯部均与第一竖杆601的轴线垂直,弹簧块5的一端抵接于支撑台27上处于上方的阶梯部的下表面,另一端粘连于密封环4的上表面,弹簧块5具有形变能力,能够进行一定程度的伸缩。第一活塞头8的上部两阶梯段与第一竖杆601之间形成与气腔26连通的第一气道28,此时在挤压盖901内设置有与第一气道28连通的第二气道29,第二气道29与变速孔15(参见图6)连通,气阀组件7设置于支撑台27上以控制气腔26是否与第一气道28连通。

参照图9和图10,气阀组件7包括固定环701、第一单向气阀片702和第二单向气阀片703,固定环701的径向截面形状为圆环,固定环701的一端抵接于支撑台27上,另一端插接于卡环槽14内,第一单向气阀片702一体成型于固定环701的内环且第一单向气阀片702与支撑台27的上阶梯面抵接,第一单向气阀片702具有一定形变能力,在支撑台27的下阶梯面与第一单向气阀片702之间具有一定间隙,支撑台27上开设有气体通口30,气腔26内的气体能通过气体通口30作用于第一单向气阀片702上。第一单向气阀片702具有第一工位和第二工位,当第一单向气阀片702处于第一工位时,第一单向气阀片702堵塞气腔26与第一气道28的连通处,使气腔26与第一气道28不连通;当第一单向气阀片702处于第二工位时,此时第一单向气阀片702向上弯曲,气腔26与第一气道28连通,气体流向为气腔26至第一气道28。

参照图11,第二单向气阀片703一体成型于固定环701的外环且第二单向气阀片703与第一活塞头8的第二阶梯面的反面抵接,第二单向气阀片703具有一定形变能力,在第一活塞头8的第二阶梯面上未凸起的部分上沿第二阶梯面的周向开设有若干个进气口31,进气口31与外界连通,进气口31的一端被第二单向气阀片703堵塞,第二单向气阀片703具有第一工位和第二工位,当第二单向气阀片703处于第一工位时,第二单向气阀片703堵塞气腔26(参见图2)与外界的连通处,使气腔26与外界不连通;当第二单向气阀片703处于第二工位时,此时第二单向气阀片703向下弯曲,气腔26与外界连通,气体流向为外界至气腔26内。

参照图12,为了减小喷雾泵在不使用时受到挤压而进行作业的情况发生,保护罩11与连接壳10的第二阶梯段外侧壁抵接,此时喷雾组件9(参见图1)处于保护罩11内,以减小喷雾组件9在未使用时受挤压的情况发生。为了实现保护罩11在连接壳10上的固定,在连接壳10的外侧壁上一体成型有第一弹性限位块32,在保护罩11的内侧壁上一体成型有与第一弹性限位块32卡接的第二弹性限位块33,第一弹性限位块32和第二弹性限位块33均具有一定形变能力。在喷雾泵不使用时,使第一弹性限位块32与第二弹性限位块33卡接,实现保护罩11与连接壳10的固定,当喷雾泵需要进行使用时,用力拔取保护罩11使第一弹性限位块32和第二弹性限位块33形变,此时第一弹性限位块32和第二弹性限位块33卡接配合取消,保护罩11能够从连接壳10上取下。

本申请实施例一种用于高浓稠度液体的全塑可回收喷雾泵的实施原理为:当需要使用喷雾泵时,将瓶装液体与连接壳10螺纹连接,再取下保护罩11对挤压盖901进行向内的挤压(参见图13),此时挤压盖901的挤压力作用于第一活塞头8上时第一活塞头8向下移动,气腔26的气压增大将第一单向气阀片702顶开(参见图14)使气腔26内的气体能够通过第一气道28与第二气道29移动至变速孔15处(参见图15);在第一活塞头8向下移动后的过程中,第一活塞头8带动泵芯6向下移动,弹簧块5在泵芯6下移的过程中逐渐被压缩,第二竖杆602向下移动一定距离后第一竖杆601抵接于第二环部302上驱动第二活塞头3同步下移,此时流通孔21与液腔23连通,泵芯6在平衡孔25的气压平衡下能够较为方便的向下移动;当挤压盖901的挤压力消失后,弹簧块5逐渐恢复原状态使泵芯6向上移动(参见图16),此时液腔23内部形成负压使液体能够被抽送至液体通道20内,液体沿着液体通道20移动至变速孔15处与气体进行混合,使高浓稠度的液体在喷片904与气体的作用下能够雾化并喷出;同时,在泵芯6向上移动的过程中,支撑台27带动第一活塞头8向上移动,此时气腔26内气压逐渐减小,进气口31的空气将第二单向气阀片703顶开(参见图17),使气腔26气压与外界气压连通,此时能够使第一活塞头8快速复位。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种用于高浓稠度液体的全塑可回收喷雾泵

- 一种用于输送高粘稠度液体奶的输送泵