一种装饰贴面片及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本方法涉及高分子材料热复合技术领域,尤其涉及一种装饰贴面片及其制备方法。

背景技术

PETG是一种PET改性材料,它是一种非结晶性共聚酯。在PET生产过程中,一定数量的乙二醇被1,4-cyclohexane dimethanol(CHDM)所取代,可预防结晶化,进而改善加工制造和透明度。其制品高度透明,抗冲击性能优异,特别适宜成型厚壁透明制品,其加工成型性能极佳,而且PETG具有出众的热成型性能,易于生产出造型复杂及拉伸比大的制品;但是,由于PETG耐候性不佳,易发生变黄,常规改善耐候性的方式为添加紫外线吸收剂,但是这种方式作用范围有限,达不到长期户外使用的程度;ASA(丙烯酸酯-苯乙烯-丙烯腈)树脂是丙烯酸橡胶与SAN的共聚物,ASA着色性良好,由于树脂本身耐候性优异,可以染成各种鲜艳颜色而不易褪色。用ASA树脂加工的制品,不用喷漆涂装、电镀等表面防护,可直接在户外使用,在日光下暴晒9~15个月,冲击强度和伸长率几乎没有下降,颜色也几乎没有变化,但是ASA成本较高,在装饰材料领域应用受限。

发明内容

本方案针对上文提出的问题和需求,提出一种装饰贴面片及其制备方法,由于采取了如下技术特征而能够实现上述技术目的,并带来其他多项技术效果。

根据本发明第一方面的一种装饰贴面片及其制备方法,包括:

PETG树脂膜片,具有相对的内端面和外端面;

ASA树脂膜片,贴覆在所述PETG树脂膜片的外端面。

在该技术方案中,通过在PETG树脂膜片的表面覆盖一层ASA树脂膜片使得抗紫外性能明显提升,而且透明度好,耐候性强,力学性能优越;同时也能降低成本。

另外,根据本方法的装饰贴面片,还可以具有如下技术特征:

在本发明的一个示例中,所述PETG树脂膜片与所述ASA树脂膜片通过共挤工艺而形成。

在本发明的一个示例中,所述ASA树脂膜片的组分及各组分按重量计含量如下:树脂94-98wt%,色粉0-5wt%,抗氧剂0.1-0.5wt%,紫外线吸收剂0.1-0.5wt%,增粘扩链剂0.1-1wt%。

在本发明的一个示例中,所述PETG树脂膜片的组分及各组分按重量计含量如下:PETG树脂94-98wt%,色粉1-5wt%,抗氧剂0.1-0.5wt%,紫外线吸收剂0.2-0.5wt%,流变调控剂0.1-0.5wt%。

根据本发明第二方面的一种装饰贴面片的制备方法,包括如下步骤:

1)将ASA树脂颗粒干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂颗粒干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤S10和步骤S20中熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

在本制备方法的一个示例中,在步骤S10中,挤出机温度190-240℃,转速30-60rpm。

在本制备方法的一个示例中,在步骤S20中,挤出机温度195-240℃,转速为20-70rpm。

在本制备方法的一个示例中,在步骤S30中,共挤口模成型温度200-230℃,冷却温度30-65℃。

下文中将结合附图对实施本方法的最优实施例进行更加详尽的描述,以便能容易理解本方法的特征和优点。

附图说明

为了更清楚地说明本方法实施例的技术方案,下文中将对本方法实施例的附图进行简单介绍。其中,附图仅仅用于展示本方法的一些实施例,而非将本方法的全部实施例限制于此。

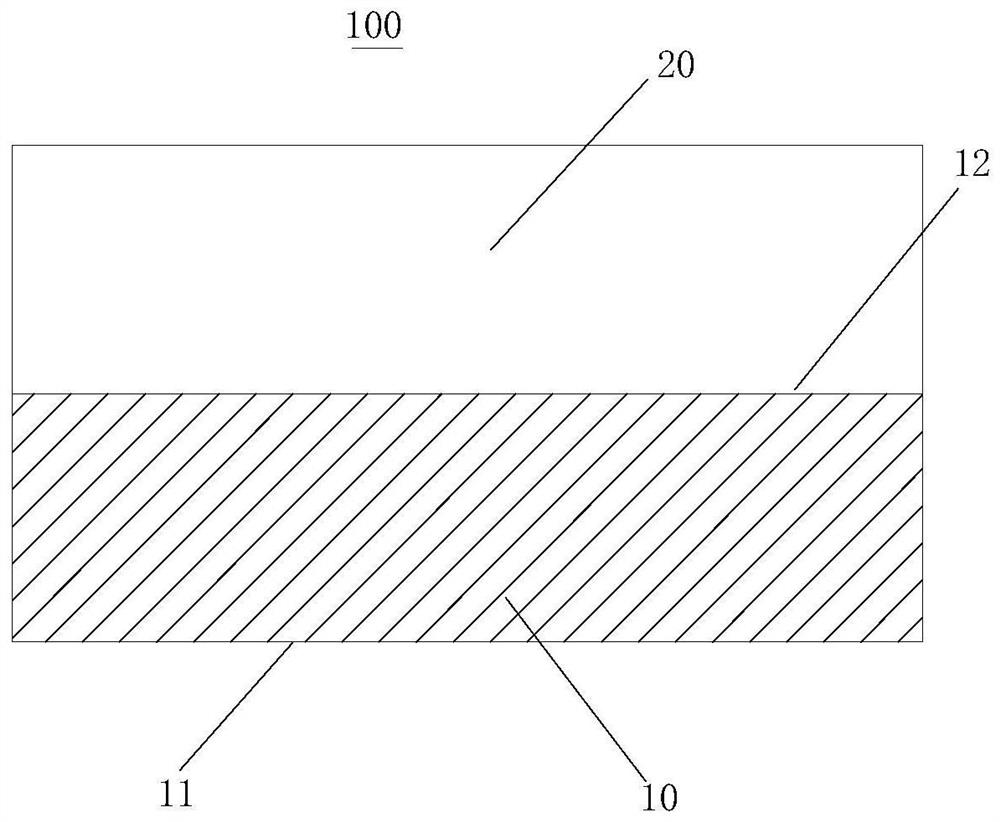

图1为根据本发明的一种装饰贴片的结构示意图。

附图标记列表:

装饰贴面片100;

PETG树脂膜片10;

内端面11;

外端面12;

ASA树脂膜片20。

具体实施方式

为了使得本方法的技术方案的目的、技术方案和优点更加清楚,下文中将结合本方法具体实施例的附图,对本方法实施例的技术方案进行清楚、完整地描述。附图中相同的附图标记代表相同部件。需要说明的是,所描述的实施例是本方法的一部分实施例,而不是全部的实施例。基于所描述的本方法的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本方法保护的范围。

除非另作定义,此处使用的技术术语或者科学术语应当为本方法所属领域内具有一般技能的人士所理解的通常意义。本方法专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

根据本发明第一方面的一种装饰贴面片100及其制备方法,包括:

PETG树脂膜片10,具有相对的内端面11和外端面12;

ASA树脂膜片20,贴覆在所述PETG树脂膜片10的外端面12。

在该技术方案中,通过在PETG树脂膜片10的表面覆盖一层ASA树脂膜片20使得抗紫外性能明显提升,而且透明度好,耐候性强,力学性能优越;同时降低成本。

在本发明的一个示例中,所述PETG树脂膜片10与所述ASA树脂膜片20通过共挤工艺而形成。

在本发明的一个示例中,所述ASA树脂膜片20的组分及各组分按重量计含量如下:树脂94-98wt%,色粉0-5wt%,抗氧剂0.1-0.5wt%,紫外线吸收剂0.1-0.5wt%,增粘扩链剂0.1-1wt%。

在本发明的一个示例中,所述PETG树脂膜片10的组分及各组分按重量计含量如下:PETG树脂94-98wt%,色粉1-5wt%,抗氧剂0.1-0.5wt%,紫外线吸收剂0.2-0.5wt%,流变调控剂0.1-0.5wt%。

根据本发明第二方面的一种装饰贴面片100的制备方法,包括如下步骤:

1)将ASA树脂颗粒干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂颗粒干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤S10和步骤S20中熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

在本制备方法的一个示例中,在步骤S10中,挤出机温度190-240℃,转速30-60rpm。

在本制备方法的一个示例中,在步骤S20中,挤出机温度195-240℃,转速为20-70rpm。

在本制备方法的一个示例中,在步骤S30中,共挤口模成型温度200-230℃,冷却温度30-65℃。

与现有技术相比,本发明所具有的有益效果是:

本发明是通过双层共挤方式实现材料的成型加工,解决了传统共混方式材料透明度差的问题,与单纯的ASA相比具有明显的成本优势,与单纯PETG相比具有较好的耐候性,可以满足室外装饰的使用要求。

本发明克服了ASA/PETG不同塑料间不相容问题,得到了两种熔融指数均一的熔体,解决了ASA、PETG共挤片材表面水波纹的问题。

值得说明的是,水波纹的产生是由于两种不同类型的树脂具有不同的熔体特性,两者在共挤成型过程中会出现流动的差异,从而在冷却后膜材表面出现水波一样的纹路,影响使用。通过对两者熔体特性进行调整,如针对熔指高的ASA我们使用扩链剂增加熔体的黏度,针对PETG的低熔指,向其中添加流体调控剂,加大熔体的流动速度,通过两种树脂在流变仪中的试验模拟,确定两者的配方以及加工工艺,从而达到共挤过程两者熔体特性一样,包括熔融指数、熔体黏度、流动速率,继而解决表面水波纹问题。

ASA树脂膜片20组分及各组分含量如下:按重量计,ASA(LI970)树脂93wt%,色粉5wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%,增粘扩链剂JW-AG 1wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(S2008)树脂94%,色粉5wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%,流变调控剂RC-620 0.5wt%。

ASA/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将ASA树脂干燥后,与色粉、抗氧剂、紫外线吸收剂、增粘扩链剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与色粉、抗氧剂、紫外线吸收剂、流变调控剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

步骤1)中挤出机温度230℃,转速60rpm;步骤2)中挤出机温度240℃,转速为70rpm。步骤3)共挤口模成型温度230℃;冷却温度30℃,得到160μm ASA/PETG共挤片材。

ASA树脂膜片20组分及各组分含量如下:按重量计,ASA(LI970)树脂98wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%,增粘扩链剂0.5wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(S2008)树脂98%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%,流变调控剂RC-620 0.5wt%。

ASA/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将ASA树脂干燥后,与抗氧剂、紫外线吸收剂、增粘扩链剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与抗氧剂、紫外线吸收剂、流变调控剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

步骤1)中挤出机温度230℃,转速60rpm;步骤2)中挤出机温度240℃,转速为70rpm。步骤3)共挤口模成型温度230℃;冷却温度30℃,得到160μm ASA/PETG共挤片材。

ASA树脂膜片20组分及各组分含量如下:按重量计,ASA(LI912)树脂94.6wt%,色粉5wt%,抗氧剂0.1wt%,紫外线吸收剂(Tinuvin 234)0.2wt%,增粘扩链剂0.1wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(K2012)树脂94.5%,色粉5wt%,抗氧剂0.1wt%,紫外线吸收剂(Tinuvin 234)0.2wt%,流变调控剂RC-620 0.2wt%。

ASA/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将ASA树脂干燥后,与抗氧剂、紫外线吸收剂、增粘扩链剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与抗氧剂、紫外线吸收剂、流变调控剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

步骤1)中挤出机温度230℃,转速50rpm;步骤2)中挤出机温度220℃,转速为30rpm。步骤3)共挤口模成型温度220℃;冷却温度45℃,得到160μm ASA/PETG共挤片材。

ASA树脂膜片20组分及各组分含量如下:按重量计,ASA(LI912)树脂93.7wt%,色粉5wt%,抗氧剂0.1wt%,紫外线吸收剂(Tinuvin 329)0.2wt%,增粘扩链剂1wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(K2012)树脂94.2%,色粉5wt%,抗氧剂0.1wt%,紫外线吸收剂(Tinuvin 329)0.2wt%,流变调控剂RC-620 0.5wt%。

ASA/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将ASA树脂干燥后,与抗氧剂、紫外线吸收剂、增粘扩链剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与抗氧剂、紫外线吸收剂、流变调控剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

步骤1)中挤出机温度230℃,转速50rpm;步骤2)中挤出机温度220℃,转速为30rpm。步骤3)共挤口模成型温度220℃;冷却温度45℃,得到160μm ASA/PETG共挤片材。

ASA树脂膜片20组分及各组分含量如下:按重量计,ASA(LI912)树脂97.5wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 329)0.5wt%,增粘扩链剂0.5wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(K2012)树脂97.5%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 329)0.5wt%,流变调控剂RC-620 0.5wt%。

ASA/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将ASA树脂干燥后,与抗氧剂、紫外线吸收剂、增粘扩链剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与抗氧剂、紫外线吸收剂、流变调控剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

步骤1)中挤出机温度230℃,转速60rpm;步骤2)中挤出机温度240℃,转速为70rpm。步骤3)共挤口模成型温度230℃;冷却温度30℃,得到160μm ASA/PETG共挤片材。

PETG树脂膜片10组分及各组分含量如下:按重量计,PETG(S2008)树脂94wt%,色粉5wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(S2008)树脂94%,色粉5wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%。

PETG/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将PETG树脂干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合机充分混合,得ASA混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合充分混合,得PETG混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的ASA/PETG共挤薄膜。

步骤1)中挤出机温度240℃,转速60rpm;步骤2)中挤出机温度240℃,转速为70rpm。步骤3)共挤口模成型温度230℃;冷却温度30℃,得到160μm ASA/PETG共挤片材。

PETG树脂膜片10组分及各组分含量如下:按重量计,PETG(S2008)树脂98wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%。

PETG树脂膜片10组分及各组分含量如下:PETG(S2008)树脂94%,色粉5wt%,抗氧剂0.5wt%,紫外线吸收剂(Tinuvin 234)0.5wt%。

PETG/PETG共挤薄膜的挤出成型工艺按如下步骤进行:

1)将PETG树脂干燥后,与抗氧剂、紫外线吸收剂通过高速混合机充分混合,得PETG透明混合料,加入挤出机熔融塑化;

2)将PETG树脂干燥后,与色粉、抗氧剂、紫外线吸收剂通过高速混合充分混合,得PETG彩色混合料,加入挤出机熔融塑化;

3)将步骤1)和步骤2)熔融塑化后的物料经过共挤口模流延、冷却、测厚、牵引、卷取、分切工序,得到不同厚度规格的PETG/PETG共挤薄膜。

步骤1)中挤出机温度240℃,转速60rpm;步骤2)中挤出机温度240℃,转速为70rpm。步骤3)共挤口模成型温度230℃;冷却温度30℃,得到160μm ASA/PETG共挤片材。

将实施例及对比例的片材按照GB/T16422.3-1997进行紫外光照射测试500h,测试前后样品进行拉伸性能测试(ASTM-D882-09),测试结果参照下表1;

表1挤出成型ASA/PETG共挤薄膜的性能

由上述表格可以可看出,ASA/PETG共挤片材的抗紫外性能明显提升,且通过流变调控剂、增粘扩链剂的加入使得两种不同种类的材料流动速率相同,得到了一种无水波纹现象的镜面材料。

除非另作定义,此处使用的技术术语或者科学术语应当为本方法所属领域内具有一般技能的人士所理解的通常意义。本方法专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

上文中参照优选的实施例详细描述了本方法所提出的装饰贴面片100及其制备方法的示范性实施方式,然而本领域技术人员可理解的是,在不背离本方法理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本方法提出的各种技术特征、结构进行多种组合,而不超出本方法的保护范围,本方法的保护范围由所附的权利要求确定。

- 一种装饰贴面片及其制备方法

- 一种负离子除甲醛的空气净化装饰贴膜及制备方法