一种超硬三面刃铣削刀片

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及刀具技术领域,特别是涉及一种超硬三面刃铣削刀片。

背景技术

现在,机械制造向高速、高效、高精度、自动化方向发展,对于切削加工刀片性能稳定性和使用寿命的要求越来越高,随着切削加工刀具材料的不断革新,出现了超硬刀具材料,使得高速、高效、高精度的加工需求的满足有了新的实现途径。

超硬刀具材料常见有PCBN(聚晶立方氮化硼)和PCD(聚晶金刚石),都是通过将CBN(立方氮化硼)或金刚石与结合剂的混合粉末及硬质合金基板填充入密封盒中,在高温高压条件下烧结的同时,使之与衬底结合形成烧结体。从烧结体到刀具成品的制作过程中,首先对烧结体原材料进行切割加工,然后将其焊接在硬质合金基体上或焊接于钢制的刀具支承体上,再对刀刃进行研磨精加工。

三面刃铣削刀具除了圆周表面具有主切削刃外,两侧面也有副切削刃,从而改善了切削条件,提高了切削效率和减小表面粗糙度。主要应用于中等硬度、强度的金属材料的台阶面和槽形面的铣削加工,也可用于非金属材料的加工,超硬材料的三面刃铣刀用于难切削材料的台阶面和槽形面的铣削加工。主要用于铣削定值尺寸的凹槽,也可铣削一般凹槽、台阶面、侧面。

目前,超硬刀片主流是平板刀片,市面上的超硬材料的三面刃刀具也仅有无槽型,平板焊接式的整体三面刃刀具。市面上未发现有带槽型的超硬三面刃铣削刀片的流通,主要是因为用于制作超硬刀片的复合片上的超硬材料,如PCBN和PCD,相对常规硬质合金材料更难加工,带槽型的刀片就更加难加工,通槽尚可以采用切槽的方式磨削成型,3D槽型则常规的加工手段无法完成。在开槽加工领域,客户为了追求高效率,通常要求较高的切削速度,常规的硬质合金刀片,硬度不够,使得刀具前后刀面磨损加快,而超硬平板刀片,不带槽型,切屑难以控制,导致堵屑,因此,这两类刀片都容易造成加工面光洁度不佳,刀片寿命下降,刀片更换周期缩短,相对地降低了生产效率,无法满足客户越来越高的需求。

发明内容

本发明的目的在于克服现有技术之不足,提供一种超硬三面刃铣削刀片,通过结构改进,可以为高速、高效、高精度的槽铣加工提供有力的保证,并具有经济性高、对切屑控制好、有效降低切削力且易于更换刀片的特点。

本发明解决其技术问题所采用的技术方案是:一种超硬三面刃铣削刀片,包括刀片本体;所述刀片本体具有上表面、下表面和连接上、下表面之间的侧面;在刀片本体的中央沿所述刀片本体的厚度方向设有贯穿上、下表面的中心孔;所述刀片本体在平面上的投影呈大致平行四边形形状;在所述刀片本体的四个侧面中,至少有一个侧面设有通过激光加工方式成型在超硬材料体上的切削刃部和沉槽;所述切削刃部由第一前刀面、第二前刀面、侧面和上表面或下表面所围成。

在所述刀片本体的四个侧面中,只有一个侧面设有通过激光加工方式成型在超硬材料体上的切削刃部和沉槽。

在所述刀片本体的四个侧面中,两个相对的侧面分别设有通过激光加工方式成型在超硬材料体上的切削刃部和沉槽。

所述设有切削刃部的侧面中,侧面的上部设有第一切削刃部,侧面的下部设有第二切削刃部,所述第一切削刃部和第二切削刃部相对于所述侧面的水平中心线呈对称结构。

所述沉槽设置在所述第一切削刃部的第二前刀面和所述第二切削刃部的第二前刀面之间,且所述沉槽低于所述第一切削刃部的第二前刀面和所述第二切削刃部的第二前刀面。

所述沉槽为通槽,所述沉槽沿着水平方向贯通与所述刀片本体的相邻的两个侧面。

所述沉槽为封闭槽。

所述刀片本体包括硬质合金基体、硬质合金衬底和超硬材料体,在对应于设有切削刃部的侧面中,所述超硬材料体通过硬质合金衬底焊接固定在所述硬质合金基体的对应的侧面中;所述中心孔设在所述硬质合金基体上。

与现有技术相比较,本发明的有益效果是:

1、本发明由于采用了在所述刀片本体的四个侧面中,至少有一个侧面设有通过激光加工方式成型在超硬材料体上的切削刃部和沉槽;所述切削刃部由第一前刀面、第二前刀面、侧面和上表面或下表面所围成。本发明的这种结构,在超硬材料体上加工出沉槽,可实现安全可靠装夹,并具有定位更加精确且可有效保护未加工过的切削刃部的特点;本发明的第一前刀面与前角设计,能够有效减小切削阻力,引导切屑流向,提高加工的稳定性;结合超硬材料本身耐磨损的特性,使得该超硬刀片能够有效克服现有超硬三面刃铣削刀片在加工中加工表面质量较差的现状,并减小切削力,实现超硬三面刃铣削刀片的高效稳定切削,具有更好的物理机械性能,刀具寿命高,加工稳定性更好的特性。

2、本发明由于采用了将沉槽设置在所述第一切削刃部的第二前刀面和所述第二切削刃部的第二前刀面之间,且所述沉槽低于所述第一切削刃部的第二前刀面和所述第二切削刃部的第二前刀面。本发明的这种结构,通过低于第二前刀面的沉槽设计保证了刀片安装时的定位精度;而且沉槽不仅起到定位的作用还起到了避空的作用,使得切屑能够顺利排出而不会打到定位面上从而影响定位安装配合时的精度;由于有前角的设计,因此能大幅减小切削力,切屑在流过前刀面所产生的阻力较小;第一前刀面的设计也有效的增强了刀尖强度。

以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种超硬三面刃铣削刀片不局限于实施例。

附图说明

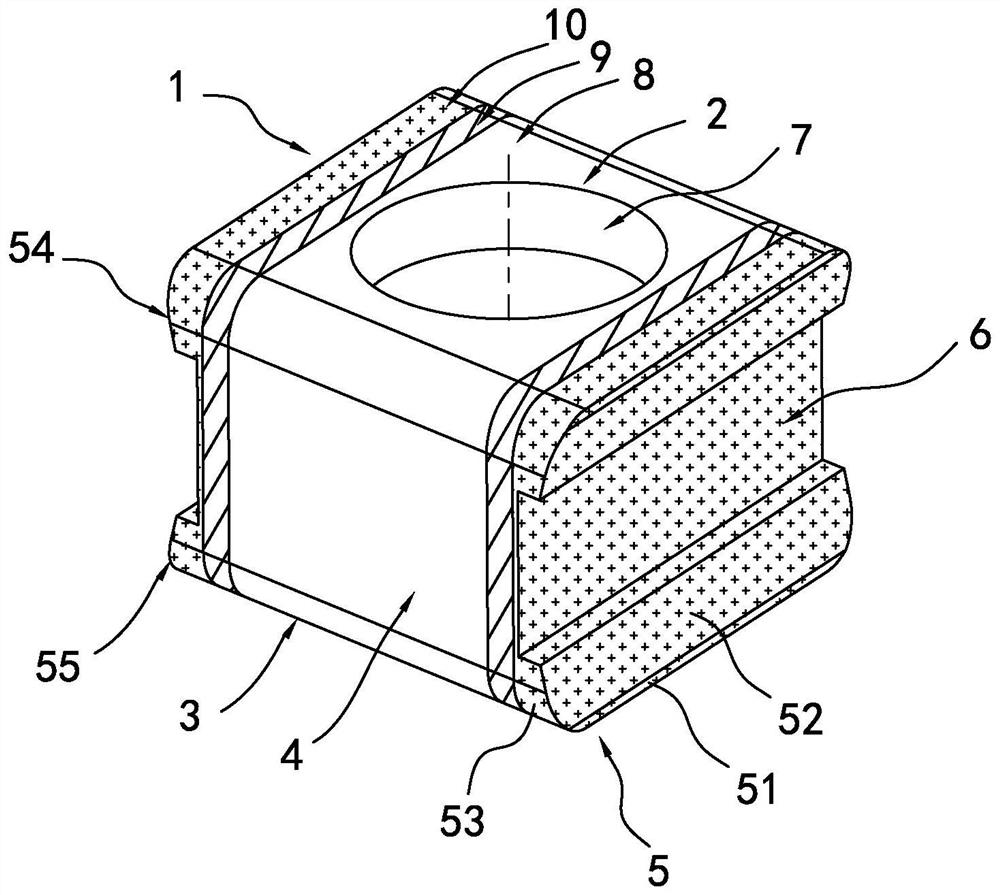

图1是本发明的实施例一的立体构造示意图;

图2是本发明的实施例一的主视图;

图3是本发明的实施例一的左视图(旋转90度);

图4是本发明的实施例一的俯视图;

图5是沿图4中的A-A线的剖视图;

图6是本发明的实施例一的局部放大示意图(旋转90度);

图7是本发明的实施例二的立体构造示意图。

图中:1、刀片本体;2、上表面;3、下表面;4、刀片本体的侧面;5、切削刃部;6、沉槽;7、中心孔;8、硬质合金基体;9、硬质合金衬底;10、超硬材料体;51、第一前刀面;52、第二前刀面;53、切削刃部的侧面;54、第一切削刃部;55、第二切削刃部。

具体实施方式

实施例一

参见图1至图6所示,本发明的一种超硬三面刃铣削刀片,包括刀片本体1;所述刀片本体1具有上表面2、下表面3和连接上、下表面之间的侧面4;在刀片本体1的中央沿所述刀片本体的厚度方向设有贯穿上、下表面的中心孔7;所述刀片本体1在平面上的投影呈大致平行四边形形状;在所述刀片本体1的四个侧面中,至少有一个侧面设有通过激光加工方式成型在超硬材料体上的切削刃部5和沉槽6;所述切削刃部5由第一前刀面51、第二前刀面52、侧面53和上表面2或下表面3所围成。超硬材料可以为PCBN(聚晶立方氮化硼)或PCD(聚晶金刚石)。由超硬材料构成的切削刃部5能起到控制切屑,有效降低切削力的作用;沉槽6则起到定位作用与避让切屑的作用;使用激光来雕刻沉槽6,能有效地解决模具压制及烧结成型生产方式所固有的产品变形问题,保证定位精度良好。

本实施例中,在所述刀片本体1的四个侧面中,其中,两个相对的侧面分别设有通过激光加工方式成型在超硬材料体上的切削刃部5和沉槽6,另外两个相对的侧面4则为后刀面。本实施例为双面的超硬三面刃铣削刀片。当然,也可以是在所述刀片本体的四个侧面中,只有一个侧面设有通过激光加工方式成型在超硬材料体上的切削刃部和沉槽,这种结构为单面的超硬三面刃铣削刀片。

本实施例中,所述设有切削刃部的侧面中,侧面的上部设有第一切削刃部54,侧面的下部设有第二切削刃部55,第一切削刃部54由第一前刀面51、第二前刀面52、侧面53和上表面2所围成,第二切削刃部55由第一前刀面51、第二前刀面52、侧面53和下表面3所围成,所述第一切削刃部54和第二切削刃部55相对于所述侧面的水平中心线呈对称结构。这种结构既包含左手切削刃部,也包含右手切削刃部,所有切削刃部的形状和构造完全相同,并均匀分布在刀片本体周边。这种结构,可以解决在三面刃铣削过程中既需要左手切削刃部也需要右手切削刃部的问题。

本实施例中,所述沉槽6设置在所述第一切削刃部54的第二前刀面52和所述第二切削刃部55的第二前刀面52之间,且所述沉槽6低于所述第一切削刃部的第二前刀面52和所述第二切削刃部的第二前刀面52。本发明采用沉槽设计,使得沉槽6的底面低于第二前刀面52,能有效避免切屑在沉槽6底部在高速滑移过程中被磨损,降低切屑残留在沉槽6底部所产生的粘结磨损风险,以及由此而产生的无法安装的风险,避免定位精度的下降,而且在与刀体安装配合中能避免刀体与第二前刀面52干涉,起到保护同侧未加工切削刃部5的作用。

本实施例中,所述沉槽6为通槽,所述沉槽6沿着水平方向贯通与所述刀片本体的相邻的两个侧面。

本实施例中,所述刀片本体1包括硬质合金基体8、硬质合金衬底9和超硬材料体10,在对应于设有切削刃部的侧面中,所述超硬材料体10通过硬质合金衬底9焊接固定在所述硬质合金基体8的对应的侧面中;所述中心孔7设在所述硬质合金基体8上。超硬材料体10与下方硬质合金衬底9通过高温高压烧结而成,再通过焊接方式与硬质合金基体8结合。

本发明的一种超硬三面刃铣削刀片,采用了在所述刀片本体1的四个侧面中,至少有一个侧面设有通过激光加工方式成型在超硬材料体上的切削刃部5和沉槽6;所述切削刃部5由第一前刀面51、第二前刀面52、侧面53和上表面2或下表面3所围成。本发明的这种结构,在超硬材料体10上加工出沉槽6,可实现安全可靠装夹,并具有定位更加精确且可有效保护未加工过的切削刃部的特点;本发明的第一前刀面与前角设计,能够有效减小切削阻力,引导切屑流向,提高加工的稳定性;结合超硬材料本身耐磨损的特性,使得该超硬刀片能够有效克服现有超硬三面刃铣削刀片在加工中加工表面质量较差的现状,并减小切削力,实现超硬三面刃铣削刀片的高效稳定切削,具有更好的物理机械性能,刀具寿命高,加工稳定性更好的特性。

本发明的一种超硬三面刃铣削刀片,采用了将沉槽6设置在所述第一切削刃部54的第二前刀面52和所述第二切削刃部55的第二前刀面52之间,且所述沉槽6低于所述第一切削刃部54的第二前刀面52和所述第二切削刃部55的第二前刀面52。本发明的这种结构,通过低于第二前刀面的沉槽6设计保证了刀片安装时的定位精度;而且沉槽6不仅起到定位的作用还起到了避空的作用,使得切屑能够顺利排出而不会打到定位面上从而影响定位安装配合时的精度;由于有前角的设计,因此能大幅减小切削力,切屑在流过前刀面所产生的阻力较小;第一前刀面的设计也有效的增强了刀尖强度。

实施例二

参见图7所示,本发明的一种超硬三面刃铣削刀片,与实施例一的不同之处在于,所述沉槽6为封闭槽。

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种超硬三面刃铣削刀片

- 一种多刃超硬刀具铣削加工硬脆材料的加工方法