冶金渣粒化-催化剂制备及修饰一体化装置系统及方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于冶金渣固废处理领域,具体涉及一种冶金渣粒化协同氧载体制备及修饰一体化装置系统及方法。

背景技术

我国是世界钢铁工业和有色冶金工业生产大国。每年冶金工业产生数以几十亿吨的冶金渣,如高炉渣、钢渣、铜渣、铅渣等,是工业领域重要的大宗固体废弃物。这些冶金渣出炉温度在1200℃以上,具有很高的余热回收价值。而目前,对于冶金厂对冶金渣比较成熟的处理方式为水淬法或者缓冷法。水淬法会消耗大量水资源,并产生大量的污染性气体及污水;缓冷法处理效率低。此外,上述方法均未能实现能量的有效回收。对于“碳中和”和“碳达峰”目标进程中的工业企业来说,这无疑是一个巨大的瓶颈问题。近年来,干法粒化法可在不消耗水或者蒸汽的条件下,将液态冶金渣转变为固体颗粒后实现余热回收。该技术也逐渐在实验室研究中取得了成功。

水淬法、缓冷法及干法粒化法均可将冶金渣颗粒磨碎后作为水泥添加料使用。一方面,机械破碎过程需要消耗额外的能源;另一方面,冶金渣的添加也将降低水泥的活性。因此,此种处理方式产生的冶金渣颗粒二次附加值低。一种高效回收冶金渣余热并能够提高冶金渣资源回收利用价值的技术亟待开发。

发明内容

针对现有技术存在的问题,本发明提供一种冶金渣粒化-催化剂制备及修饰一体化装置系统及方法,可以实现冶金渣余热回收及资源化高值化利用,解决了目前冶金渣回收产品附加值低的技术问题。本发明的技术方案如下:

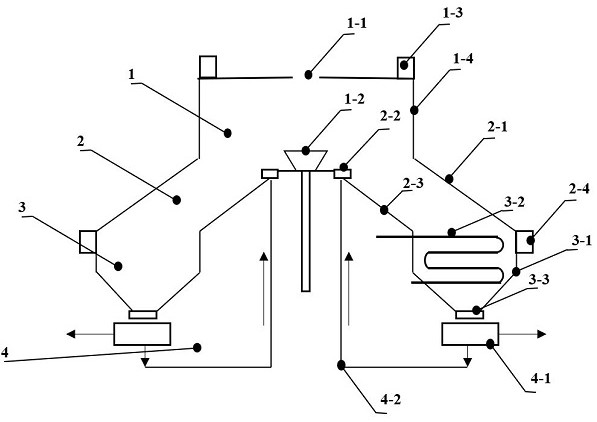

冶金渣粒化-催化剂制备及修饰一体化装置系统主要由粒化系统、催化剂修饰系统、余热回收系统、分离及循环系统四部分组成且顺次连接。其中,粒化系统由液态渣入口、粒化装置、引风机及外罩组成;催化剂修饰系统由引流罩、修饰剂入口、修饰剂载板及鼓风机组成;余热回收系统由余热锅炉及颗粒出口组成;分离及循环系统由筛分装置及循环送料装置组成。

冶金渣粒化-催化剂制备及修饰一体化装置系统及方法主要包括如下步骤:

(1) 冶金渣粒化

1300~1500℃熔融状态冶金渣通过液态渣入口进入粒化系统,在粒化系统中,液态渣通过粒化装置转变为0.5mm~5mm的冶金渣初始颗粒,冶金渣初始颗粒温度为1100~1300℃。冶金渣初始颗粒外表面达到初始凝固状态,中心仍然为熔融液态。在粒化系统中,引风机将粒化系统中被加热的空气引出外罩。冶金渣初始颗粒经收集后进入催化剂修饰系统。

(2) 催化剂修饰

冶金渣初始颗粒进入催化剂修饰系统,在该系统中冶金渣初始颗粒热量由内部核心向外表面扩散,外表面呈软化状态。冶金渣初始颗粒在催化剂载板上边滚动边下落,并同时将催化剂载板上的修饰剂粉末粘至颗粒表面。修饰剂通过修饰剂入口不断补入修饰剂载板上维持修饰剂堆层一定的高度。在修饰系统中,鼓风机鼓入适量的空气使冶金渣颗粒经过初步冷却降温至1000~1200℃,使表面凝结。

(3) 颗粒余热回收

修饰后的冶金渣颗粒进入颗粒余热回收系统中。在该系统中冶金渣颗粒温度通过余热锅炉进行充分换热冷却,温度降低至80~150℃。余热锅炉内水被加热为具有一定压力的蒸汽。

(4) 筛分及回收

经过降温的修饰后的冶金渣颗粒进入分离及循环系统。在该系统中,未能粘结至颗粒表面的修饰剂粉末经过筛出后通过循环送料装置送至修饰剂入口处进一步循环利用。筛上部分即为该工艺系统制备好的催化剂颗粒。

所述步骤(1)~(4)中冶金渣为高炉渣、钢渣、镍渣、铜渣等冶金炉窑产生的废渣;

所述步骤(2) ~(4)中修饰剂为催化剂粉末,如Fe、Ni、Ca、K、Na等金属或金属氧化物;

所述步骤(3)中蒸汽可直接进入发电厂进行发电。

与现有技术相比,本发明的有益效果如下:

(1) 实现了冶金渣颗粒的高效余热回收:将冶金渣颗粒余热转变为蒸汽,余热回收效率大于70%;

(2) 提高了冶金渣颗粒产品附加值,将冶金固废转化为高性能催化剂:改变了传统的冶金固体废弃物利用方式,通过余热回收过程直接一体化制备出具有高反应活性、高机械强度的催化剂颗粒,经济价值提高了10倍以上。

附图说明

图1为冶金渣粒化-催化剂制备及修饰一体化装置系统及方法示意图。其中,1-粒化系统,1-1液态渣入口,1-2粒化装置,1-3引风机,1-4外罩,2-催化剂修饰系统;2-1引流罩,2-2修饰剂入口,2-3修饰剂载板,2-4鼓风机;3-余热回收系统,3-1余热锅炉,3-2换热管束,3-3颗粒出口;4-分离及循环系统,4-1筛分装置,4-2循环送料装置。

图2为催化剂修饰过程示意图。其中,A冶金渣初始颗粒,B修饰过程的冶金渣颗粒,C修饰后的冶金渣颗粒,2-4修饰剂堆层,X-修饰剂。

具体实施方式

下面通过具体实施例介绍本发明的详细工作过程。

实施例1

本实施例中冶金渣为高炉渣,修饰剂为铁粉。

冶金渣粒化-催化剂制备及修饰一体化装置系统主要由粒化系统1、催化剂修饰系统2、余热回收系统3、分离及循环系统4顺次连接。其中,粒化系统1由液态渣入口1-1、粒化装置1-2、引风机1-3及外罩1-4组成;催化剂修饰系统2由引流罩2-1、修饰剂入口2-2、修饰剂载板2-3及鼓风机2-4组成;余热回收系统3由余热锅炉3-1、换热管束3-2及颗粒出口3-3组成;分离及循环系统4由筛分装置4-1及循环送料装置4-2组成。

冶金渣粒化-催化剂制备及修饰一体化装置系统及方法主要包括如下步骤:

(1) 冶金渣粒化

1300~1500℃熔融状态高炉渣通过液态渣入口1-1进入粒化系统1,在粒化系统1中,液态渣通过粒化装置1-2转变为1mm~5mm的冶金渣初始颗粒A,冶金渣初始颗粒A温度为1300℃(±50℃)。冶金渣初始颗粒A外表面达到初始凝固状态,中心仍然为熔融液态。在粒化系统1中,引风机1-3将粒化系统1中被加热的空气引出外罩1-4。冶金渣初始颗粒A经收集后进入催化剂修饰系统2。

(2) 催化剂修饰

冶金渣初始颗粒A进入催化剂修饰系统2,在该系统中冶金渣初始颗粒A热量由内部核心向外表面扩散,外表面呈软化状态。冶金渣初始颗粒A在催化剂载板2-3上边滚动边下落,并同时将催化剂载板2-3上的修饰剂X粉末(铁粉)粘至颗粒表面。修饰剂X通过修饰剂入口2-2不断补入修饰剂载板2-3上维持修饰剂堆层2-4一定的高度。在该系统中,鼓风机3-1鼓入适量的空气使高炉渣颗粒经过初步冷却降温至1000~1200℃,表面呈凝固结状态。

(3) 颗粒余热回收

修饰后的高炉渣颗粒进入颗粒余热回收系统3中。在该系统中高炉渣颗粒温度通过余热锅炉3-1内的换热管束3-2进行充分换热冷却,温度降低至80~150℃。余热锅炉3-1内的水被加热为蒸汽,蒸汽温度为300~400℃。

(4) 筛分及回收

经过降温的修饰后的高炉渣颗粒进入分离及循环系统4。在该系统中,未能粘结至颗粒表面的修饰剂X粉末经过筛分装置4-1筛出后通过循环送料装置4-2送至修饰剂入口2-2处进一步循环利用。筛上部分即为该工艺系统制备好的催化剂颗粒。

在此实施例中,综合余热回收热效率可在75%以上,制备出的催化剂颗粒经济价值是普通高炉渣粉的15倍。

实施例2

本实施例中冶金渣为铜渣,修饰剂为CaO粉末。

冶金渣粒化-催化剂制备及修饰一体化装置系统及方法主要包括如下步骤:

(1) 冶金渣粒化

1250~1350℃熔融状态铜渣通过液态渣入口1-1进入粒化系统1,在粒化系统1中,液态渣通过粒化装置1-2转变为0.5mm~3mm的冶金渣初始颗粒A,冶金渣初始颗粒A温度为1100℃(±50℃)。冶金渣初始颗粒A外表面达到初始凝固状态,中心仍然为熔融液态。在粒化系统1中,引风机1-3将粒化系统1中被加热的空气引出外罩1-4。冶金渣初始颗粒A经收集后进入催化剂修饰系统2。

(2) 催化剂修饰

冶金渣初始颗粒A进入催化剂修饰系统2,在该系统中冶金渣初始颗粒A热量由内部核心向外表面扩散,外表面呈软化状态。冶金渣初始颗粒在催化剂载板2-3上边滚动边下落,并同时将催化剂载板2-3上的修饰剂X粉末(CaO)粘至颗粒表面。修饰剂X通过修饰剂入口2-2不断补入修饰剂载板2-3上维持修饰剂堆层2-4一定的高度。在该系统中,鼓风机3-1鼓入适量的空气使铜渣颗粒经过初步冷却降温至900~1000℃,表面呈凝固结状态。

(3) 颗粒余热回收

修饰后的铜渣颗粒进入颗粒余热回收系统3中。在该系统中铜渣颗粒温度通过余热锅炉3-1内的换热管束3-2进行充分换热冷却,温度降低至80~150℃。余热锅炉3-1内的水被加热为蒸汽,蒸汽温度为300~350℃。

(4) 筛分及回收

经过降温的修饰后的铜渣颗粒进入分离及循环系统4。在该系统中,未能粘结至颗粒表面的修饰剂X粉末经过筛分装置4-1筛出后通过循环送料装置4-2送至修饰剂入口2-2处进一步循环利用。筛上部分即为该工艺系统制备好的催化剂颗粒。

在此实施例中,综合余热回收热效率可在70%以上,制备出的催化剂颗粒经济价值是普通铜渣粉的10倍。

- 冶金渣粒化-催化剂制备及修饰一体化装置系统及方法

- 高温冶金渣粒余热回收与品质调控一体化系统及方法