一种棉碳纤维整体型催化剂及其制备方法和应用

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种棉碳纤维整体型催化剂及其制备方法和应用,具体地说为金属或金属氧化物负载的棉碳纤维整体型催化剂的制备方法。

背景技术

碳材料具有高比表面积、优良导电性、化学情性、耐高温、高机械强度等特点,可以是一种很好的催化剂载体材料。但碳材料的化学惰性决定了活性组分与载体的作用力较弱,在特定的使用环境中(如水处理等),活性组分易于流失。因此,解决活性组分与碳载体之间作用力弱的问题是本领域研究的方向之一。特别是碳纤维材料,活性组分一般是附着在碳纤维外表面,采用普通的浸渍法负载的活性组分的流失性更强。

为了解决该问题,现有的研究提出了较多的解决方案,如采用涂层材料包覆在碳纤维表面,活性组分负载在涂层材料中,碳纤维起到支撑涂层材料的模板作用(有些方案最终将碳烧除,仅涂层材料成为催化剂载体,碳纤维仅起到形成催化剂形状的模板作用);如将碳纤维进行改性,以增强活性组分与碳纤维载体之间的作用力;如增加第三组分,增强活性组分与载体作用力等。但这些方案均存在一定的不足,如有的方案操作复杂、有的方案并没有真正以碳纤维为载体(没有发挥碳纤维载体催化剂的优势)等。

发明内容

针对现有技术的不足,本发明提供一种操作简单、成本低廉以棉花为前驱体构筑的金属或金属氧化物/碳纤维整体型催化剂的制备方法,本发明方法获得催化剂的活性组分稳定,在水处理等领域应用时的流失率低。

本发明所述具体步骤为:

制备催化剂前驱体:将棉花均匀分散在金属盐溶液中,放置超过18小时,优选超过20小时,最优选超过24小时,然后取出在不超过100℃条件下干燥,优选不超过80℃条件下干燥。

炭化处理:将上述催化剂前驱体在保护气氛下进行炭化处理,炭化温度为400~800℃,炭化时间为1~4小时。

本发明方法中,棉花可以是未处理的天然棉花,也可以是脱脂棉,优选前者,其成本较低。

本发明方法中,在棉花分散至金属盐溶液中时,可以辅助超声波处理,提高分散均匀性和效率。金属盐溶液可以是水溶液也可以是有机溶剂的溶液。金属盐的种类可以根据制备催化剂所需的活性金属种类进行选择,例如醋酸锌、硝酸铋、硝酸锰、硝酸镁、硝酸镉、硝酸铈、钛酸丁酯、硝酸镧、硝酸钇、硝酸铁、硝酸钴、硝酸镍、硝酸铜、硝酸银、硝酸钯、硝酸铂、氯化金、氯化钌等,对应的金属或金属氧化物是氧化锌、氧化铋、氧化锰、氧化镁、氧化镉、氧化铈、氧化钛、氧化镧、氧化钇、铁或铁氧化合物、钴或氧化钴、镍或氧化镍、铜或氧化铜、银、钯、铂、金、钌等。金属盐溶液的浓度一般可以为0.05~0.5mol/L,具体如0.1mol/L、0.15mol/L、0.2mol/L等。分散棉花的金属盐溶液一般过量使用,按1克棉花与50~300mL溶液的配比使用。放置时的温度一般为室温即可,也可以根据工况需要在一定温度范围内调整。

炭化处理的保护气可以是氮气、氩气、氢气等不会使棉花燃烧的气体,使用氢气等还原性保护气时,一般可以得到还原态金属的催化剂,使用其它惰性保护气时,一般得到氧化态金属的催化剂。炭化处理的升温速率可以根据设备工况调整,一般可以在2~50℃/min,具体如6℃/min,10℃/min,15℃/min等。炭化处理后,氧化态金属催化剂可以在空气条件下回收处置,还原态金属催化剂根据需要在适宜的保护条件下回收处置。

本发明方法获得的催化剂,以及催化剂在水处理中的应用。在水处理中,活性金属组分流失率低。特别适用于废水氧化去除COD等方面的应用。

通过研究发现,棉花纤维与金属盐溶液经过较长时间接触,以及在缓和条件下干燥后,再经过炭化处理,负载的活性金属组分与棉碳纤维表面的作用力明显增强,并且活性金属组分分散均匀,与棉碳纤维形成了整体型催化剂,其活性稳定性显增提高,同时由于棉碳纤维具有外表面大、性质稳定等优势,催化剂的综合性能得到保证。本发明方案通过控制适宜的过程条件,获得了突出的技术效果,研究认为其原因是在特定条件下,活性金属盐离子与棉纤维表面活性位的作用方式发生变化,更多的金属离子与棉纤维表面羟基形成较稳定的化学作用(如配合作用),将金属离子与棉纤维紧密联结的棉纤维表面羟基数量明显增多,在炭化时这些羟基需要与棉纤维骨架上的氧结合为水脱除,这种作用力将金属离子进一步“拉近”棉纤维,进而增强了炭化后活性金属组分与棉碳纤维的作用力,使活性组分与载体形成“整体”结构,进而提升了催化剂的稳定性。

本发明方法具有较强普遍性,可以用不同的金属盐溶液制备出不同的金属或金属氧化物负载型催化剂。所得金属或金属氧化物负载型催化剂颗粒尺寸分布比较均匀、载量可控范围广泛,具有较高的催化活性和活性稳定性。本发明所得催化剂的制备方法简便、安全、生产成本较低,并且应用了来源广泛的生物质材料,适宜工业应用。

附图说明

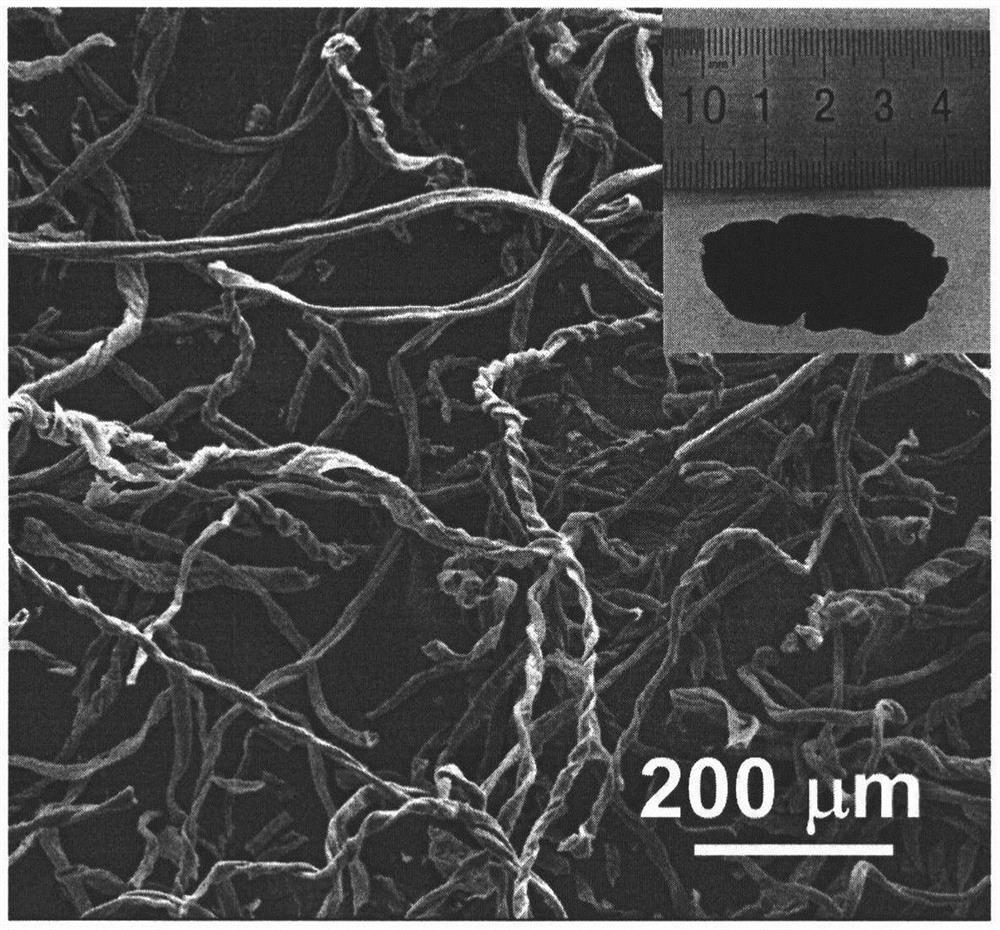

图1为实施例1所得的ZnO负载碳纤维整体型催化剂扫描电镜照片,右上角插图为实施例1所得的ZnO负载碳纤维整体型催化剂的外观照片。

图2为实施例1所得的ZnO负载碳纤维整体型催化剂扫描电镜照片。

图3为实施例1所得的ZnO负载碳纤维整体型催化剂透射电镜照片。

图4为实施例1所得的ZnO负载碳纤维整体型催化剂的XRD谱图。

具体实施方式

实施例1

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的醋酸锌溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到600℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化锌的碳纤维整体型催化剂。

实施例2

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.05mol/L的硝酸铋溶液中(加入适量的硝酸,使硝酸铋溶解),在室温下放置20h。浸渍20h后,将棉花取出,放在60℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到800℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化铋的碳纤维整体型催化剂。

实施例3

称取0.5g的天然棉花,将其超声均匀分散在100mL浓度为0.1mol/L的硝酸锰溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到500℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化锰的碳纤维整体型催化剂。

实施例4

称取0.5g的天然棉花,将其超声均匀分散在30mL浓度为0.2mol/L的硝酸镁溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到500℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化镁的碳纤维整体型催化剂。

实施例5

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.3mol/L的硝酸镉溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的吸附镉离子的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到800℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化镉的碳纤维整体型催化剂。

实施例6

按实施例1的方法,金属盐溶液换为硝酸铈溶液,炭化反应结束后,收集得到的黑色负载氧化铈的碳纤维整体型催化剂。

实施例7

按实施例1的方法,金属盐溶液换为硝酸镧溶液,炭化反应结束后,收集得到的黑色负载氧化镧的碳纤维整体型催化剂。

实施例8

按实施例1的方法,金属盐溶液换为硝酸钇溶液,炭化反应结束后,收集得到的黑色负载氧化钇的碳纤维整体型催化剂。

实施例9

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸铁溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氢气作保护气下进行(也可以在氮气下进行,制备铁氧化合物负载型催化剂)。同时设定炉温,使其从室温以2℃/min的速率升温到600℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载铁的碳纤维整体型催化剂。

实施例10

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸钴溶液中,在室温下放置24h,。浸渍24h后,将吸附钴离子棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氢气作保护气下进行(也可以在氮气下进行,制备氧化钴负载型催化剂)。同时设定炉温,使其从室温以2℃/min的速率升温到500℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载钴的碳纤维整体型催化剂。

实施例11

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸镍溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氢气作保护气下进行(也可以在氮气下进行,制备氧化镍负载型催化剂)。同时设定炉温,使其从室温以2℃/min的速率升温到400℃的炭化温度,恒温3h后冷却至室温。炭化反应结束后,收集得到的黑色负载镍(如果在氮气下,得到氧化镍)的碳纤维整体型催化剂。

实施例12

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸铜溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以2℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化铜的碳纤维整体型催化剂。

实施例13

称取0.5g的脱脂棉,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸银溶液中,在室温下放置24h。浸渍24h后,将吸附棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载银的碳纤维整体型催化剂。

实施例14

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸钯溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载钯的碳纤维整体型催化剂。

实施例15

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸铂溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载铂的碳纤维整体型催化剂。

实施例16

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的氯化金溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载金的碳纤维整体型催化剂。

实施例17

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的三氯化钌溶液中,在室温下放置24h。浸渍24h后,将棉花取出,放在80℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以10℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载钌的碳纤维整体型催化剂。

对比例1

称取0.5g的天然棉花,将其超声均匀分散在50mL浓度为0.1mol/L的硝酸铜溶液中,在室温下放置3h。浸渍3h后,将棉花取出,放在150℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。同时设定炉温,使其从室温以2℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温。炭化反应结束后,收集得到的黑色负载氧化铜/碳纤维催化剂。

对比例2

按对比例1的方案,只是浸渍时间为24h。

对比例3

按对比例1的方案,只是干燥条件为80℃的烘箱中过夜干燥。

对比例4

称取0.5g的天然棉花,放入石英舟内,将石英舟置于管式炉内的石英反应管(直径45mm,长度120mm)的中央进行炭化处理。整个炭化过程是在氮气作保护气下进行。设定炉温,使其从室温以2℃/min的速率升温到400℃的炭化温度,恒温2h后冷却至室温,得到炭化后棉花纤维。将炭化后棉花纤维超声均匀分散在50mL浓度为0.1mol/L的硝酸铜溶液中,在室温下放置24h。浸渍24h后,将棉花碳纤维取出,放在150℃的烘箱中过夜干燥。将烘干的棉花放入石英舟内进行焙烧处理。整个焙烧过程是在氮气作保护气下进行,焙烧温度400℃,恒温2h后冷却至室温,收集得到的黑色负载氧化铜/碳纤维催化剂。

实施例18

按实施例12、对比例1至对比例4的方法制备10g催化剂,分别记为A、B、C、D、E,用于处理模型化合物为苯酚的废水,废水原溶液COD(铬法)为3512.4mg/L,采用搅拌高压釜反应器,废水装量为500mL,催化剂装量为10g。反应温度为240℃,压力4.2MPa,以空气为氧化剂(连续通入,流量1000mL/min),反应停留时间60min,催化剂对比评价结果如下表。

- 一种棉碳纤维整体型催化剂及其制备方法和应用

- 一种整体型蜂窝状Ni@C/C催化剂及其制备方法和应用