一种气液连续反应结晶装置

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种利用流体流动、固体颗粒沉降、颗粒分选回流,使反应结晶得到的固体团聚减少,包裹液相反应物减少,以促进液相反应物完全转化为产物的工业专用设备,应用于有气体消耗同时有固体生成的过程,包括化学工程、生物工程、制药、环境保护中相关过程。本发明尤其涉及一种用于气液连续反应结晶的反应装置。

背景技术

气液反应结晶过程是一类重要的反应过程,气体反应物与液体反应物(溶质及溶剂)在气液界面发生接触,形成固体颗粒,同时可能形成液体产物。现有的气液反应结晶技术针对获取固体的颗粒形貌做出了相当多的设计和研究,但对于固体颗粒形成的团聚物包裹未反应的液体反应物或液体产物等问题涉及甚少。尤其是在有机反应体系中生产的无机盐类固体,由于无机盐固体往往在液相中溶解度极低,常形成微米级固体颗粒并具有较高的团聚倾向,形成疏松的固体团聚体。团聚体内若吸收包附大量液体反应物和产物,对液体反应物的转化率以及液体产物的回收处理带来了较大困难。

发明内容

为了克服现有技术的不足,本发明目的在于提供一种气液连续反应结晶装置,以减少反应结晶过程中固体颗粒团聚对液体的包裹,提高液体反应物的转化率并可有效简化后续液体产物回收流程及固体颗粒后处理的工艺。

一种用于气液连续反应结晶装置,包括反应器和分离器两部分;反应器设有气体反应物进料管、液体反应物进料管、分离器浊液返回管作为物料输入口,设有反应器浆液采出口作为输出口;其中反应器浆液采出口依次连接循环泵、分离器入口管,从而连接分离器;液体反应物进料管、分离器浊液返回管合并后与循环液出口管相连;反应器的内部设有气体分布器、导流筒、推进式搅拌器、折流挡板、循环液出口管;气体反应物进料管进入反应器的内部和气体分布器相连,气体分布器位于导流筒的正上方,推进式搅拌器的叶片位于导流筒的内部,推进式搅拌器与反应器的顶部设置的电机相连,导流筒的正下方为折流挡板,循环液出口管的出口端位于折流挡板的下方,推进式搅拌桨用于在导流筒中心位置将液体引向下方,折流挡板用于将液体从导流筒的外部折返回反应器上部进入导流筒,从而形成一个反应器内循环,反应器和分离器之间的物料交换形成一个外循环。

所述的分离器分为上中下三部分,其中用于固体沉降的上部直径较大,上部最高处设有分离器清液采出口,中部设置所述的分离器入口管,下部漏斗状底端为排出浊液的分离器浊液出口;分离器入口管前方设有降低流体动能的分离器消能挡板,上部设置拦截固体颗粒的分离器下挡板和分离器上挡板;分离器浊液出口与分流器相连,分流的一支通过循环液出口管输出,另外一支通过产物排出管输出。

所述的分离器清液采出口与产物排出管相连。

所述的分离器为沉降器、旋流器或者稠化器。

所述的折流板为圆锥面,顶角角度为100°~170°。

所述的分流器控制回流比在1~500。

本发明的有益效果是:

1)连续化进出料,反应装置加入外循环,循环返回的液体流动方向自下而上,利于固体颗粒在反应器内悬浮,避免沉积团聚。

2)反应生成的团聚物在外部循环中经泵破碎,经过分离器将浆体初步分离后,浊液中固体团聚物经再次破碎后返回反应器,清液输出装置,提高被包裹反应物的利用效率。

3)气体分布器处于液面上方,减少快速反应系统中潜在的倒吸风险。

4)采用推进式搅拌器,配合导流筒,抑制反应过程中固体发生团聚。

附图说明

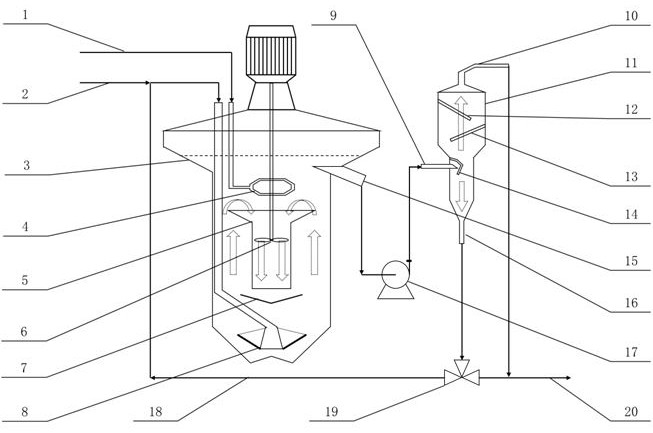

图1为气液连续反应结晶装置的一种结构示意图。

图中:气体反应物进料管1、液体反应物进料管2、反应器3、气体分布器4、导流筒5、推进式搅拌器6、折流挡板7、循环液出口管8、分离器入口管9、分离器清液出口10、分离器11、分离器上挡板12、分离器下挡板13、分离器消能挡板14、反应器浆液采出管15、分离器浊液出口16、循环泵17、分离器浊液返回管18、分流器19、产物排出管20。

具体实施方式

以下结合附图和实施例对本发明做进一步的阐述。

如图1所示,气液连续反应结晶装置包括反应器和分离器两部分,由泵和管路连接组成循环回路。反应器3内包含有序设置的组件:气体反应物进料管1连接的气体分布器4位于反应器内液面以下靠近液面的位置。导流筒5位于反应器内中部气体分布器4下方,推进式搅拌器6置于导流筒5中央,折流挡板7位于导流筒下方,循环液出口管8位于反应器底部,反应器浆液采出口管15位于反应器上部液面以下靠近液面区域,其上沿位置高于气体分布器4。反应器内浆体在循环泵的输送与内部推进式搅拌器搅拌下循环流动,其中导流筒内浆体自上而下流动,导流筒外侧浆体自下而上流动。

循环泵17兼具输送浆体与破碎颗粒团聚物作用。分离器为一上部直径大,下部直径小的筒状结构,含有颗粒的反应浆液从分离器中下部的分离器入口管9输入,前端设置有分离器消能挡板14以降低液体动能。分离器11内上部设置有两处倾斜挡板,分别为分离器上挡板12和分离器下挡板13,且上部直径较入口管9处增大,进一步降低液体流速,利于沉降。含颗粒少的清液从分离器顶部分离器清液出口10采出。分离器下部为锥筒结构,固体含量大且团聚粒径大的浊液从分离器底部的浊液出口16排出,经过分流器19分配后,一部分经浊液返回管18输送并与来自液体反应物进料管2连续输入的新鲜液体原料混合经循环液出口管8返回反应器底部,一部分与分离器清液采出口10输出的清液混合经产物排出管20连续输送至后续工段。分流器19可以通过调节实现两部分液体体积比例变化。

导流筒4为一上部为锥筒,下部为圆柱筒的空心圆筒。下部圆柱筒内直径应与搅拌器桨叶直径匹配,确保团聚颗粒能够受到充分的湍动破碎。导流筒下方折流挡板7为一圆锥侧面,顶角角度为100°~170°,底面直径大于导流筒下端外直径。反应器浆液采出管15位于反应器上部靠近液面区域,其上部的采液口应高于导流筒上边沿。

分流器19为可连续调节流量的三通阀,用于调节输送回反应器和输出反应装置的浆体流量之比(回流比),该参数影响反应器内气液利用效率与输出颗粒的团聚程度。控制回流比一般为1~500。

分离器可采用图中简单沉降的结构,亦可根据工艺实际情况采用悬液分离器或稠化器。回流比应与分离效果相适配。

反应装置按照反应工艺需求,可设计换热及保温结构。管路中应根据实际需求安装阀门等流体流量控制装置及泵等输送装置。

实施例小试反应装置

采用上述气液连续反应结晶装置连续化生产六甲基二硅氮烷,反应物为三甲基氯硅烷,溶剂为六甲基二硅氧烷,参与反应的气体为纯氨气,产物为六甲基二硅氮烷和固体氯化铵。装置内液体总体积为120mL,分离器浊液经分流后,返回反应器流体体积与离开反应装置流体体积比例控制200。反应温度控制30℃,氨气输入流量150mL/min,液体反应物三甲基氯硅烷与六甲基二硅氧烷以1 : 4体积比混合后输入反应装置,流量5mL/min,分流器19返回反应器液体流量控制60L/h。反应器内预先由液体反应物进料管2输入溶剂六甲基二硅氧烷至操作液位后,开启循环泵17和推进式搅拌器6,同时调节分流器19至适当回流比。由气体反应物进料管1通入氨气,同时从液体反应物进料管2输入液体反应物。调节产物排出管20输出液体流量,使装置内液体体积稳定。不断采集产物排出管20输出的浆体,待液体组分含量稳定,计算稳定后的反应物转化率。反应物三甲基氯硅烷转化率可达95%以上。采用激光粒度仪检测流出氯化铵固体颗粒的粒度分布,颗粒平均粒径为36μm。输出浆体中固体经过离心后,测定其包附液体重量占固体总重量的43%。在可比条件下,传统间歇釜式反应得到固体颗粒平均粒径92μm,得到的固体包附液体重量占固体总重量的56%。本装置得到固体颗粒团聚现象有明显缓解,同时包裹液体重量有所下降。

- 一种气液连续反应结晶装置

- 一种气液两相连续反应结晶装置