半导体热处理设备

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及半导体制造领域,具体地,涉及一种半导体热处理设备。

背景技术

随着芯片前道制程不断缩微,先进封装设备也在不断向更小尺寸发展,这就对先进封装设备在更小线宽处理、颗粒控制、工艺精度控制等方面提出了更高的要求。而对于固化工艺,目前是采用烘烤箱加热封装胶,但是传统的烘烤箱的温度控制、氧含量控制、颗粒控制等已经无法满足先进封装制程的需求。

请一并参阅图1至图3,现有的烘烤箱包括箱体1,该箱体1内部具有由上而下依次设置的上空腔、置物腔11和下空腔,其中,上空腔和下空腔均通过多个第一气孔111与置物腔11相连通;该置物腔11中设置有立管12及用于承载半导体器件的四个托架13,该立管12的两端分别与上空腔和下空腔相连通,且立管12上设置有多个第二气孔121,用以将立管12的内部与置物腔11相连通。如图2所示,在箱体1的一侧设置有用于容纳安装框架18、鼓风机10和气道结构16的安装槽17。其中,鼓风机10的输出口通过出气管15与气道结构16相连通,该气道结构16与上空腔和下空腔相连通;鼓风机10的输入口与安装框架18连接。如图3所示,安装框架18内侧安装有若干电热管19。在进行热处理工艺时,经由电热管19加热产生的热空气依次经由鼓风机10、出气管15和气道结构16进入上空腔和下空腔,再分别经由多个第一气孔111以及立管12及其上的第二气孔121进入置物腔11中,从而实现对对各个托架13上的半导体器件进行烘烤。

上述烘烤箱在实际应用中不可避免地存在以下问题:

其一,由于上述置物腔11内部的工艺区域是非封闭的,这使得该工艺区域会受环境及周围器件的影响而无法满足工艺对洁净度的要求,无法对半导体器件进行颗粒控制,同时也无法对该工艺区域的氧含量进行控制,在进行固化工艺时,若工艺区域中的氧含量过高会造成封装胶氧化,从而影响芯片性能。

其二,上述电热管19产生的热量损耗较大,而且受外界环境影响较大,导致加热效率较低,且温度控制精度较差,同时由于该电热管19位于置物腔11一侧,这会导致置物腔11内的温度均匀性较差,从而可能发生不完全固化,严重时会造成封装胶起泡、晶片翘曲不平等的问题。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种半导体热处理设备,其不仅可以实现晶圆的颗粒和含氧量控制,而且还可以提高温度控制精度和温度均匀性,从而可以保证芯片性能。

为实现本发明的目的而提供一种半导体热处理设备,包括:工艺腔室、加热筒、晶圆支撑组件、进气管路、排气管路、气液分离装置,其中,

所述工艺腔室中设置有用于容纳所述晶圆支撑组件的工艺空间,底部设置有供所述晶圆支撑组件进出的开口,顶部设置有排气口,所述工艺腔室侧壁的底部设置有进气口;

所述晶圆支撑组件可升降,所述晶圆支撑组件升入所述工艺腔室中后密封所述工艺腔室底部的开口;

所述加热筒套设在所述工艺腔室上,用于加热所述工艺腔室;

所述进气管路与所述进气口连通,用于向所述工艺空间中输送气体;

所述排气管路穿过所述加热筒与所述排气口连通,用于排出所述工艺空间中的气体;

所述气液分离装置,与所述排气管路连通,用于液化并收集从所述工艺空间中排出的气体中的工艺副产物,并排出剩余的气体。

可选的,所述加热筒包括保温外壳和多个加热单元,所述保温外壳套设在所述工艺腔室上,所述多个加热单元设置在所述保温外壳的内侧壁上,分别用于对所述工艺空间中多个不同的区域进行加热;

所述热处理设备还包括括温度检测器和控制单元,其中,

所述温度检测器用于实时检测所述工艺空间中与多个所述加热单元相对应的多个区域的实际温度值,并将其发送至所述控制单元;

所述控制单元用于根据所述多个区域的实际温度值之间的差异,调节相应的所述加热单元的输出功率,以使所述多个区域的温度趋于一致。

可选的,所述温度检测器包括检测管和设置在所述检测管中的多个热电偶,其中,

所述检测管竖直设置在所述工艺空间中,且所述检测管的上端靠近所述工艺腔室的顶部,所述检测管的下端贯穿所述工艺腔室侧壁的底部并延伸至所述工艺腔室的外部;

多个所述热电偶的位置与所述多个区域一一对应。

可选的,所述保温外壳包括筒状侧壁、顶盖和保温套,其中,

所述筒状侧壁套设在所述工艺腔室上;

所述顶盖设置在所述筒状侧壁的顶部,用于封堵其顶部的开口,且所述顶盖上设置有用于供所述排气管路穿过的通孔;

所述保温套设置在所述筒状侧壁与所述工艺腔室之间,且靠近所述筒状侧壁的底部,用于封堵所述筒状侧壁与所述工艺腔室之间的环形间隔。

可选的,所述工艺腔室的所述排气口处设置有球形连接头;

所述排气管路进气端设置有球形法兰,所述球形法兰与所述球形连接头配合连接,所述排气管路的出气端与所述气液分离装置连通。

可选的,所述顶盖上的所述通孔中还设置有密封结构,所述密封结构包括第一环形密封件、第二环形密封件和固定组件,其中,所述通孔为阶梯孔,所述第一环形密封件位于所述阶梯孔中,套设在所述球形法兰上,所述第一环形密封件的外径小于所述阶梯孔位于其台阶面以下的孔径;所述第二环形密封件套设在排气管路的进气端上,且位于所述阶梯孔的台阶面上,所述第二环形密封件的外径小于所述阶梯孔位于所述台阶面以上的孔径;

所述固定组件与所述顶盖固定连接,且向下压住所述第二环形密封件和所述第一环形密封件,以使二者产生压缩变形。

可选的,所述排气管路上沿气体排出方向依次设置有多个排气加热件,分别用于对所述排气管路在所述气体排出方向上的不同区域进行加热。

可选的,所述排气管路包括沿气体排出方向依次连接的第一过渡管和第二过渡管,其中,所述第一过渡管包括沿所述所述气体排出方向依次连接的第一垂直段、倾斜段和第二垂直段,所述倾斜段的进气端高于所述倾斜段的出气端;

所述第二过渡管竖直设置。

可选的,所述工艺腔室侧壁的底部沿周向设置有多个进气口;

所述进气管路环绕所述工艺腔室设置,所述进气管路上设置有至少一个进气端和多个出气端,所述进气管路的多个出气端与所述多个进气口一一对应地连通;

所述进气管路上包覆有预热结构,用于对所述进气管路中的气体进行预热。

可选的,所述工艺腔室包括工艺管和歧管,其中,所述工艺管的底部敞开,顶部设置有所述排气口;所述歧管的顶部和底部均敞开,且所述歧管的顶端与所述工艺管的底端密封连接;所述歧管的底端在所述晶圆支撑组件升入所述工艺腔室中后与所述所述晶圆支撑组件密封连接;并且,所述歧管的侧壁上设置有所述进气口。

可选的,所述晶圆支撑组件包括叠置的晶圆支架、隔热结构和工艺门,所述晶圆支撑组件升入所述工艺腔室中后,所述晶圆支架和所述隔热结构位于所述工艺空间中,所述工艺门与所述工艺腔室的底端密封连接,以密封所述工艺腔室底部的开口;

所述隔热结构用于对位于其上方的区域进行保温。

可选的,所述隔热结构包括隔热支架和设置在所述隔热支架上的多个隔热板,且多个所述隔热板沿竖直方向间隔排布。

本发明具有以下有益效果:

本发明实施例提供的半导体热处理设备,晶圆支撑组件在升入工艺腔室中后会密封工艺腔室底部的开口,可以保证工艺空间的密封性,从而可以满足工艺对洁净度的要求,并能够对半导体器件进行颗粒控制;同时,利用进气管路和排气管路分别与位于工艺腔室侧壁的底部的进气口和位于工艺腔室顶部的排气口连通,来实现进气和排气,可以实现对工艺空间的氧含量进行控制。并且,通过套设在工艺腔室上的加热筒加热工艺腔室,可以有效提高工艺空间周向上的温度均匀性,同时该加热筒受外界环境影响较小,从而可以提高加热效率和温度控制精度。

附图说明

图1为现有的烘烤箱的内部结构图;

图2为现有的烘烤箱的安装槽的内部结构图;

图3为现有的烘烤箱的安装框架的结构图;

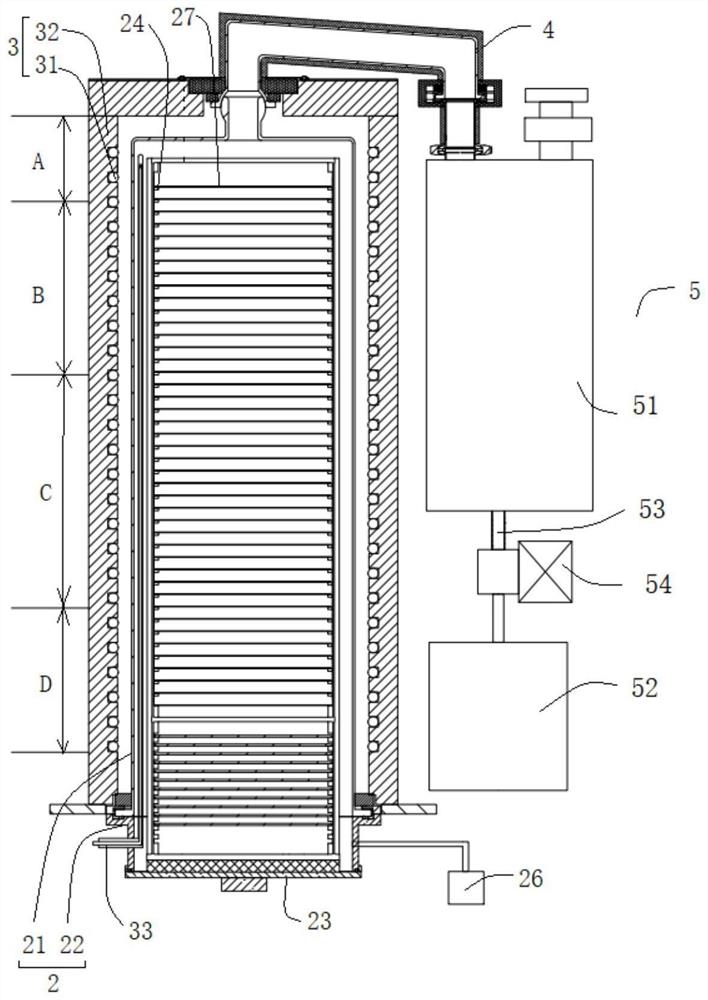

图4为本发明实施例提供的半导体热处理设备的剖面图;

图5为本发明实施例采用的工艺腔室的剖视图;

图6为本发明实施例采用的保温外壳的剖视图;

图7为本发明实施例采用的工艺腔室在其排气口处的局部剖视图;

图8为本发明实施例采用的排气管路的剖视图;

图9为本发明实施例采用的工艺腔室在其进气口处的俯视剖视图;

图10为本发明实施例采用的进气管路安装在腔室模块上的剖视图;

图11为本发明实施例采用的气液分离装置的侧视剖视图。

具体实施方式

为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明实施例提供的半导体热处理设备进行详细描述。

请参阅图4,本发明实施例提供一种半导体热处理设备,该设备例如可以应用在先进封装设备的制备过程中对封装胶进行固化工艺。具体地,该半导体热处理设备包括工艺腔室2、加热筒3、晶圆支撑组件、进气管路(图中未示出)、排气管路4和气液分离装置5。

其中,工艺腔室2中设置有用于容纳上述晶圆支撑组件的工艺空间,且该工艺腔室2底部设置有供该晶圆支撑组件进出的开口,顶部设置有排气口,并且工艺腔室2侧壁的底部设置有进气口。上述晶圆支撑组件可升降,该晶圆支撑组件升入工艺腔室2中后密封工艺腔室2底部的开口。上述晶圆支撑组件的结构可以有多种,例如,上述晶圆支撑组件包括叠置的晶圆支架24和工艺门23,其中,晶圆支架24上设置有多个晶圆槽,用于支撑多个晶圆27,多个晶圆27沿竖直方向间隔排布;并且在晶圆支架24位于上述工艺空间中时,工艺门23与工艺腔室2的底端密封连接,以密封工艺腔室2底部的开口。由此,可以实现将晶圆支架24上的晶圆移出或移入上述工艺空间,进而可以实现晶圆的装卸载。

并且,如图5所示,上述晶圆支撑组件还包括隔热结构242,该隔热结构242位于晶圆支架24与工艺门23之间,用于承载晶圆支架24,并与上述工艺门23连接,在晶圆支架24和隔热结构242均位于上述工艺空间中时,工艺门23与工艺腔室2的底端密封连接,以密封工艺腔室2底部的开口。上述隔热结构242用于对位于其上方的区域进行保温,从而可以进一步减少工艺空间的底部的热量损耗,有利于提高工艺空间的温度均匀性。

隔热结构242可以有多种结构,例如,如图5所示,隔热结构242包括隔热支架242a和设置在该隔热支架242a上的多个隔热板242b,且多个隔热板242b沿竖直方向间隔排布。另外,上述隔热支架242a与工艺门23连接,并支撑位于其上方的多个晶圆支架24。

在本实施例中,上述进气管路与上述进气口连通,用于向上述工艺空间内输送气体,例如在固化工艺中向工艺空间中输送保护气体(例如氮气)。排气管路4穿过上述加热筒3与上述排气口连通,用于排出上述工艺空间中的气体(例如包含工艺副产物的保护气体)。气液分离装置5与上述排气管路4连通,用于液化并收集从工艺空间中排出的气体中的工艺副产物,并排出剩余的气体。借助气液分离装置5,可以分离排出的气体中的工艺副产物,保证排出的气体的洁净度。

上述工艺腔室2的结构可以有多种,例如,在本实施例中,如图5所示,工艺腔室2包括工艺管21和歧管22,其中,该工艺管21的底部敞开,顶部设置有上述排气口21a;歧管22的顶部和底部均敞开,且歧管22的顶端与工艺管21的底端密封连接,密封连接的方式例如为:在工艺管21的底端和歧管22的顶端分别设置有相互对接的法兰,且在这两个法兰之间设置有密封圈29,用以对二者之间的间隙进行密封。歧管22的底端在上述晶圆支撑组件升入工艺腔室2中后,与晶圆支撑组件(例如工艺门23)密封连接,密封连接的方式例如为:在歧管22的底端设置有密封圈28,用以对歧管22与工艺门23之间的间隙进行密封。并且,歧管22的侧壁上设置有上述进气口(图中未示出)。

晶圆支撑组件在升入工艺腔室中后密封工艺腔室底部的开口,可以保证工艺空间的密封性,从而可以满足工艺对洁净度的要求,并能够对半导体器件进行颗粒控制;同时,通过进气管路和排气管路分别与位于工艺腔室侧壁的底部的进气口和位于工艺腔室顶部的排气口连通,来实现进气和排气,可以实现对工艺空间的氧含量进行控制。进一步来说,由于上述工艺空间是密封的,可以通过控制进气管路通入工艺空间内的气体流量,以及通过控制排气管路4排出工艺空间内的气体流量,来控制工艺空间内的气压,使之为正压,在此压力环境下,外部环境中的氧气无法进入工艺空间中,而且还可以在工艺开始之前利用进气管路向工艺空间中通入气体(例如氮气),并开启排气管路4,以对工艺空间中的氧气进行置换,从而可以实现对工艺空间的氧含量进行控制。

可选的,本发明实施例提供的半导体热处理设备还可以包括氧气分析仪26,其用于检测工艺空间中的氧气含量,以在完成氧气置换之后,确认工艺空间中的氧气含量是否满足工艺要求。另外,在实现对工艺空间的氧含量进行控制的基础上,可以实现对半导体器件进行颗粒控制,这是因为在低氧环境下,可以减少因氧化而产生的颗粒,同时上述排气管路4还能够将工艺空间中在工艺产生的副产物排出。

如图4所示,加热筒3套设在工艺腔室2上,即,环绕设置在该工艺管21的周围,用于加热工艺腔室2。通过套设在工艺腔室2上的加热筒3加热工艺腔室2,可以有效提高工艺空间2周向上的温度均匀性,同时该加热筒3受外界环境影响较小,从而可以提高加热效率和温度控制精度。

可选的,该加热筒3包括保温外壳32和多个加热单元31,其中,保温外壳32套设在工艺腔室2上;多个加热单元31设置在保温外壳32的内侧壁上,分别用于对工艺空间中多个不同的区域进行加热。例如,图4中示出了四个区域(A-D),且四个区域(A-D)沿竖直方向划分,与之相对应的,加热单元31为四个,且与四个区域(A-D)一一对应,用以独立地对四个区域(A-D)进行加热。这样,可以有效提高工艺空间内在其周向和轴向上的温度均匀性。同时,借助保温外壳32,可以减少加热单元31的热量损耗,且避免其受外界环境影响,从而可以提高加热效率和温度控制精度。

可选的,为了实现温度均匀性的自动控制以及提高温度控制精度,半导体热处理设备还包括温度检测器33和控制单元(图中未示出),其中,上述温度检测器33用于实时检测上述工艺空间中与多个加热单元31相对应的多个区域的实际温度值,并将其发送至控制单元;该控制单元用于根据多个区域的实际温度值之间的差异,调节相应的加热单元31的输出功率,以使多个区域的温度趋于一致。以图4划分的四个区域(A-D)为例,控制单元根据温度检测器33检测的四个区域(A-D)的实际温度值,采用指定的算法计算获得各个加热单元31的输出功率,例如对于靠近工艺空间的顶部和底部的区域A和D,由于其因更易受环境影响而产生较多的热量损耗,故而其输出功率应大于区域B和C,从而可以将区域A和D与区域B和C之间的温度差异控制在允许的温差范围内。

上述温度检测器33的结构有多种,例如,如图4所示,温度检测器33包括检测管和设置在该检测管中的多个热电偶(图中未示出),其中,检测管竖直设置在上述工艺空间中,且检测管的上端靠近工艺空间的顶部,检测管的下端贯穿工艺腔室2(例如歧管22)侧壁的底部,并延伸至工艺腔室2的外部;多个热电偶的位置与多个区域一一对应,且多个热电偶的接线均自检测管的下端引出。

上述保温外壳32可以有多种结构,例如,如图6所示,保温外壳32包括筒状侧壁321、顶盖322和保温套323,其中,筒状侧壁321套设在工艺腔室2上。例如,每个加热单元31包括加热丝,该加热丝内嵌在筒状侧壁321的内周壁上,且围绕筒状侧壁321的轴向缠绕。需要说明的是,不同的加热单元31,加热丝是相互独立的,以能够对其电流或电压的大小进行单独控制。当然,在实际应用中,加热单元31还可以采用其他任意能够产生热量的加热元件。而且,加热单元31也并不局限于采用内嵌在筒状侧壁321的内周壁上的方式,只要筒状侧壁321能够对加热单元31起到保温的作用即可。

上述顶盖322设置在筒状侧壁321的顶部,用于封堵该筒状侧壁321顶部的开口,且该顶盖322上设置有用于供上述排气管路4穿过的通孔322a。这样,既可以保证排气管路4能够与工艺腔室2的排气口21a连接,又可以避免加热单元31产生的热量在环境气流的传导下自顶部开口大量流失,从而保证控温效果。

上述保温套323设置在上述筒状侧壁321与工艺腔室2(即,歧管22)之间,且靠近筒状侧壁321的底部,用于封堵筒状侧壁321与工艺腔室2之间的环形间隔,从而可以避免加热单元31产生的热量自该环形间隔流失,从而保证控温效果。

上述排气管路4与工艺腔室2的排气口21a连接的结构可以有多种,例如,如图7所示,工艺腔室2的排气口处设置有球形连接头422;排气管路4的进气端设置有球形法兰421,排气管路4的出气端与气液分离装置5连通。并且,球形法兰421与球形连接头422配合连接,例如,球形法兰421的内球面与球形连接头422的外球面相配合。通过球形法兰421与球形连接头422配合连接,球形法兰421的内球面能够相对于球形连接头422的外球面,围绕该外球面的球心转动,从而能够改变排气管路4相对于工艺腔室2的角度,即,实现排气管路4的角度可调,从而有利于安装便利,同时实现了柔性连接。可选的,球形法兰421与排气管路4的连接方式例如为一体成型或者焊接等等;上述球形连接头422与工艺腔室2(即,工艺管22)的连接方式例如为一体成型或者焊接等等。当然,在实际应用中,排气管路4的进气端与工艺腔室2的排气口之间还可以采用其他柔性连接或者万向连接的方式,只要能够实现排气管路4的角度可调即可。

可选的,在保证上述排气管路4的进气端与工艺腔室2的排气口保持连接的基础上,为了密封通孔322a,避免加热单元31产生的热量在环境气流的传导下自顶部开口大量流失,顶盖322上的通孔322a中还设置有密封结构7,该密封结构7包括第一环形密封件71、第二环形密封件72和固定组件73,其中,上述顶盖322中的上述通孔322a为阶梯孔,第一环形密封件71位于该阶梯孔中,且套设在球形法兰421上,例如,可以在球形法兰421上设置凸台421a,该凸台421a例如球形法兰421的位于远离排气管路4的一端,且相对于球形法兰421的外球面凸出,第一密封件71叠置在该法兰421a上,并且第一密封件71的外径小于该阶梯孔位于其台阶面以下的孔径(即,最小直径),以避免孔壁因与第一密封件71接触而磨损;上述第二环形密封件72套设在排气管路的进气端上,且位于上述阶梯孔的台阶面上,且第二环形密封件72的外径小于该阶梯孔位于台阶面以上的孔径(即,最大直径),以避免孔壁因与第二密封件72接触而磨损。上述固定组件73与顶盖322固定连接,且向下压住第二环形密封件72和第一环形密封件71,以使二者产生压缩变形。也就是说,固定组件73与上述法兰421a之间的竖直间距小于第二密封件72和第一密封件71之间的厚度之和,从而使第二环形密封件72和第一环形密封件71产生压缩变形,从而可以起到密封作用。由于工艺腔室2的顶部温度较高,为了保证保温效果,可选的,第二环形密封件72和第一环形密封件71均使用耐火纤维材料等的耐高温柔性材料制作。

可选的,第一环形密封件71的压缩量大于第二环形密封件72的压缩量。由于第一环形密封件71的压缩量较大,其作用于法兰421a上的压紧力较大,这使得球形法兰421和球形连接头422之间的密封更加可靠。同时,由于第二环形密封件72的压缩量较小(例如0-3mm),这可以防止阶梯孔的台阶面因压力过大而受损。

可选的,为了使工艺副产物保持气态,防止非气态的工艺副产物堵塞排气管路4,如图8所示,排气管路4上沿气体排出方向依次设置有多个排气加热件,分别用于对排气管路4在上述气体排出方向上的不同区域进行加热。通过采用分段控温的方式对排气管路4进行加热,既可以使工艺副产物保持气态,防止非气态的工艺副产物堵塞排气管路4,又可以使自排气管路4流入气液分离装置5中的气体的温度更有利于快速液化,从而提高液化效率。

可选的,为了进一步提高排气管路4的气体流动性,如图8所示,上述排气管路4包括沿气体排出方向依次连接的第一过渡管41a和第二过渡管41b,其中,该第一过渡管41a包括沿气体排出方向依次连接的第一垂直段411、倾斜段412和第二垂直段413,该倾斜段412的进气端高于倾斜段412的出气端,倾斜段412相对于水平面的倾斜角度例如为5°。上述第二过渡管41b竖直设置,以便于与气液分离装置5连接。另外,上述第一垂直段411和第二垂直段413分别用于实现与工艺腔室2和第二过渡管41b的连接。

可选的,由于第一过渡管41a更靠近腔体组件2,其优选为诸如石英管等的耐高温管;而第二过渡管41b则可以为成本较低的金属管。

在上述排气管路4采用如图8所示的结构的基础上,上述排气加热件为两个,分别为第一排气加热件81和第二排气加热件82,其中,第一排气加热件81包覆在第一过渡管41a上,用以对该第一过渡管41a进行加热;第二排气加热件82包覆在第二过渡管41b上,用以对该第二过渡管41b进行加热。例如,第一排气加热件81的加热温度大于第二排气加热件82的加热温度,且使第一排气加热件81的加热温度高于工艺副产物的气化温度较多(如350℃),而第二排气加热件82的加热温度高于工艺副产物的气化温度较少(如250℃),这样,既可以保证在第一过渡管41a为横向管的情况下仍然能够使其中的工艺副产物具有足够流动性,又可以使自第二过渡管41b流入气液分离装置5中的废气的温度更有利于快速液化,从而提高液化效率。

另外,可选的,在第一过渡管41a和第二过渡管41b之间的连接处还设置有保温部件83,用以避免该连接处产生热量损失。并且,在第一过渡管41a和第二过渡管41b之间还设置有密封件,该密封件的耐温温度例如在300℃以下。上述第二排气加热件82的加热温度应低于该耐温温度,以避免密封件失效。

在本实施例中,工艺腔室2(例如歧管22)的侧壁的底部沿周向设置有多个进气口;并且,进气管路环绕工艺腔室2设置,该进气管路上设置有至少一个进气端和多个出气端,该进气管路的多个出气端与多个进气口一一对应地连通。例如,如图9和图10所示,进气管路9上设置有一个进气端911,用于与气源连接,且进气管路9上还设置有两个出气端912,二者分别与设置在工艺腔室2(例如歧管22)的侧壁底部的两个进气口连通。可选的,进气管路9为半圆形管路,且进气端911位于进气管路9的中间位置,而两个出气端912位于进气管路9的两端处,这样,自进气端911进入进气管路9中的气体会分成两路朝向两个出气端912流动,并同时经由两个出气端912进入工艺腔室2中。

而且,进气管路9上包覆有预热结构92,该预热结构92用于对进气管路9中的气体进行加热,从而可以在工艺气体进入工艺空间之前,对其进行预热。由于气源提供的气体温度一般在20℃且流量较大,该温度远远低于工艺空间的温度,这使得气体若直接进入工艺空间,会带走工艺空间底部的大量热量,从而影响温度均匀性,为此,借助上述预热结构92在气体进入工艺空间之前,对其进行预热,可以改善气流温差对工艺空间的底部温区产生的影响,从而可以提高温度均匀性。

预热结构92的结构可以有多种,例如包括包覆在进气管路9上的进气加热件,以及用于检测进气管路9中的气体温度的温度检测件(图中未示出)。根据该温度检测件检测进气管路9中的气体温度,可以实现对进气温度进行精确控制,以满足工艺需要。例如,使进气管路9中的气体的温度与工艺空间内的工艺温度一致。可选的,上述进气加热件的周围还包覆有保温件,以减少热量损失,提高预热效率,该保温件例如采用硅胶或耐火纤维等的保温材料制作。

上述气液分离装置5例如包括气液分离组件51、集液容器52和分别与二者连接的液体管路53以及设置在该液体管路53上的通断阀54。其中,气液分离组件51与上述排气管路4连接,用于对工艺空间中排出的气体中的工艺副产物进行冷却,以使之液化,并流入集液容器52,从而实现上述工艺副产物的液化和收集。分离后的洁净气体会排入抽气装置,该抽气装置可以为厂务排气管道等。

上述气液分离组件51的结构有多种,例如,如图11所示,气液分离组件51为用于输送废气的冷凝管道,在该冷凝管道输送废气的过程中,冷凝管道的管壁能够对废气进行冷凝,而且由于冷凝管道是竖直的,这使得冷凝液体在自身重力作用下从废气中分离出来。另外,冷凝管道的内壁上具有凸起结构511,该凸起结构511包括与冷凝管道中的废气输送方向相对、且相对于冷凝管道的轴线倾斜的斜面,用于增大冷凝管道与废气的接触面积,从而增强冷凝管道的冷凝效果。通过使斜面与冷凝管道中的废气输送方向相对,可以保证该斜面能够与废气相接触,以实现对废气的冷却。同时通过使斜面相对于冷凝管道的轴线倾斜,可以避免扰乱气流,同时避免阻碍冷凝液体的流动。

上述凸起结构511的结构可以有多种,例如,凸起结构包括在冷凝管道的内壁上呈阵列排布的多个片状凸起,每个片状凸起(所在平面)相对于冷凝管道的内壁向下倾斜,即,多个片状凸起的顶面形成前述斜面。

综上所述,本发明实施例提供的半导体热处理设备,晶圆支撑组件在升入工艺腔室中后会密封工艺腔室底部的开口,可以保证工艺空间的密封性,从而可以满足工艺对洁净度的要求,并能够对半导体器件进行颗粒控制;同时,利用进气管路和排气管路分别与位于工艺腔室侧壁的底部的进气口和位于工艺腔室顶部的排气口连通,来实现进气和排气,可以实现对工艺空间的氧含量进行控制。并且,通过套设在工艺腔室上的加热筒加热工艺腔室,可以有效提高工艺空间内在其周向上的温度均匀性,同时该加热筒受外界环境影响较小,从而可以提高加热效率和温度控制精度。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 用于半导体热处理设备的排风系统、半导体热处理设备

- 半导体热处理设备中的调平装置及半导体热处理设备