一种曲面光学模组制作方法、曲面光学模组及曲面显示屏

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及曲面显示技术领域,尤其涉及一种曲面光学模组制作方法、曲面光学模组及曲面显示屏。

背景技术

随着显示技术的迅速发展,显示器件从平面显示逐渐向曲面显示过渡,曲面显示屏凭借其出色的显示效果,获得了越来越广泛的关注,被广泛应用在各种场合,如车载显示、手机显示和平板显示等。传统的曲面显示屏制作方式是将平面形态的屏组件直接贴合在曲面的盖板上形成曲面光学模组,再将曲面光学模组与背光组件组合形成曲面屏,然而,在将平面形态的屏组件直接贴合在曲面的盖板上时,由于屏组件与盖板之间的空间不均等,即中间位置空间最大,自中间朝两端空间逐渐缩小,就会导致光的透过、折射方向不能同步,进而出现显示画面变形、扭曲和失真的问题,影响曲面显示屏的质量。

发明内容

有鉴于此,本发明提供了一种曲面光学模组制作方法、曲面光学模组及曲面显示屏,以解决传统的曲面显示屏的显示画面出现变形、扭曲和失真的问题。

本申请第一方面的实施例提供一种曲面光学模组制作方法,包括:

将屏组件的周缘用粘胶贴合到具有预设曲率的盖板上,其贴合方式使得所述屏组件和所述盖板形成相同的曲率且在二者之间形成一容置空间;

往所述容置空间内灌注液态的光学胶;

将所述光学胶固化,使得所述屏组件和所述盖板全面贴合并形成曲面光学模组。

在其中一些实施例中,将屏组件的周缘用粘胶贴合到具有预设曲率的盖板上,包括:

将具有预设曲率的所述盖板固定在夹具上;

在所述盖板的四周边缘处涂覆粘胶形成密封胶框,所述密封胶框上保留注胶孔和排气口;

通过所述密封胶框将所述屏组件的周缘贴合到所述盖板上。

在其中一些实施例中,在所述盖板的四周边缘处涂覆粘胶的步骤中,通过点胶装置在所述盖板的四周边缘处点胶以形成密封胶框。

在其中一些实施例中,在所述盖板的四周边缘处涂覆粘胶的步骤中,在所述盖板的四周边缘处贴上具有强粘性的双面胶以形成密封胶框。

在其中一些实施例中,所述屏组件为双面均具有玻璃基板的LCD面板,在屏组件的周缘用粘胶贴合到具有预设曲率的盖板上之前,先对所述LCD面板的玻璃基板进行减薄处理,再在所述玻璃基板上贴合偏光片。

在其中一些实施例中,在对LCD的基板玻璃进行减薄处理时,将每个所述玻璃基板减薄至0.18~0.4mm。

在其中一些实施例中,在对所述LCD面板的玻璃基板进行减薄处理时,通过化学蚀刻的方式对所述LCD面板的玻璃基板进行薄化处理。

在其中一些实施例中,所述光学胶为OCR水胶,将所述光学胶固化,包括:

将所述屏组件和所述盖板放在托盘中,保持所述盖板在底层且其凸面朝上的状态;

将托盘放入焗炉内,在57℃~63℃的温度下烘烤10~20min。

本发明第二方面的实施例提供了一种曲面光学模组,所述曲面光学模组使用如第一方面所述的曲面光学模组制作方法制作而成。

本发明第三方面的实施例提供了一种曲面显示屏,包括:如第二方面所述的曲面光学模组;及连接于所述曲面光学模组的背光组件。

本发明实施例提供的曲面光学模组制作方法的有益效果在于:本发明通过将屏组件的周缘用粘胶贴合到具有预设曲率的盖板上,使得屏组件和盖板形成相同的曲率且在二者之间形成一容置空间,再通过往容置空间内灌注液态的光学胶并将光学胶固化,使得屏组件和盖板全面贴合并形成曲面光学模组,从而保证了屏组件与盖板之间的空间均匀相等,并使得光的透过、折射方向同步,避免了出现显示画面变形、扭曲和失真的问题,画面清晰、真实,保证了曲面显示屏的质量。

本发明之曲面光学模组及曲面显示屏包括屏组件和盖板,屏组件和盖板通过粘胶和光学胶进行全面贴合,且屏组件和盖板具有相同的曲率。因此,屏组件与盖板之间的空间均匀相等,并使得经由屏组件的光的透过、折射方向同步,避免出现显示画面变形、扭曲和失真的问题,保证了曲面光学模组及曲面显示屏的显示质量。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

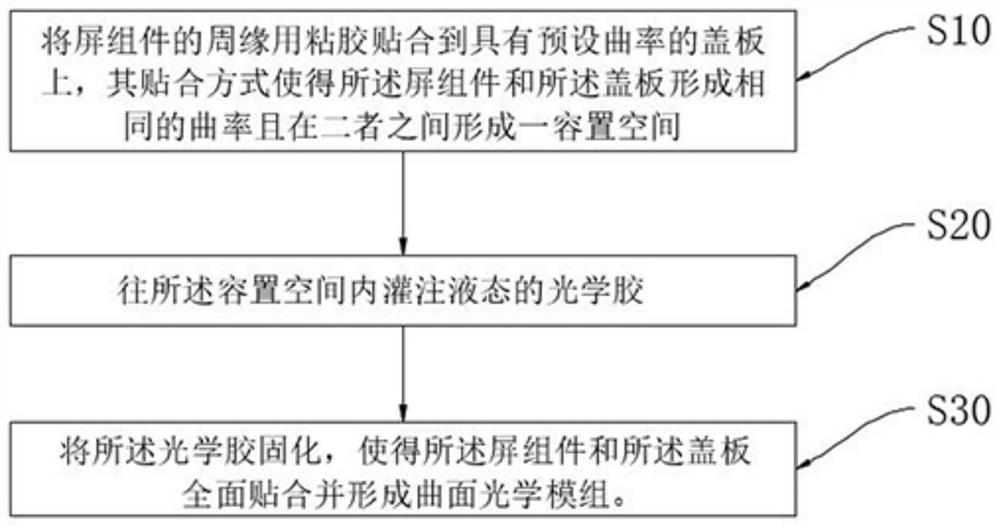

图1是本发明其中一个实施例的曲面光学模组制作方法的流程图;

图2是本发明其中一个实施例中的曲面显示屏的立体分解示意图;

图3是本发明其中一个实施例中将屏组件的周缘用粘胶贴合到具有预设曲率的盖板上的具体流程图;

图4是本发明其中一个实施例中的密封胶框的结构示意图。

图中标记的含义为:

100、曲面显示屏;10、曲面光学模组;11、屏组件;12、盖板;13、容置空间;14、光学胶;15、密封胶框;151、注胶孔;152、排气口;20、背光组件。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图即实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

为了说明本发明的技术方案,下面结合具体附图及实施例来进行说明。

请参考图1和图2,本发明第一方面的实施例提供了一种曲面光学模组的制作方法,包括:

S10:将屏组件11的周缘用粘胶贴合到具有预设曲率的盖板12上,其贴合方式使得屏组件11和盖板12形成相同的曲率且在二者之间形成一容置空间13。

具体的,屏组件11可以为任何可以弯曲的柔性屏组件,例如,屏组件11为垂直排列(vertically alignment,VA)型LCD面板,而盖板12则是对屏组件11进行保护的透明盖板,一般为玻璃盖板,盖板12具有预设曲率,即具有一定的弯曲弧度,盖板12事先可以通过热弯模具进行热弯使其具有一定的弯曲弧度,即具有预设曲率,也可以通过将具有曲面形状的真空吸附面将盖板组件吸附贴合在其上,将盖板12弯曲,进而实现盖板12的冷弯处理。盖板12的厚度和弯曲弧度都可以根据实际需要确定,如厚度为1.1mm、0.9mm和0.6mm等,弯曲弧度半径为600mm、800mm和1000mm等,只要其能形成一定的弯曲弧度即可,盖板12可以根据需求选择高端的高铝硅强化玻璃盖板,能满足FMVSS-201/ECE-R201/GB-11552标准头碰测试及低成本的钠钙玻璃加贴膜方案,适合中大尺寸车载和中控显示设备应用,可进行大规模的生产。

在贴合时,可以通过手动或半自动的方式将屏组件11的周缘用粘胶贴合到具有预设曲率的盖板12上,为了进一步保证屏组件11和盖板12形成相同的曲率,在将屏组件11的周缘用粘胶贴合到具有预设曲率的盖板12上后,可通过滚轮或者滚轴将屏组件11的相对的两边缘同步压合到盖板12上,即在滚轮或者滚轴滚动的过程中,滚轮或者滚轴同时压紧屏组件11的相对的两边缘进行滚动,滚轮或者滚轴的圆周面可采用软性材质,如橡胶、硅胶或类似材料,以防止其刮伤屏组件11。由于屏组件11的周缘被用粘胶贴合到盖板12上,屏组件11和盖板12之间会形成一容置空间13,容置空间13由粘胶、屏组件11靠近盖板12的表面和盖板12靠近屏组件11的表面共同界定。

可以理解,也可先将粘胶贴合到屏组件11的周缘,再将屏组件11贴合到盖板12上。

S20:往容置空间13内灌注液态的光学胶14。

具体的,灌注过程可以采用灌胶机供胶系统进行注胶,灌注时以确保容置空间13内灌满透明的光学胶14为止,灌注过程中灌胶机供胶系统先通过真空除气泡,排出灌胶机供胶系统内的胶水和管道中的气体,再通过连接管道和针头将光学胶14注入到容置空间13内,针对不同容置空间13的厚度可选用不同型号的针头,整个灌胶工艺操作方便,可对不同形状、不同尺寸的容置空间13进行注胶。

S30:将光学胶14固化,使得屏组件11和盖板12全面贴合并形成曲面光学模组10。

具体的,光学胶14固化过程可以采用自然固化、辐射固化或者加热固化的方式,具体以加快固化过程、节省固化时间为目的,可根据光学胶14的具体种类和性能确定固化的方式和时间。

本发明提供了一种曲面光学模组制作方法,可解决传统的曲面显示屏的显示画面出现变形、扭曲和失真的问题,通过将屏组件11的周缘用粘胶贴合到具有预设曲率的盖板12上,使得屏组件11和盖板12形成相同的曲率且在二者之间形成一容置空间13,再通过往容置空间13内灌注液态的光学胶14并将光学胶14固化,使得屏组件11和盖板12全面贴合并形成曲面光学模组10,从而保证屏组件11与盖板12紧密贴合且二者之间的空间均匀相等,并使得光的透过、折射方向同步,避免出现显示画面变形、扭曲和失真的问题,保证曲面光学模组的显示质量。

请参考图2和图3,在一些实施例中,步骤S10中将屏组件11的周缘用粘胶贴合到具有预设曲率的盖板12上,包括如下步骤:

S11:将具有预设曲率的盖板12固定在夹具上。

具体的,夹具可以采用真空吸盘或者类似结构,具体以将盖板12固定住即可,可使得盖板12的凹面朝上,方便后续在盖板12贴附屏组件11,确保贴附的位置准确度。

S12:在盖板12的四周边缘处涂覆粘胶形成密封胶框15,密封胶框15上保留注胶孔151和排气口152。

请参考图2和图4,具体的,密封胶框15是一种类似“口”字形的胶框,但其具有一定的弯曲弧度,并与盖板12的曲率适配,密封胶框15具有一定的厚度和单边宽度,以形成容置空间13,密封胶框15各个部位的厚度应相等,如厚度为0.61mm、0.64mm和0.67mm等,单边宽度为3.2mm、3mm和2.8mm等,以确保将贴屏组件11的周缘贴合到盖板12上后屏组件11和盖板12形成相同的曲率,注胶孔151用于往容置空间13内灌入液态的光学胶14,而排气口152则用于在注胶时排出容置空间13内的气体,进一步的,注胶孔151设于密封胶框15一边框的中部,方便注胶时光学胶14快速充满容置空间13,节省注胶时间,同时,在注胶孔151的两侧边框处各留出一个排气口152,用于快速将容置空间13内的气体排出,本实施例中,注胶孔151和排气口152的宽度均为2mm,当然,也可为1.5mm~2.5mm,例如,1.5mm、1.8mm和2.2mm等,只需满足能将光学胶14灌注到容置空间13以及在注胶时能排出容置空间13内的气体即可。

S13:通过密封胶框15将屏组件11的周缘贴合到盖板12上。

具体的,为了提高屏组件11与盖板12的连接紧固度,同时确保拥有较大的容置空间13,密封胶框15与屏组件11的大小适配,将密封胶框15的外边缘与屏组件11的边缘平齐贴合。

在其中一个实施例中,在步骤S12中,在将盖板12的四周边缘处涂覆粘胶时,可以通过点胶装置在盖板12的四周边缘处点胶以形成密封胶框15,可通过点胶装置实现自动化点胶,节省点胶时间,提高生产效率。

在另外一个实施例中,在盖板12的四周边缘处涂覆粘胶的步骤中,在盖板12的四周边缘处贴上具有强粘性的双面胶以形成密封胶框15,双面胶可以采用VHB胶,价格便宜,成本较低,且贴附过程简单,可以手动贴胶,也可实现半自动化或自动化粘贴,也可以用其他固定胶替代,如结构胶、PU胶等。

在一些实施例中,屏组件11为双面均具有玻璃基板的LCD面板,在步骤S10在屏组件11的周缘用粘胶贴合到具有预设曲率的盖板12上之前,先对LCD面板的玻璃基板进行减薄处理,再在玻璃基板上贴合偏光片,以确保LCD面板能够进行弯曲,且在弯曲过程中不会发生破裂。

为了使得LCD面板能够进行弯曲,同时保证LCD面板重量减轻,显示的画面更加清晰,在对LCD的基板玻璃进行减薄处理时,将每个玻璃基板减薄至0.18~0.4mm,如0.18mm、0.2mm、0.25mm、0.3mm、0.35mm、和0.4mm等,而基板玻璃被减薄的越薄,LCD面板越容易弯曲,但为了防止基板玻璃被减薄太薄后,LCD在运输和弯曲的过程中发生破裂,在对LCD的基板玻璃进行减薄处理时,将每个玻璃基板减薄至0.2mm,既能使得LCD面板能够很好的进行弯曲、显示的画面更加清晰,也能防止LCD在运输和弯曲的过程中发生破裂。

在一些实施例中,在对LCD面板的玻璃基板进行减薄处理时,可以通过化学蚀刻的方式对LCD面板的玻璃基板进行薄化处理,如通过氢氟酸对玻璃基板进行腐蚀减薄处理。

在一些实施例中,光学胶14为OCR水胶,在步骤S30中,将光学胶14固化,包括如下步骤:

首先,将屏组件11和盖板12放在托盘中,保持盖板12在底层且其凸面朝上的状态,以确保光学胶14的受热面积最大;

其次,将托盘放入焗炉内,在57℃~63℃的温度下烘烤10~20min。

具体的,可以将托盘放入焗炉内,在60℃的温度下烘烤15min,也可在57℃的温度下烘烤20min,也可在63℃的温度下烘烤10min,具体以使得容置空间13内的光学胶14由液态转为固态即可,此时光学胶14的黏度增强,屏组件11和盖板12稳定且全面贴合,形成同步弯曲的状态。

请参考图2,本发明的第二方面提供了一种曲面光学模组10,曲面光学模组10使用如上述的曲面光学模组10制作方法制作而成,曲面光学模组包括屏组件和盖板,屏组件和盖板通过粘胶和光学胶进行全面贴合,且屏组件和盖板具有相同的曲率。曲面光学模组10中由于屏组件11与盖板12之间的空间均匀相等,并使得光的透过、折射方向同步,避免了后续出现显示画面变形、扭曲和失真的问题,保证了曲面显示屏的质量。

请再次参考图2,本发明的第三方面提供了一种曲面显示屏100,包括:如上述的曲面光学模组10;及连接于曲面光学模组10的背光组件20。背光组件20用于给曲面光学模组10提供背光以组成曲面显示屏100。上述曲面显示屏100避免了曲面显示屏出现显示画面变形、扭曲和失真的问题,保证了曲面显示屏的质量。

进一步的,背光组件20可以是与曲面光学模组10具有同样曲率的背光组件20,先使用双面胶或其它强粘性胶水粘附在盖板12的凹面四周,再将背光组件20粘贴在其上,由于二者具有相同的曲率,进一步避免了出现显示画面变形、扭曲和失真的问题,保证了曲面显示屏100的质量。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

- 一种曲面光学模组制作方法、曲面光学模组及曲面显示屏

- 一种曲面背光模组的制作方法和一种曲面背光模组